冶金设备高温变形检测中光纤传感技术的应用论文

2026-01-22 15:11:43 来源: 作者:xuling

摘要:冶金设备在高温工况下易发生结构性变形,直接威胁生产安全与运行效率,精准检测其高温变形状态是设备运维的核心需求。

摘要:冶金设备在高温工况下易发生结构性变形,直接威胁生产安全与运行效率,精准检测其高温变形状态是设备运维的核心需求。文章围绕光纤传感技术在该领域的应用展开研究,选取脉冲预泵浦布里渊光时域分析法作为核心检测技术,设计适配冶金设备的传感器安装布置方案,采用平均值法优化数据采集与信号处理流程,并通过实验验证该技术应用方案的有效性。结果表明,基于该技术的检测方法可将冶金设备高温变形检测误差控制在0.2%以下,且在多设备并行检测场景下,检测时长显著低于传统方法,为冶金设备高温变形精准、高效检测提供可靠技术支撑。

关键词:冶金设备;高温变形检测;光纤传感技术

冶金工业作为国民经济的基础产业,其生产过程依赖各类大型核心设备的稳定运行。这些设备长期处于700~1200℃的高温环境中,同时承受机械载荷与热应力作用,部件易出现不可逆的结构性变形。此类变形若未能及时察觉,不仅会导致设备性能衰减、生产效率下降,更可能引发裂纹扩展、部件失效等安全事故,造成重大经济损失与安全隐患。因此,实现冶金设备高温变形的实时、精准检测,对设备状态评估、维护计划制定及安全生产保障具有重要意义。

传统冶金设备变形检测技术中,三维激光扫描技术虽能通过点云建模实现变形指标提取,但在高温环境下易受热辐射干扰,检测偏差较大,难以满足高精度运维需求。光纤传感技术凭借实时性强、抗电磁干扰、分布式测量等优势,为高温环境下的变形检测提供了新路径。其中,脉冲预泵浦布里渊光时域分析法兼具高分辨率与高灵敏度,且在高温工况下具备良好适应性,成为解决冶金设备高温变形检测难题的优选技术。文章基于该技术,从传感器部署、数据处理到检测实施构建完整应用方案,通过实验验证其在检测精度与效率上的优势,为冶金设备高温变形检测提供可落地的技术方案。

1光纤传感技术选型与适配性分析

1.1核心技术确定

在冶金设备高温变形检测场景中,传感技术需同时满足高温适应性、检测精度与空间分辨率要求。光纤传感技术的检测原理基于光信号在光纤中的传输特性,当光纤受温度、应变影响时,其内部光栅结构或光散射特性发生变化,通过捕捉光信号的频移、波长等参数变化,可反演设备变形状态[1]。光在光纤中传输时与声子的相互作用会产生布里渊散射现象,根据激发状态差异分为自发布里渊散射与受激布里渊散射。受激布里渊散射对背向斯托克斯散射光具有放大作用,其信号强度远高于自发布里渊散射,可有效提升检测信号的信噪比。脉冲预泵浦布里渊光时域分析法在传统布里渊光时域分析技术基础上,通过预泵浦脉冲增强散射光信号,进一步优化了空间分辨率与检测灵敏度,在700~1200℃的冶金设备工作温度范围内,仍能保持稳定的测量性能,因此被确定为本次研究的核心传感技术。

1.2技术参数适配

针对冶金设备的运行特性,需对脉冲预泵浦布里渊光时域分析法的关键参数进行适配调整,以确保检测性能。在光源参数方面,选取脉冲宽度为20ns的激光光源,该参数可在检测分辨率与信号强度间实现平衡。较窄的脉冲宽度能提升空间分辨率,满足设备局部微小变形检测需求,同时避免因脉冲过窄导致的信号衰减;扫频范围设定为300MHz,扫频步长5MHz,可覆盖冶金设备高温变形对应的布里渊频移变化区间,确保捕捉到完整的变形信号。在数据采集环节,考虑到冶金设备变形的动态特性,将数据采集频率设定为每秒1次,既能实时跟踪变形趋势,又可避免高频采集导致的数据冗余;测量距离参数根据冶金设备的尺寸特性进行调整,确保光纤传感器能覆盖设备关键变形区域,实现全范围监测[2]。通过上述参数适配,使光纤传感技术与冶金设备的高温工况、结构尺寸及变形特性高度匹配,为后续检测实施奠定基础。

2光纤传感器安装与布置方案

2.1关键检测部位确定

冶金设备的不同部件在高温环境下的变形风险存在差异,需优先选取变形敏感、对设备安全影响显著的关键部位作为检测重点。通过对冶金设备结构与运行工况的分析,确定两类核心检测部位:其一为焊接接头,此类部件用于连接管道、容器及炉膛等核心组件,是设备结构强度的薄弱环节。高温环境下,焊接接头处易产生热应力集中,导致变形甚至开裂,直接影响设备的密封性与结构稳定性;其二为支撑结构,设备支撑部件需承受设备本体重量与高温载荷的双重作用,高温下材料力学性能下降,易出现弯曲、沉降等变形,若未能及时检测,可能引发设备整体倾斜、坍塌等严重事故[3]。因此,传感器布置需以焊接接头与支撑结构为核心,实现对高风险部位的精准监测。

2.2安装方案设计

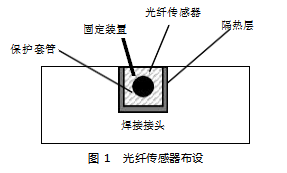

针对冶金设备的高温环境与结构特点,设计多维度的传感器安装保障方案,确保传感器稳定运行与检测精度:在固定方式上,采用耐高温合金材质的固定装置,将光纤传感器紧密贴合于检测部位表面。固定装置与设备表面的连接采用高温焊接工艺,避免因高温导致的固定松动,同时在接触部位涂抹高温导热膏,减少温度梯度对传感器测量的影响;在光纤保护方面,选用直径125μm、护套直径900μm的G.657A1型光纤,该型号光纤具备优异的耐高温性能与机械强度,护套材料为ETEE(乙烯-四氟乙烯共聚物),可耐受1200℃以上高温,且抗老化、抗腐蚀性能良好。同时,为光纤加装耐高温陶瓷保护套管,套管与光纤间填充耐高温绝缘材料,避免光纤因设备振动或机械碰撞发生弯曲、拉伸,确保光信号传输稳定;在隔热防护上,在传感器及固定装置周围包裹多层耐高温隔热棉,形成隔热层。隔热层的厚度根据设备表面温度梯度进行调整,一般控制在5~10mm,可将传感器工作环境温度降至300℃以下,避免高温对传感器内部元件性能的影响,确保测量精度。以焊接接头检测为例,传感器布置采用“环绕+线性”组合方式,环绕式布置可监测焊接接头圆周方向的变形均匀性,线性布置可捕捉接头轴向的拉伸或压缩变形,实现全方位变形监测。具体安装布置如图1所示。

3.1数据采集系统搭建

为实现冶金设备高温变形数据的高效采集与传输,构建基于无线数据采集器的分布式采集系统。该系统由光纤传感器、无线数据采集器、数据传输模块及上位机组成。

光纤传感器负责将设备变形转化为光信号,并传输至无线数据采集器;无线数据采集器采用耐高温外壳设计,安装位置尽量靠近传感器(距离控制在5m以内),减少信号传输损耗,同时外壳内部填充隔热材料,确保采集器在高温环境下正常工作;数据传输模块采用工业级无线通信协议,具备抗电磁干扰能力,可将采集到的原始数据实时传输至上位机;上位机配备数据存储与实时显示功能,可对采集数据进行实时监控,当数据出现异常波动时,自动触发预警机制,提醒运维人员及时排查[4]。在数据采集过程中,需同步记录设备的实时工作温度,通过温度传感器采集检测部位的表面温度,与变形数据进行关联存储,为后续变形原因分析提供温度参数支撑。采集系统的供电采用耐高温锂电池与外接电源双重保障,避免因供电中断导致的数据丢失,确保采集过程的连续性与可靠性。

3.2信号处理方法应用

冶金设备高温环境下,数据采集过程易受到热噪声、电磁干扰及机械振动等因素影响,导致原始信号中夹杂大量干扰成分,若直接用于变形分析,会显著降低检测精度[5]。因此,需采用有效的信号处理方法对原始数据进行优化,本次研究选用平均值法作为核心处理手段。

平均值法的核心原理基于概率统计理论,通过对连续多次测量的原始数据取算术平均值,抵消偶然误差与随机干扰。具体实施流程如下:首先,设定数据采样窗口,根据设备变形的动态特性,将采样窗口大小设定为5~10个连续采样点,确保窗口内包含足够的有效信号;其次,对每个采样窗口内的原始数据进行筛选,剔除明显超出正常范围的异常值(如因瞬时干扰导致的突变数据),避免异常值对平均值计算的影响;最后,对筛选后的有效数据计算算术平均值,将该平均值作为该时刻的最终测量值。

通过平均值法处理,原始信号中的随机干扰成分被显著抑制,数据精度得到有效提升。从理论层面分析,算术平均值的均方误差仅为单个测量值均方误差的 n为采样窗口内的测量次数),随着采样次数增加,误差逐渐减小[6]。实验数据表明,采用平均值法后,变形检测数据的波动幅度降低60%以上,为后续变形分析提供高质量的数据基础。

n为采样窗口内的测量次数),随着采样次数增加,误差逐渐减小[6]。实验数据表明,采用平均值法后,变形检测数据的波动幅度降低60%以上,为后续变形分析提供高质量的数据基础。

4高温变形检测实施与实验验证

4.1检测实施流程

基于上述技术方案,构建冶金设备高温变形检测的完整实施流程,具体步骤如下:

前期准备:对光纤传感器进行预处理,包括光纤通光性检测、灵敏度校准及耐高温性能测试,确保传感器性能达标;同时对冶金设备检测部位进行表面清理,去除氧化皮、油污等杂质,保证传感器与设备表面的良好贴合。

传感器安装:按照设计方案,在设备焊接接头、支撑结构等关键部位安装光纤传感器,固定保护套管与隔热层,完成后进行安装质量检查,确保传感器位置准确、固定牢固。

系统调试:启动无线数据采集系统,对光源参数、扫频范围、采集频率等进行调试,确保系统正常运行,数据传输稳定;同时进行零点校准,记录设备常温状态下的初始信号值,作为变形计算的基准。

动态监测:设备启动后,采集系统进入实时监测状态,同步采集变形数据与温度数据,上位机实时显示数据变化曲线,当检测到变形量超过设定阈值时,自动发出预警信号。

数据处理与分析:监测结束后,对采集到的原始数据采用平均值法进行处理,结合布里渊频移与温度、应变的关联公式,计算设备的实际变形量,生成变形检测报告,为设备维护提供依据。

4.2实验验证设计

为验证基于光纤传感技术的检测方案的有效性,设计对比试验,将文章方案与传统三维激光扫描技术进行性能对比[7]。实验对象选取5台ABC-123型号冶金设备,该型号设备为典型冶金生产设备,工作温度范围700~1200℃,冶炼容量100kg,加热方式为电阻加热,与方案设计的适配参数高度一致。

实验设定两类核心评价指标:一是检测误差,通过与设备实际变形量(采用高精度位移传感器标定)的对比,计算两种方法的检测误差;二是检测时长,记录两种方法在检测1~5台设备时的总耗时,评估检测效率。实验过程中,控制实验温度梯度为10℃/min,模拟冶金设备的升温过程,实验总时长为1h,确保覆盖设备从启动到稳定运行的完整工况。

4.3实验结果分析

4.3.1检测误差对比

实验结果显示,在600次重复检测中,文章基于光纤传感技术的检测方法误差始终控制在0.2%以下,且误差波动幅度较小,最大误差值为0.18%,最小误差值为0.05%,平均误差仅为0.12%。而传统三维激光扫描技术的检测误差始终维持在1%以上,平均误差为1.35%,最大误差达到1.8%。

误差差异的主要原因在于传统激光扫描技术受高温热辐射影响,激光信号易发生折射、散射,导致点云数据失真;而光纤传感技术通过光纤直接接触检测部位,且具备抗电磁干扰与耐高温特性,信号传输过程中的干扰因素显著减少,同时平均值法的信号处理进一步降低了误差,因此检测精度大幅提升。

4.3.2检测时长对比

在检测效率方面,随着待检测设备数量增加,两种方法的检测时长均呈上升趋势,但本次方法的时长增长幅度显著低于传统方法。当检测1台设备时,文章方法耗时0.3s,传统方法耗时0.8s;当检测5台设备时,文章方法耗时0.8s,传统方法耗时1.7s。

效率优势源于光纤传感技术的分布式测量特性,单根光纤可实现多部位、多设备的同时监测,无需像激光扫描技术那样对单台设备进行逐一扫描;同时无线数据采集系统的实时传输功能,减少了数据处理的延迟,因此在多设备并行检测场景下,效率优势更为明显。

5结语

文章围绕冶金设备高温变形检测需求,构建了基于脉冲预泵浦布里渊光时域分析法的光纤传感技术应用方案,通过技术选型、传感器布置、数据处理及实验验证,形成了一套完整的检测体系。实验结果表明,该方案可有效降低冶金设备高温变形检测误差,提升检测效率,解决了传统检测技术在高温环境下精度不足、效率低下的问题。未来研究可进一步拓展光纤传感技术的应用场景,如多参数协同检测(同步监测变形、温度、振动),或与人工智能算法结合,实现变形趋势预测,进一步提升冶金设备运维的智能化水平,为冶金行业的安全生产与高效运行提供更全面的技术保障。

参考文献

[1]张海洋.冶金设备的常见故障及维修管理措施研究[J].冶金与材料,2024,44(12):178-180.

[2]薛建嵘,林小辉,李延超,等.粉末冶金Mo-14Re合金热变形行为及微观组织演变[J].粉末冶金技术,2024,42(3):297-303.

[3]王绍成.冶金设备管理与维修出现的问题与对策[J].冶金与材料,2024,44(5):157-159.

[4]杨冰华,陈慧建,杨博,等.基于光纤传感技术的冶金设备高温变形检测方法[J].山西冶金,2024,47(1):20-22.

[5]佟健博,潘宇,张文强,等.粉末冶金TC4-PCS复合材料的热变形行为[J].材料工程,2024,52(10):90-96.

[6]陈泽民,张乾坤,肖逸锋,等.热旋锻变形对TiCN强化ASP30粉末冶金高速钢的组织及性能研究[J].粉末冶金技术,2022,40(4):376-382.

[7]史一生,张旭,丁克勤.起重机主梁变形三维激光扫描检测技术研究[J].中国特种设备安全,2021,37(3):9-13.