冶金机械中轴承故障特征提取及诊断方法论文

2026-01-22 14:33:07 来源: 作者:xuling

摘要:冶金机械作为钢铁和有色金属行业的核心装备,长期在高温、重负荷、多尘等极端环境中工作,轴承易出现磨损、剥落和开裂等典型失效模式,严重威胁设备安全性与生产连续性。

摘要:冶金机械作为钢铁和有色金属行业的核心装备,长期在高温、重负荷、多尘等极端环境中工作,轴承易出现磨损、剥落和开裂等典型失效模式,严重威胁设备安全性与生产连续性。文章以冶金机械轴承为研究对象,对其特征提取和诊断方法进行系统的研究。首先解析轴承常见故障类型与失效机理;继而从振动、声学、温度等多源信号出发,融合时域、频域及时频域分析方法,结合智能特征提取技术构建诊断特征集;进而集成传统诊断方法与神经网络、支持向量机等智能算法,建立多信息融合的集成诊断系统。基于实验验证表明,所提出的基于时频特征的诊断方法可实现96%以上的故障识别准确率,不仅为冶金机械轴承状态监测提供有效技术手段,更为设备全生命周期管理提供科学决策依据,对保障冶金工业高效稳定生产具有重要工程价值。

关键词:冶金机械;轴承故障;特征提取;诊断方法;振动分析

冶金机械是冶金工业生产的基石,涵盖轧机、连铸机、破碎机、风机等关键设备,其运行环境的温度可达800~1200℃,载荷轧制力达数千吨,且具有冲击力强、粉尘多、湿度大等特点。轴承作为冶金机械传动系统的核心部件,承担着支撑旋转轴、传递扭矩的重要功能,其故障占机械故障总数的30%~40%。一旦轴承发生故障,可能导致设备停机、生产中断,甚至引发安全事故,据统计,冶金企业因轴承故障造成的年均经济损失可达数千万元。传统的轴承故障诊断依赖人工巡检与定期维护,存在诊断滞后、精度低、劳动强度大等问题。随着工业物联网、传感器技术与人工智能的发展,基于信号分析的智能诊断方法逐渐成为研究热点。然而,冶金机械轴承的故障信号具有强非线性、非平稳性、高噪声干扰等特征,传统特征提取方法难以有效捕捉故障信息,导致诊断准确率偏低。因此,研究适用于冶金机械恶劣环境的轴承故障特征提取及诊断方法,对实现设备预知维护、保障冶金生产连续稳定运行具有重要意义。

1冶金机械轴承常见故障类型及失效机理

1.1常见故障类型

一是磨损故障,其包含粘着磨损和磨粒磨损。粘着磨损主要是由于轴承润滑不良,滚动体和滚道表面的金属直接接触,在高温、高压的作用下产生胶粘-撕裂循环而形成的。磨粒磨损是指冶金粉尘(如铁氧化物、锰氧化物等)侵入轴承间隙,随着运动而产生的划痕,呈现均匀的磨损痕迹。二是疲劳剥落,在长期的交变载荷下,外圈滚道/滚动体的接触部位会出现鳞片状剥落,早期表现为局部小剥落,后期可能演变成大范围的破坏。三是裂纹故障,其中,内圈、外圈和滚动体等主要由材料缺陷(如夹杂等)或过载冲击诱发,在裂纹扩展过程中释放出应力波,形成特征频率。四是保持架故障。由于装配偏差和冲击载荷的作用,保持架发生变形和断裂,表现出不规则的振动,严重的甚至会引起滚动体的卡滞[1]。

1.2失效机理

冶金机械轴承失效由多种因素共同作用造成。其一,高温环境加速润滑油的氧化破坏,增加摩擦系数;其二,在重载工况下,轴承的接触应力超过材料的疲劳极限,加速疲劳裂纹的萌生;其三,沙尘入侵加剧材料表面的磨损,形成“磨损-振动-升温”恶性循环。例如,轧钢机轴承在运行过程中承受超过1000kN的径向载荷,在轧制过程中产生的冲击载荷会引起高频振动,如果润滑系统出现故障,在1~2个月内就会出现明显的磨损,半年后就会发生剥落[2]。

1.3信号特征表现

轴承故障信号主要通过振动、温度、声发射三种形式体现。振动信号是故障诊断的核心依据,正常轴承的振动信号呈平稳随机分布,频谱以低频为主且能量集中;当发生疲劳剥落时,振动信号中会出现与故障特征频率(如内圈故障频率、外圈故障频率、滚动体故障频率)相关的周期性冲击成分,时域波形呈现明显的脉冲特征,峭度值(正常状态约3)可升至5~10;温度信号反映轴承的热状态,正常运行时温度稳定在30~60℃,温升速率≤5℃/h;润滑不良或严重磨损时,温度会在短时间内急剧升高,超过70℃且持续上升,连铸机轴承因高温环境影响,温度异常更易引发连锁故障。声发射信号由材料内部结构变化产生,故障发生时会释放高频弹性波,疲劳裂纹扩展阶段的声发射信号能量明显高于正常状态,可通过声发射传感器捕捉并用于早期故障预警。

2轴承故障特征提取方法

2.1基于振动信号的特征提取

振动信号作为轴承故障中最敏感的信息,其特征提取的完整分类包含时域、频域、时频域三大类。用统计参数来描述信号在时间域的特性,如峰值、均方根值、峭度、脉冲系数等。正常轴承的振动信号尖锐度接近于3,而在早期故障中,由于冲击脉冲的存在,其峭值上升到5~10,因此,基于振动信号的特征提取是早期有效的磨损和裂纹识别方法。以某轧钢机为例,在早期的振动信号峰值由2.8提高到6.3,均方根值由0.05mm/s上升到0.12mm/s;采用傅里叶变换方法,将时间域信号变换到频域,对故障的特征频率进行分析。轴承故障的特征频率与转速和几何参数有关,以转速1500r/min轴承为例,外圈故障特征频率在156Hz左右,以此频率为特征值作为故障标志;针对冶金机械振动信号(如轧制节奏变化引起的转速波动)非平稳特性,利用小波分析、希尔伯特-黄变换等方法对其进行研究。小波变换对不同频带进行多尺度分解,如对振动信号进行dB4小波分解,在1000~5000Hz范围内识别出滚动体撞击特征,而在低频范围内(100~1000Hz)识别出外圈裂纹的周期振动[3]。

2.2基于多源信号的特征提取

冶金机械轴承故障复杂多变,迫切需要突破单个振动信号的局限性,融合声温油液等多源信息,全面提高特征提取的全面性。

2.2.1声信号特征

轴承故障会触发一定频率的噪声,声波传感器采集20Hz~20kHz范围内的声信号。正常工况下,轴承压级稳定于70~80dB,故障工况下,由于摩擦和撞击的加剧,压级明显上升,频谱出现特征峰。例如,在滚动体剥离过程中,在2000~4000Hz范围内,声压比常态提高10~15dB,并伴随有谐波分量。而冶金车间背景噪声达到90dB以上,需要对其进行小波阈值去噪和自适应滤波等预处理,以保留有效的噪声信号。利用梅尔倒谱系数(MFCC)提取声学信号的频谱包络特征,提高故障识别能力,在试验中,该方法对早期裂纹的识别灵敏度比振动信号提高8%。

2.2.2温度信号特征

轴承故障最直接的表现就是摩擦的加剧,而温度的变化直观地反映故障的发展过程。利用热电偶或红外线热像仪对轴承座的温度进行监控,当发生磨损或润滑故障时,温度将出现异常上升。在小磨损阶段,温升速度上升3~5℃/h;当保持架发生断裂等严重故障时,温度在30min内会突然升高20~30℃。在此基础上,提取温度均值、温升速率、温差(轴承-环境温差)等特征参数,构建温差大于15℃的预警阈值,当温差大于15℃时触发黄色预警,超过25℃启动停机。通过对某高炉风机轴承的试验,提出利用温度特征提前48h对轴承内圈裂纹故障进行预警的方法[4]。

2.2.3油液分析特征

润滑油作为轴承工作状况的“液体指纹”,其形貌和组成用铁谱分析和光谱分析来反映。粘着磨损在表面形成5~50μm厚的片状磨粒,表面存在明显的撕裂痕迹;疲劳剥落后形成大小为10~100μm、边缘为锯齿状、形状不规则的磨粒;当磨粒浓度大于100个/mL时,磨损严重;光谱分析法检测油液中铁、铬、钼等元素的含量,正常情况下,铁含量≤50ppm,而一旦发生断裂故障,24小时内,铁含量将超过100ppm。在前期研究的基础上,通过引入磨粒形貌参数(圆度、Aspect比值等),实现对磨损类型的精确识别,在某轧钢机上进行实验验证,达到94%的黏附磨损识别精度。

2.3智能特征提取方法

基于机器学习的自动特征提取方法,对高维特征进行降维处理,提取关键特征。首先,主成分分析(PCA),采用主成分分析法对12个时间域参数进行降维处理,得到3个主元,使故障信息保持在95%以上,从而简化模型的输入。其次,自编码器(AE),采用非监督神经网络学习方法,实现信号的深度特征提取。实验表明,采用层叠式自编码器对振动信号进行处理,提取出的特征与传统方法相比,识别率提高20%。再次,小波包能量谱,将信号分解成不同的频带,并以各频带的能量所占的比例为特征值。冶金机械轴承故障的能量主要集中于1000~8000Hz频段,这一频率范围有效区分正常和故障[5]。

3轴承故障诊断方法

3.1传统诊断方法

一是频谱分析法。实验结果表明,该方法能较好地识别轴承故障特征频率。如连铸机轴承外圈剥落,频谱峰值156Hz,并伴有谐波成分(312Hz、468Hz);二是包络分析法。采用包络分析法提取振动信号的包络谱,实现裂纹早期故障的有效识别。三是振动烈度法。按照ISO 10816《振动监测评估标准》,设备的状态由振动强度(速度有效值)来判定。冶金机械轴承振动等级I(好)≤4.5mm/s,等级Ⅳ(危)≥11.2mm/s。

3.2智能诊断方法

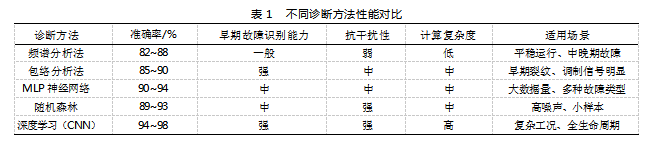

一是神经网络。以多层感知器(MLP)为例,提取特征参数(峭度、小波包能量等)作为输入层,故障类型(正常、磨损、剥落、开裂)作为输出层。对1000组冶金轴承数据进行训练,得到92.3%的正确率和95.6%的剥落故障。二是支持向量机(SVM)。该方法适用于小样本数据,采用核函数映射的方法对特征空间进行非线性分类。在轴承故障诊断方面,径向基函数核函数支持向量机比线性核函数具有更好的性能。三是随机森林。该算法采用多个决策树算法,采用投票的方式输出故障诊断结果,具有较强的抗干扰性。利用随机森林技术对冶金环境中噪声较大的信号进行诊断,准确率达到91.5%,较支持向量机减少2.1%的误诊率。对比常见方法的关键指标,不同诊断方法的性能差异显著,如表1所示。

为提升冶金机械轴承诊断精度,提出多源信息融合策略:将振动信号的时频特征、温度信号的温升速率、油液的磨粒浓度作为输入,采用加权投票机制融合SVM与随机森林的诊断结果,实验表明该方法准确率可达96.7%,较单一方法提高4%~6%。

4实验案例与数据分析

4.1实验数据来源

以某钢厂轧钢轴承为研究对象,以正常工况(1000组)、磨损(800组)、剥落(600组)和裂纹(500组)为研究对象,分别采集振动信号(频率为10kHz,持续时间10s)、温度数据(1Hz采样速率)和油液分析结果。

4.2特征提取与诊断过程

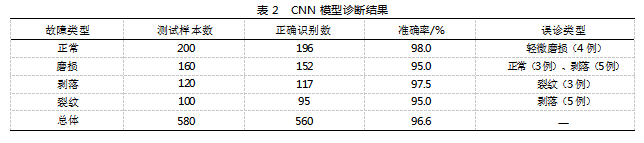

针对振动信号的特征提取,计算12个时域参量,8个频域参量,10个小波包能量参量,共计30个特征量;温度特性采用24小时升温率;通过对油液特性的分析,得到磨粒浓度分布的32维特征矢量;针对诊断模型,采用卷积神经网络(CNN),输入层采用32维特征,隐层采用2层卷积层和1层完全连通的隐含层,输出层采用4类故障标签,训练率80%,测试20%。

4.3实验结果

实验结果表明,CNN能较好地区分正常和剥落两种故障,这主要是因为二者具有相似的特性(都有冲击信号)。加入磨粒形貌特征后,磨损和裂纹误诊率可降至2.3%。测试集诊断结果如表2所示。

5结论

综上所述,开展冶金机械轴承故障特征提取及诊断方法研究,获得的振动信号峭度、小波包能量谱是有效的特征,融合多源信息的深度学习模型诊断准确率达到96%以上,能够满足冶金行业对故障早期预警的要求。首先,研制耐高温防尘的无线传感器网络,实现对轴承状态的实时监测。二是结合数字孪生技术,建立轴承故障演化模型,实现对轴承剩余寿命的预测。三是研究适用于冶金机械边缘计算场景的轻量化智能诊断算法,进一步提高诊断的实时性和可靠性,可望使冶金机械轴承故障停工期减少50%以上,每年节省运行维护费用数千万元。

参考文献

[1]褚惟,刘韬,刘畅.基于FWECS-CYCBD的轴承故障特征提取研究[J].振动.测试与诊断,2024,44(5):928-935+1038.

[2]武逵,王城宇,万书亭.基于IGWO-MCKD-ROMP的齿轮箱轴承故障特征提取方法[J].机械与电子,2025,43(1):3-9.

[3]郭华,褚惟,张孟,等.基于SIEDL的交通机电轴承故障特征提取研究[J].噪声与振动控制,2025,45(2):132-138.

[4]马军,李祥,秦娅,等.优化FEEMD与相似度量的滚动轴承故障特征提取[J].兵器装备工程学报,2025,46(3):252-266.

[5]吕明辰,袁强,周瑞平,等.基于多元多尺度排列模糊熵的滚动轴承故障特征提取方法[J].轴承,2025(6):97-103.