钕铁硼磁体表面复合材料的防腐性能分析论文

2026-01-08 15:20:12 来源: 作者:xuling

摘要:文章结论可为钕铁硼磁体在海洋环境、高湿度工业场景等恶劣条件下的涂层选型与防护技术优化提供关键理论依据,同时为其延长服役寿命、拓展应用领域提供重要技术支撑。

摘要:为解决钕铁硼磁体在实际应用中易受腐蚀的问题,文章聚焦其表面复合材料的防腐性能展开系统探究。通过电化学测试与中性盐雾试验两种核心评价手段,对钕铁硼磁体表面常用的铬涂层、镍涂层、聚氨酯涂层及钛涂层等不同类型防护涂层的防腐效果进行了对比分析。实验结果显示,在所有测试涂层中,铬涂层与钛涂层表现出更优异的防腐性能,具体体现为更低的腐蚀电流密度、更高的极化电阻,且在长期盐雾试验中涂层完整性保持更佳,具备突出的电化学稳定性。文章结论可为钕铁硼磁体在海洋环境、高湿度工业场景等恶劣条件下的涂层选型与防护技术优化提供关键理论依据,同时为其延长服役寿命、拓展应用领域提供重要技术支撑。

关键词:钕铁硼磁体;复合材料;防腐性能;电化学测试;涂层

作为典型的烧结多相磁性材料,钕铁硼在服役过程中面临“化学—力学—环境”多耦合的失效机理:Nd-富集相与主相之间的电位差导致微电偶腐蚀,氯离子与水汽沿晶界和孔隙快速渗入诱发点蚀与晶间腐蚀[1]。同时,材料脆性与各向异性的热膨胀不匹配,使温湿循环、机械冲击和装配应力易在涂层/基体界面产生微裂纹,形成“针孔—渗透—起泡—剥落”的加速失效链条。传统的单一金属镀层或有机涂层虽能在短期内提供屏蔽,但难以兼顾长期致密性、离子阻隔、界面韧化与自修复能力,且在盐雾、酸碱和高温湿热等严苛条件下易出现快速性能衰退[2]。因而,从体系设计与工艺协同两端入手的复合涂层,成为突破钕铁硼耐久性瓶颈的关键路径。

近年纳米材料与结构化设计的进展,为复合涂层提供了可工程化的解决方案。通过“金属—陶瓷—聚合物”多相协同,可在不同尺度上构建分层屏障:金属基层(如Ni/Cr或Ni/Ti)提供导电与致密双重保护并改善附着力[3]。溶胶-凝胶SiO2/Al2O2等无机相填充微孔隙,降低水/氧扩散。含氟聚氨酯、环氧-有机硅等有机顶层赋予憎水与耐候。进一步地,石墨烯、MXene、纳米氧化物等纳米填料通过“迷宫效应”延长腐蚀介质渗透路径,并提升涂层模量与断裂韧度[4]。原子层沉积(ALD)形成的超薄Al2O2/TiO2可原位封堵针孔。微胶囊化缓蚀剂在局部破损时定向释放,实现自修复钝化[5]。与之匹配的工艺窗口包括电/化学镀的针孔控制、PVD/CVD硬质膜的低孔隙化、低温固化的溶胶-凝胶网络构建,以及交联密度与疏水基团含量的协同优化,确保涂层体系在厚度、残余应力与阻隔效率之间达到平衡[6]。

在应用层面,风电海洋环境、电驱系统冷凝—盐雾耦合环境、医疗灭菌与清洗循环等场景,对涂层提出差异化指标:不仅要求在中性盐雾与循环盐雾测试中保持高极化电阻与低腐蚀电流密度,还需在85℃/85%RH、酸碱浸泡及热冲击条件下维持界面稳定与机械完整性。因此,本研究围绕“屏蔽—钝化—缓释—韧化”的功能分解思路,构建金属/无机/有机多层复合体系,并引入纳米致密层与自修复单元,以实现长期服役可靠性提升。研究目标包括:①揭示钕铁硼在多耦合环境中的主导失效路径。②量化不同层间组合对离子迁移、吸水率与界面能的影响。③建立兼顾电化学耐蚀性与力学耐久性的设计准则与评价体系。文章创新性地研究以分层功能耦合和纳米结构致密化为核心,提出面向工况分级的可裁剪复合涂层方案,并通过电化学阻抗谱(EIS)、塔菲尔极化、吸水渗透、附着力与热-湿-盐耦合循环等多维指标进行系统验证,为钕铁硼在电机、风电与医疗等高可靠应用中的寿命延长与全生命周期保障提供技术依据与工程参考。

1钕铁硼磁体表面复合材料的选择

1.1钕铁硼磁体的基本特性

钕铁硼磁体(NdFeB)具有高磁能积和优异的磁性能,是目前最强的永磁材料之一,其中钕(Nd)提供了良好的磁性,铁(Fe)提供了磁性能的稳定性,而硼(B)则增强了材料的抗氧化性。然而,钕铁硼磁体的表面相对较脆,容易受到湿气、氧气以及氯离子等环境因素的影响,导致腐蚀问题。

1.2复合材料涂层的选择

钕铁硼磁体的表面复合涂层可以有效提高其防腐性能,常见的复合材料涂层包括无机涂层、聚合物涂层和纳米复合涂层。每种涂层材料根据不同的应用需求提供不同的保护效果。

1.2.1无机涂层

铬涂层(Cr)具有优异的抗腐蚀性和耐磨性,被广泛应用于钕铁硼磁体的表面保护。铬涂层能够提供非常坚固的表面,但其成本较高且对环境有一定的影响。

1.2.2镍涂层

镍涂层(Ni)是另一种常见的防腐涂层,镍具有较强的抗腐蚀能力,尤其是在盐雾环境下表现出色。镍涂层常用于保护钕铁硼磁体,防止水汽、湿气侵蚀。

1.2.3聚氨酯涂层

聚氨酯涂层是有机涂层中的一种,具有良好的柔韧性和耐候性,常用于提高磁体的耐酸碱性及抗水性能。

1.2.4环氧树脂涂层

环氧树脂涂层具有很好的粘结性和机械强度,能够提供坚固的保护层。环氧涂层广泛应用于钕铁硼磁体的防腐保护中,尤其适用于要求较高的抗腐蚀环境。

1.2.5纳米复合涂层

纳米复合涂层将纳米材料如二氧化硅、碳纳米管等与聚合物材料结合,可大幅提高涂层的耐腐蚀性和机械性能。纳米复合涂层常用于高要求的设备防护中。

1.3涂层技术与工艺

不同的涂层技术对于钕铁硼磁体的保护效果有显著影响。常见的涂层工艺包括喷涂、电镀和化学沉积等。

喷涂技术是一种常见的涂层方法,通过将材料喷射到磁体表面形成均匀涂层,具有操作简便、厚度可控等优点,适合大规模生产,其关键参数包括喷涂速度、固化温度和涂层厚度。

电镀技术则通过电化学反应在钕铁硼磁体表面沉积金属层,可获得均匀的镍或铬涂层,主要参数涉及电流密度、温度、pH值和镀液成分;化学沉积则依靠化学反应在高温或等离子体条件下形成高质量薄膜涂层,虽效果优良,但成本较高。

2钕铁硼磁体防腐性能的实验设计

2.1电化学腐蚀测试

电化学腐蚀测试是通过测量钕铁硼磁体表面涂层的腐蚀电流密度和极化阻抗来评估防腐效果。

2.1.1电化学腐蚀测试公式

式中:η为极化率;E为实验电位;Ecorr为腐蚀电位。

2.1.2电化学腐蚀测试实验步骤

(1)准备工作:将涂层样品放入含有腐蚀介质的电解槽中,设置工作电极、参比电极和辅助电极。

(2)电化学测试:施加不同的电压,记录电流与电位的变化。

(3)数据分析:通过极化曲线和电流密度计算,评估不同涂层的防腐性能。

2.2盐雾试验

盐雾试验是模拟自然环境中的腐蚀过程,用于测试不同涂层在盐雾环境下的耐腐蚀性。

(1)盐雾试验设计:将涂层样品放置在盐雾试验箱中,采用标准盐溶液(5%NaCl)喷雾,设定一定的温度(通常为35℃)和湿度条件。

(2)暴露时间:样品暴露在盐雾环境中,定期取出检查涂层的变化,评估其耐腐蚀性能。

(3)腐蚀评估标准:根据涂层的腐蚀面积、损坏程度以及保护性,评估涂层的防腐效果。

3防腐性能测试与数据分析

为了全面评估不同涂层的防腐性能,文章采用了电化学腐蚀测试和盐雾试验两种常见方法。电化学腐蚀测试通过对样品施加不同电位并记录电流密度变化,评估涂层的抗腐蚀性能,主要测量腐蚀电流密度、开路电位和极化阻抗。

实验环境通常采用0.5%NaCl溶液模拟盐雾环境,使用电化学工作站连接工作电极、参比电极和辅助电极进行测试。盐雾试验则将涂层样品暴露于盐雾环境中,模拟自然腐蚀条件,试验条件为5%NaCl溶液、35℃温度和95%湿度,在设定周期内定期取样检查腐蚀情况,以综合评价涂层的耐腐蚀性能。

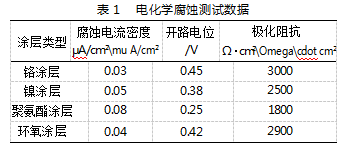

3.1电化学腐蚀测试数据

通过电化学腐蚀测试,获得了不同涂层的腐蚀电流密度、开路电位和极化阻抗的测试数据。这些数据反映了不同涂层对腐蚀的抵抗能力。电化学腐蚀测试数据,如表1所示。

由表1数据分析可知:腐蚀电流密度:铬涂层的腐蚀电流密度最低,说明其对腐蚀的抵抗能力最强。开路电位:铬涂层的开路电位最高,表明其在暴露环境中表现出较好的化学稳定性。极化阻抗:铬涂层的极化阻抗最大,显示其具有较强的电化学保护能力。

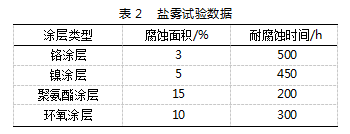

3.2盐雾试验数据

在盐雾试验中,通过观察涂层在盐雾环境中的暴露情况,得到了不同涂层的耐腐蚀性数据。盐雾试验数据,如表2所示。

由表2数据分析可知:腐蚀面积:铬涂层的腐蚀面积最小,耐腐蚀性能最强。耐腐蚀时间:铬涂层在盐雾环境中表现出最长的耐腐蚀时间,能够维持较长时间的防腐效果。

3.3结果分析与讨论

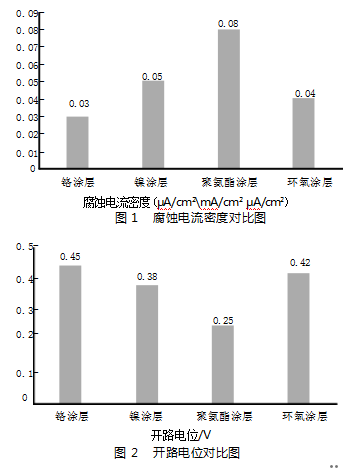

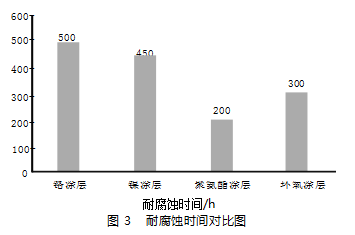

不同涂层的防腐性能,腐蚀电流密度对比、开路电位对比、耐腐蚀时间对比,如图1~图3所示。

实验结果表明,铬涂层和镍涂层在防腐性能上显著优于聚氨酯涂层和环氧涂层,其中铬涂层具有最低的腐蚀电流密度和最长的耐腐蚀时间,防护效果最佳,适用于高防腐要求的应用;镍涂层虽略逊于铬涂层,但仍具有良好防腐性能,适合中等腐蚀环境;相比之下,聚氨酯涂层腐蚀电流密度较高、耐腐蚀时间较短,仅能满足轻度腐蚀条件;环氧涂层整体表现一般,虽防护能力有限,但仍能在普通环境中提供一定的防腐作用。

4结论

在本文的研究中,通过对钕铁硼磁体表面不同涂层(铬、镍、聚氨酯、环氧)的防腐性能进行系统分析,我们得出以下结论:钕铁硼磁体的防腐效果显著受涂层类型的影响。通过电化学腐蚀测试和盐雾试验的对比,我们发现,铬涂层因其出色的电化学稳定性和抗腐蚀能力,表现为最佳的防护效果,适用于高腐蚀环境。而镍涂层在较为温和的腐蚀环境中也表现出良好的保护性,具有较高的应用价值。相比之下,聚氨酯和环氧涂层在防腐性能上相对较弱,更多适用于轻度腐蚀的场合。研究结果为钕铁硼磁体的防腐涂层选择提供了科学依据,并为涂层材料的优化与应用提供了有力支持。

参考文献

[1]杨友文,王永乐,高庆国,等.一种粘结钕铁硼磁体材料表面锌铝有机双层复合涂层的制备方法:CN202110756927.8[P].2023-02-03[2025-11-28].

[2]鲁小青,刘爱民,刘风国,等.溶剂化离子液体室温电沉积钕铁硼合金薄膜[C].//中国稀土学会.中国稀土学会第四届青年学术会议摘要集,2023:244.

[3]琚文涛,江莉,梁燕霞,等.烧结钕铁硼表面超疏水硅烷膜的制备及其耐蚀性能(英文)[J].Transactions of Nonferrous Metals Society of China,2024,34(9):2928-2942.

[4]张兴旺,周利娜,苏志伟,等.一种电化学阳极氧化联用离子絮凝剂强化钕铁硼磁体浸出反应的方法:CN2021101 02614.0[P].2021-06-11[2025-11-28].

[5]李孝坤,雷鸣科,黄帅.烧结钕铁硼电沉积Co-Mo-P/GO复合镀层及耐蚀性研究[J].电镀与精饰,2025,47(2):1-8+29.

[6]许轩,刘宝仓,荆鹏,等.电化学技术回收钕铁硼废料中稀土合金和稀土元素[C].//中国稀土学会.中国稀土学会第四届青年学术会议摘要集.2023:26.