高钢级厚壁超低温 X65Q 大口径管线钢管微观组织及力学性能论文

2026-01-08 11:28:22 来源: 作者:xuling

摘要:文章系统研究了X65Q超厚壁管材的微观组织与力学性能。通过低碳微合金化设计结合优化的“穿孔+皮尔格轧制+淬火+回火”全流程工艺,成功消除了铸坯粗晶及魏氏组织,获得全截面贝氏体主导的细化组织。

摘要:文章系统研究了X65Q超厚壁管材的微观组织与力学性能。通过低碳微合金化设计结合优化的“穿孔+皮尔格轧制+淬火+回火”全流程工艺,成功消除了铸坯粗晶及魏氏组织,获得全截面贝氏体主导的细化组织。力学性能测试表明:室温拉伸强度呈径向梯度分布,屈强比0.82~0.86,延伸率24%~26%;-46℃冲击功达180~346J;韧脆转变温度(FATT50)低至-68.7℃;全截面硬度184~204HBW且分布均匀。该工艺通过控制贝氏体板条纳米碳化物弥散析出与球状夹杂物裂纹抑制效应,实现了95mm超厚壁截面强韧性和低温性能的协同优化。

关键词:X65Q;无缝钢管;力学性能;微观组织;厚壁

高钢级厚壁超低温X65Q大口径管线钢管,因其优异的力学性能和适应极端环境的能力而备受行业关注。某项目中的极端条件对管线材料提出严苛要求,需在-45℃服役环境下兼具高强韧性、抗压溃性及耐腐蚀性。X65Q钢级管线钢管不仅需要具备高强度、高韧性和良好的焊接性能,还需要满足在极低温度下工作的特殊要求。X65Q钢级作为经济性与性能平衡的优选材料,其厚壁口径无缝钢管因无焊缝缺陷风险,已成为深水立管、接收站高压管汇等关键部位的主流选择。

国内外学者对高性能管线钢进行了广泛的研究,尤其是在材料组织结构与强韧化机理方面取得了显著进展。李天怡等[1]通过Nb-V复合微合金化将X80管线钢低温冲击功提升至200J。牛延龙等[2]研究了微观组织、M/A岛体积分数和长宽比对管线钢低温韧性的影响,证实管线钢经弛豫-控冷可细化M-A岛。然而,厚壁无缝钢管制造面临三重科学挑战,制约了X65Q钢管在极地LNG项目的应用。首先,壁厚增加显著放大组织梯度效应,心部冷速不足易诱发有害魏氏体[3];其次,超低温韧性对第二相析出极为敏感,Ti/N比失衡或V(C,N)过饱和析出均会导致韧脆转变温度(FATT50)增加[4];此外,大口径管径厚比的抗冲击设计需精确调控{112}〈111〉织构组分[5],而现有热机械控制工艺(TMCP)对此缺乏针对性优化。因此,深入探讨此类材料的组织特征及其强韧化机理,对于提升油气输送管道的安全性与可靠性具有重要意义。文章聚焦于高钢级厚壁超低温X65Q大口径管线钢管的微观组织及力学性能研究,揭示微观组织演变与宏观力学性能的内在联系,为高性能管线钢的设计与制造提供了科学依据。

1实验过程

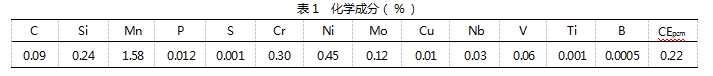

厚壁X65Q钢级管线用无缝钢管的化学成分满足ABS规范和API 5L46th的要求,不同位置的化学成分均匀,有害元素含量较低。钢管的化学成分如表1所示。有害元素成分,如表2所示。

采用φ700mm坯料,经穿孔+皮尔格轧制工艺生产,总轧制比为2.5;成品规格为Ф610mm×95mm。采用淬火+回火的工艺,升温至920±10℃,保温时间按1.5min/mm设定,出炉转运至淬火池用时1min,入水前两端内壁钢温在890~910℃,水冷却至常温共计用时5min,冷却速率2.9℃/s。回火温度690±5℃,保温时间按4min/mm设定。

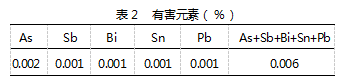

对样管四象限进行室温拉伸试验测试,并进行金相微观组织、晶粒度级别和非金属夹杂物含量的检测。在样管上切取横向标准冲击试样,进行冲击试验,取样位置如图1所示。

2结果与讨论

2.1 X65Q管线钢的微观组织

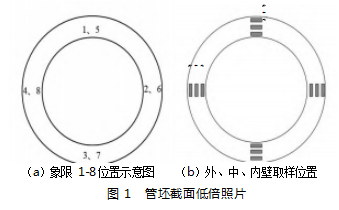

X65Q管线钢四象限全截面的非金属夹杂物典型电镜照片如图2所示,样管表现出优异的洁净度水平。90%以上球状氧化物呈规则圆形或椭圆形,直径集中于1~5μm范围,且以孤立弥散态均匀分布于基体,无聚集或链状排列趋势;仅内壁局部区域偶现≤10μm的小尺寸氧化物簇,但未形成连续界面弱化带,对材料连续性影响可忽略。结合有害元素(As+Sb+Bi+Sn+Pb≤0.006%)的超低残留,全截面夹杂物总量控制极佳,且100%为塑性球状氧化物,显著降低了应力集中因子。这种微观洁净度直接贡献于样管的优异低温韧性:球状夹杂物在冲击载荷下不易引发微裂纹萌生,与细晶贝氏体基体协同作用,保障低温时钢管具有较高的抗冲击性能,完全满足超低温管线对夹杂物形态与分布的严苛要求。

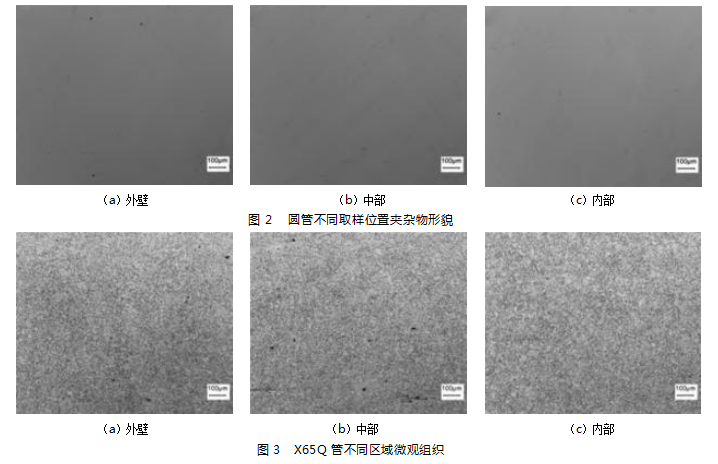

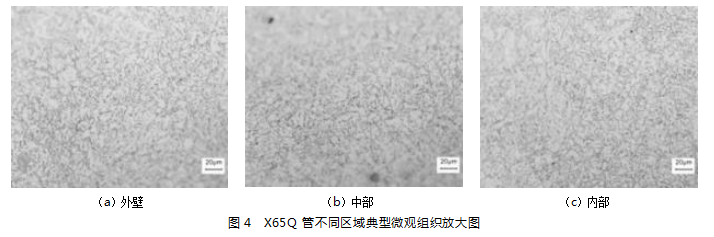

X65Q管线管的微观组织如图3、图4所示。由图3可知,钢管呈现全截面贝氏体主导的特征,主要由细小板条状贝氏体构成,局部区域存在粒状贝氏体相。该组织形态源于严格的淬火工艺控制,实现过冷奥氏体的强制抑制,有效阻止了铁素体或珠光体等高温相变产物的生成。淬火过程中钢管入水前外壁与内壁的温差控制(890~910℃)及1min内的快速相变,避免了先共析相的析出,为后续贝氏体相变创造了均匀的初始条件。这种非平衡冷却过程促使碳原子在奥氏体晶界处富集,形成高位错密度的贝氏体板条束,其亚结构内弥散分布的ε-碳化物为材料提供了基础强度框架。

晶粒度分布显示出显著的径向梯度特征:外壁晶粒最细小且均匀(普遍达ASTM 9.5级),中壁晶粒度波动于6.0~9.5级,内壁则呈现5.0~9.5级的宽幅差异。这种不均匀性本质上源自95mm超厚壁结构在淬火过程中的冷却动力学响应。外壁直接接触冷却介质,冷速最快,奥氏体晶界形核密度高,最终获得10μm以下的超细晶(图4a);而内壁因热量需通过钢层传导散失,实际冷速降至外壁的60%以下,导致部分区域奥氏体晶粒长大至30μm,尤其在壁厚中心热滞区出现晶粒尺寸跳变。尽管存在梯度差异,全截面晶粒度仍满足API 5L高钢级要求(≥5级),这得益于总轧制比2.5的初始坯料(Ф700mm)提供的形变储能,以及淬火阶段对再结晶过程的精确抑制。

2.2 X65Q钢管钢的力学性能

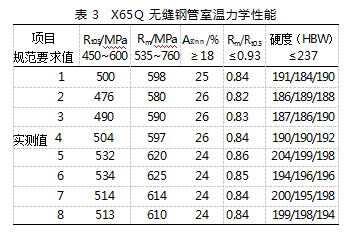

X65Q管线管展现出优异的强韧性匹配与超低温适应性,如表3所示。由表3可知,室温拉伸性能揭示了轴向强度梯度特征:外壁区域屈服强度(Rt0.5)峰值达534MPa、抗拉强度(Rm)625MPa,而内壁最低值分别为476MPa和580MPa,这种差异源于壁厚淬火过程形成的组织梯度。外壁因冷速快(2.9℃/s)获得9.5级超细晶贝氏体(图3),晶界强化效应显著;内壁冷速滞后导致局部晶粒粗化至5.0级,但全截面强度仍严格满足API 5L要求(Rt0.5 450~600MPa,Rm 535~760MPa)。所有试样屈强比(Rm/Rt0.5)稳定在0.82~0.86区间,显著低于规范上限0.93,表明材料塑性优异,延伸率A50mm保持在24%~26%高位。外壁最高硬度值204HBW对应拉伸强度峰值区域,内壁最低值184HBW与强度谷值匹配,全截面硬度极差仅20HBW且轴向分布连续,印证了回火工艺控制温度的均匀性。所有硬度检测值均显著低于ABS规范上限。力学性能具有整体协调性,高强度与高韧性共存、低屈强比与深度韧脆转变协同,充分验证了“穿孔+皮尔格轧制+淬火+回火”全流程工艺对超厚壁管线管截面性能均匀性的精准调控能力。

冲击实验表明,在-46℃严苛条件下,试样的冲击吸收能量最低值180J(象限6内壁)远超ABS船级社要求(平均值≥41J,单值≥33J),最高值达346J(象限2中壁)。韧脆转变曲线进一步解析其低温性能机制:当温度高于-40℃时冲击功维持210J以上高位,脆性断面率低于11%;温度降至-60℃时冲击功开始陡降(156~174J),脆性断面率跃升至36%~39%;通过数据拟合确定的FATT50低至-68.7℃,较常规X65钢种下移约15℃,这归因于贝氏体板条间ε-碳化物的纳米级弥散分布以及球状夹杂物对裂纹萌生的抑制效应。

3结论

文章系统研究了X65Q无缝钢管的微观组织及力学性能。通过室温拉伸实验、冲击实验及硬度测试,并结合金相组织分析对X65Q钢的力学性能作出解释,具体结论如下:①样管的化学成分满足ABS规范和API 5L46th的要求,有害元素含量较低;②经过对淬火设备改造和材料微量元素调整后样管的室温力学性能、冲击性能满足ABS规范和API 5L 46th的要求;③钢管韧脆转变温度为-68.7℃,冲击韧性良好;④样管不同位置晶粒度不均匀,微观组织为贝氏体,非金属夹杂物含量较低。

参考文献

[1]李天怡,刘文月,安涛,等.Nb、V对热煨弯管用X80管线钢组织性能的影响研究[C].//中国金属学会.第十四届中国钢铁年会论文集-10.先进钢铁材料与应用,2023:348-355.

[2]牛延龙,刘清友,贾书君,等.控冷工艺下组织及M/A岛对管线钢韧性的影响[J].钢铁,2020,55(6):91-100.

[3]汪凤,隋永莉,冯大勇,等.L360钢级天然气管道环焊缝裂纹成因分析及预防[J/OL].热加工工艺,1-5[2025-08-08].

[4]杨明秦,路广平,朱斌燕.管线钢化学成分及组织对HFW钢管焊缝性能的影响[J].钢管,2016,45(3):52-57.

[5]韩盈,余伟.组织和织构对X80管线钢力学性能各向异性的影响[J].钢管,2023,52(3):12-16.