基于云平台的制造车间数字孪生系统设计与应用论文

2026-01-05 14:32:48 来源: 作者:xuling

摘要:以某制造车间为例,结合VR开发平台与Web的可视化,构建了车间数字孪生可视化系统,实现了虚实数据的双向映射和实时交互共融,提高了车间的生产效能,达到了智能化管控需求的目标。系统应用表明,该系统设计方法合理且可行,为工业数字孪生系统应用提供了技术及实践参考。

摘要:数字孪生技术作为智能制造的关键驱动引擎,为制造业提供了新的发展契机。为了满足车间级数字孪生系统对实时性和虚实同步互映的要求,使用OPC UA框架对车间内的多源异构数据进行集成,结合MQTT代理的OPCUA订阅/发布模式进行数据采集传输,采用基于事件流处理的实时数据驱动方法。以某制造车间为例,结合VR开发平台与Web的可视化,构建了车间数字孪生可视化系统,实现了虚实数据的双向映射和实时交互共融,提高了车间的生产效能,达到了智能化管控需求的目标。系统应用表明,该系统设计方法合理且可行,为工业数字孪生系统应用提供了技术及实践参考。

关键词:数字孪生;虚实互映;云平台;系统设计;数据驱动

0引言

随着数字孪生的技术赋能和工业互联网的广泛应用,制造业向高维度发展的战略格局逐渐形成,数字孪生的创新生态得以发展。当前,车间数字孪生系统缺乏良好的泛用性、运维环境受限、虚实交互共融不足,难以全面、直观准确地表达物理车间的状况[1]。基于此,以某制造车间为例,设计了基于云平台环境的车间数字孪生系统架构,利用云平台在实体设备与其孪生的虚拟模型之间建立映射,不仅可动态地对映射模型进行配置管理,还促进了生产现场的场景动态生成。同时,提出了多源异构的数据采集、传输和模型实时驱动方法;应用Unity实时3D开发平台、Web前端可视化以及OPC UA服务器开发工具包,进行了车间数字孪生系统的开发,实现了车间生产质量管控透明化,减少了生产过程中的耗损。

1系统设计

1.1总体设计

1.1.1系统架构设计

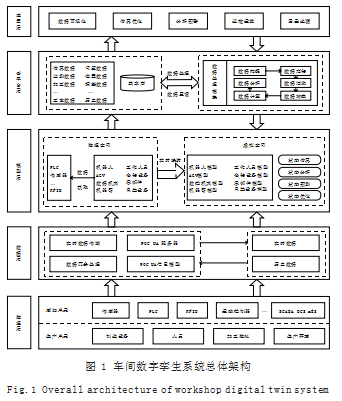

运用数字孪生技术,可以实现生产流程数字化和仿真分析可视化,协助企业对生产效能和产品质量做出精准的把控。基于实际需求与工程实践,数字孪生车间的总体架构如图1所示。

系统从下到上分为五个层次,即物理层、数据层、模型层、云平台(数据中台)以及应用层。感知单元实时釆集生产单元内的各多源异构数据。数据处理在数据层进行,数据通过MQTT服务器同步到云平台。模型层借助WebSocket从云端获取孪生数据,将其转换后,进行仿真、分析、统计预测与决策等,一方面驱动虚拟模型的状态仿真和优化,另一方面将数据结果向上传递至数据处理单元。数据中台存储由物理空间和虚拟空间的数据传输模块获取到的数据,数据处理单元对数据进行清洗与转换以及挖掘与分析等处理。处理后的数据保存到云中台的数据库里进行备份,同时仍在实体空间、虚拟空间与应用交互空间间保持互联互通,交互传输各模块实时的运行状况信息,作为智能制造场景的数字枢纽,既保障了整个系统的可靠运行,又加深了各模块之间的联系。应用层利用虚拟空间与现实环境的实时映射,向用户提供仿真优化、巡检预警、可视化交互、质量追溯等服务[2]。

1.1.2系统业务流程设计

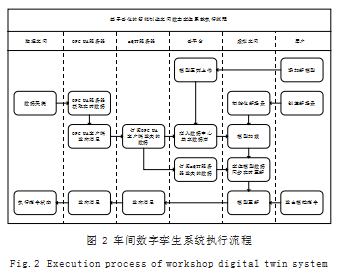

制造车间是具有反映工业逻辑的数据的多模态和类型、格式、结构上各不相同的多源异构场景。对于车间多源异构的数据源,基于OPC UA服务器进行统一融合和传输,然后汇聚到数据中心[3]。为此,基于业务信息流的视角,对系统调用与执行流程进行解析,如图2所示。

正向流动方向:从感知单元使用OPC UA通信协议采集时序数据,传送至OPC UA服务器,服务器接收后,首先,将其作为历史数据存储在共享的数据库内,方便将数据扩展应用于实时处理和分析应用;其次,OPC UA服务器充当MQTT的发布者向MQTT服务器同步发布消息数据,共享数据库则扮演另一个MQTT订阅者,订阅该主题以接收发布者发布的消息,并在共享库中依照“系统用户、制造车间、生产设备、模型关节点”的四层级结构,创建和动态更新相关关联数据表,确保车间孪生模型的实时信息同步。另外,系统内自带的以及用户添加的数字模型连同关联资源,都选用LZ4压缩算法进行压缩并存储到共享数据库,并维护其树状层次结构形式,以便在部署车间生产场景时灵活调用。

反向传递方向:首先,系统客户利用Web界面上传搭建车间场景的数字模型给服务器;其次,构建车间现场场景,并对车间设施布局进行部署,通过异步的方式加载保存在共享数据库的模型,在对场景进行初始化设定时,遵循统一的命名规范,联结模型的多级树形结构以及MQTT层级结构的订阅表单,进行模型匹配数据,构建虚拟车间数字模型与实体车间的虚实映射,实现数据的融合驱动及模型同步更新。用户也可在虚拟场景中更换运行策略,干预模型原有的状态,发布模控指令,利用订阅/发布机制,实现反向传递回物理车间,经由实体车间内的物理控制器(如PLC)驱动物理实体运动状态的改变。

1.2功能架构

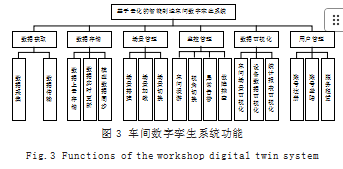

针对可视化、实时交互、状态监控等应用需求,系统设计数据获取与存储、场景管理与监控管理、数据可视化以及用户管理等主要功能,如图3所示。

数据获取涉及从不同车间场景下、不同类型的设备运行状态中实时获取数据,以及多源异构的数据从车间到数据中台的传输。

数据存储功能涉及生产车间数据、孪生模型数据、车间场景数据三部分。生产车间数据存储是将共享数据库作为订阅端,把订阅消息主题连同双向关联记录的设备孪生模型ID存储在以设备ID为主键的创建的数据表中。孪生模型数据经压缩存储为可动态加载的资源包(Asset Bundle),并保存到数据中台,以便在场景建立时进行动态加载与调用。针对车间场景数据,先序列化处理,即转换为JSON格式的字符串并加密、压缩保存,然后在加载提取指定位置的JSON串时,反序列化后解密数据并将数据赋予场景中的相应对象以还原场景。

场景管理功能方便用户构建和管理不同的车间场景。首先,合理设计车间布局;其次,导入模型并将其可靠地部署到指定位置。为了实现实时监控车间现场,必须建立数据表到运动控制与呈现模型中的数据变化的映射关系。同时,提供场景切换功能,便于单个管理员对多车间的协同管理。应用关闭后重新打开时能够保持之前的数据状态,因为当前场景的状态信息保存在内存中(即序列化),重新打开时,可以把之前保存的状态信息再读出来(即反序列化),同时保持与共享库中最近接的数据同步,实现了实际车间状态的数字模型的更新,场景的动态加载完成。

监控管理满足了对车间现场全周期、多维度的动态监控。同时,具备切换不同视角漫游车间设备运行状态信息的功能,一旦出现异常数据,系统自动捕获、进行告警并通知相关人员及时解决。

数据可视化包含生产过程中的运行状态监控、设备配置信息以及关注点的实时数据等的展示。

用户管理提供了用户的注册登录、角色划分,针对不同角色对于系统的关注点,推送不同的可视化及信息租赁服务。

1.3技术环境

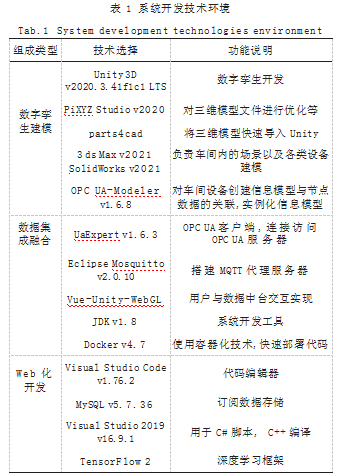

可行的技术的融合环境确保系统长期稳定运行和满足业务的连续性需求。系统开发环境如表1所示。

2关键技术

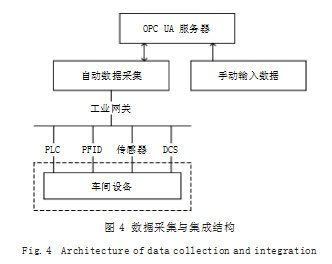

2.1数据采集与集成

多源异构数据的集成是后续实时数据与模型融合的前提。数据采集的目标是采集车间内多源异构的数据并集成到数据中台存储。为了实现虚实互映实时同步性和一致性,使用OPC UA(OPC Uni■ed Architecture)框架技术集成车间内的多源异构数据[4]。对于来自各类总线型结构设备的数据,通过通信聚合在同一基板上,基于OPC UA、MQTT及Https等协议将其上传到云平台。对于数据采集设备收集的数据,通过工业网关传递,转换成符合OPC UA规范的格式,以加密状态提供给OPC UA服务器使用。对于其他数据,则凭借手工方式,直接输入提交给OPC UA服务器,将其转换成OPC UA规范的格式,整合保存于共享性数据库,用以支持孪生系统的模型驱动等关联应用需求。数据采集与集成结构如图4所示。

2.2数据传输与驱动

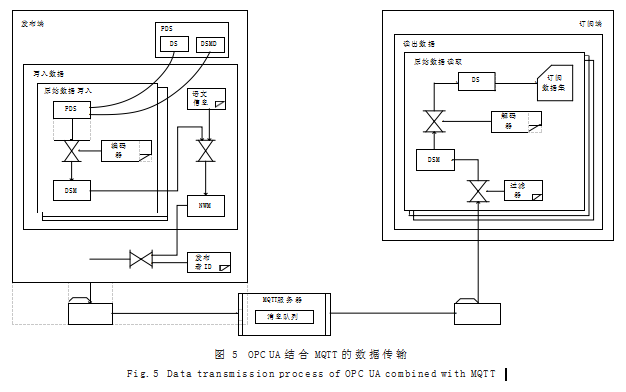

云化应用和数据融通是工厂数字化的基石,采用联合MQTT作为代理中间件,能够实现OPC UA发布/订阅模式下的数据传输以及多对多通信,具有更低的耦合性[5]。

数据发布/订阅过程中数据的传输如图5所示。发布数据端将来自OPC UA的数据汇集成多组有序数据集,各组中均具有一个由两部分组成的PDS,分别是数据集(DS)和数据集语义消息定义(DSMD)。各PDS经由编码器进行编码,同时加入报头标识再形成DSM。各DSM并入能反映出该组数据来源等的语义信息,进一步合并为NWM,继续添加发布者标识以及指定订阅主题等写入多组数据,按照指定的服务质量(QoS)级别,以数据包持续分发出去。MQTT Broker服务器采用消息队列的机制,接收发送的消息报文,并根据订阅者订阅的主题将报文转发给订阅者。OPC UA客户端通过订阅请求的方式与OPC UA服务器建立连接。另一视角,订阅者指定了订阅主题会接收到消息报文,这些报文分别通过滤波器、解码器等逆向解析,依次得到DSM、PDS和原始发送的数据,再将数据归约得到原始多组数据集,将其同步至中台中心库。

2.3实时数据驱动的方法

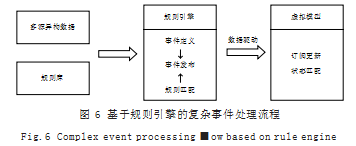

实时数据驱动是指由真实实体的实时数据驱动模型,并伴随着生产环境的变化动态更新孪生模型,以便及时对生产过程的变化做出反应。数字化制造业生产车间每时每刻都在生成数据,数量庞大且多样化。为处理这些实时数据流,将其转换为事件流。通过分析这些数据流,实现实时信息提取和实时事件处理。事件主要分为实时映射和状态更改两类,通过对工业现场的传感器以及设备发出的触发事件进行捕获,推动孪生模型动态状态更新,且只会在事件被触发时,驱动状态更新。

将数据变化作为事件触发来执行,对数据的实时性要求就转化为对复杂事件匹配的合理性和即时性[6,7]。经过规则引擎与事件模式匹配,使用预设逻辑语义(如C触发须满足A与B皆发生)作为触发事件的执行动作规则,触发过程可通过规则引擎(Rule Engine)基于预定义逻辑或动作自动执行,保障了模型更新的时效性。

理解复杂事件用一个四元组<uid,ruleId,matchTime,matchEvents>来描述,其中uid表示用户标识,ruleId表示成功匹配遵循的准则,matchTime表示完成成功匹配所需的时间,matchEvents则代表匹配中所有经历的事件。车间内一个或多个简单事件流经数据预处理、事件关联识别以及符合规则匹配可以输出复杂事件。

基于事件处理流程如图6所示,将来自车间的多源异构特征数据以及模式规则库输入规则引擎,即可输出复杂的事件消息发布。CEP系统(复杂的事件处理系统)实时监控多个数据流,并在数据流中测定出匹配预先定义规则库的标定事件或行为时,自动触发相关事件的处理机制,如触发预警行为以及调用外部应用服务等。数据经规则匹配转化为指定事件驱动虚拟模型,通过主题订阅实现模型状态匹配和更新。

3模型构建

3.1孪生模型构建

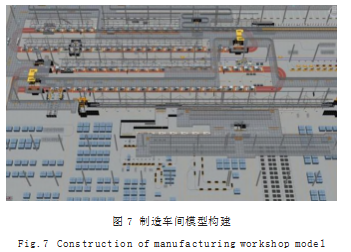

基于SolidWorks、3DsMax和Unity3D等软件协同,快速构建车间设备模型,之后对三维实体模型进行贴图、光照等渲染[8]。渲染出来的建模以.FBX格式导入Unity3D中,在Unity 3D中为模型添加动作逻辑模型,确保虚拟模型与实际生产车间设备在行为和逻辑保持一致,达到虚实交互的效果,制造车间模型构建如图7所示。

3.2孪生模型驱动

数字孪生模型相关资源由FBX格式转换成可动态加载的资源包(AssetBundle),通过算法Lz4压缩和打包后,模型资源上传到云平台。当应用模型资源时,在本地服务器中加载资源主包,然后解压提取其中需要用到的部分资源,再执行系统对象的实例化过程,同时利用映射表建立与物理实体之间的映射,将模型配置、加载并部署到对应业务需求的车间场景中,实现模型的数据驱动。

在数字孪生车间场景中,具有一种脚本管理的映射/连接器,依据共享库中的订阅主题表,一则连接车间设备并读取其采集的数据,二则按照设备的属性和模型加载时用户的连接设置,将实时数据与虚拟模型相关联。当加入新场景模型,或者用户变更场景模型的连接属性时,连接管理器会根据具体配置,把模型的关节动作逻辑接入管理器以便于外部数据驱动,来自共享库的数据与模型的状态信息相互连通,保障了实体车间与孪生车间的虚实互映和实时数据驱动模型。

基于U3d引擎实现的系统必须以WebGL的形式发布才能部署,另外Unity3D也不支持直接连接到MySQL数据库。因此,为了设备状态消息的同步与读取,采用JavaScript连接到数据库并读取、刷新SQL数据,将其转换成JSON格式数据保存在Web上。Unity通过Unity WebRequest()方法读取JSON格式数据,进行解析以获得数据表,然后将其同步到模型,实现模型运动的驱动和状态信息更新的同步。

3.3模型虚实映射

实时数据驱动孪生模型,实现虚拟数字空间和物理实体空间间的虚实互映。OPC UA客户端将获取到的车间数据存储到数据库后,在Unity3D中使用封装好的WebSocket获取数据库中的数据,发送状态数据变更和实时数据驱动模型的动作。采用C#语言为各个模型编写相应的驱动脚本。当模型的状态数据发生变化时,切换定义的预设动作逻辑。仅由数据流的实时驱动,才能保证镜像模型与物理实体间虚实互映的真实性。

4系统实现

系统开发采用前后端分离的模式,以Vue3与Unity3D的WebGL相结合的方式,实现制造车间可视化交互、场景切换、模型配置、异常告警等。后端负责车间数据采集与处理,保障系统稳定高效的运行。

车间场景漫游效果如图8所示。场景漫游功能中,虚拟车间与现场车间设备运行状况保持动态一致,用户以不同视角,通过移动、缩放和旋转等操作实现车间的在线巡检,了解各台设备的运行情况。

在车间状况异常时,能够快速捕获并定位故障设备,立即告知有关人员处理该异常情况。也可通过查看近期资源运行状态走势图,对未来可能的状态趋势做出预测,提前发现潜在问题。

在系统运行中,借助Unity Pro■le对执行任务操作时的逐帧输出质量进行测试。结果表明,渲染帧率达100FPS,渲染延迟在理想环境下低于20ms,优化的延迟渲染技术实现了高精度画质及高仿真度,满足设计预期,表明了该系统的可实施性。

5结语

本文借助数字孪生技术构建面向物理车间现场的动态仿真环境,实现了对生产过程状态、设备安全、故障监测与预警等的监控,同时提供数据展示功能。系统有效提升了管控效率,优化了资源配置,有助于培养企业驱动新质生产模式,推动制造业迈向“智造”新高度,对数字孪生车间在企业的应用具有参考价值。

参考文献

[1]王昊琪,李旭鹏,李浩,等.人机环境动静融合的数字孪生车间快速建模方法[J].航空制造技术,2024,67(11):14-22.

[2]阴艳超,冯嘉胜,易斌,等.面向流程制造的数字孪生车间可视化监控系统研究[J].系统仿真学报,2024,36(1):120-130.

[3]蒋章雷,李念雪,李云鹏,等.基于OPC UA的多源异构工业数据协同管理信息模型构建技术研究[J].机床与液压,2024,52(22):8-15.

[4]王剑,王好臣,李学伟,等.基于OPC UA的数字孪生车间信息物理融合系统[J].现代制造工程,2023(4):43-50.

[5]刘永战.基于MQTT的远程数据采集与实时控制系统设计和应用[J].物联网技术,2025,15(4):64-67.

[6]邱涛,谢沛良,邓国鹏,等.面向实时事件流的复杂事件处理方法[J].计算机应用研究,2022,39(9):2677-2682+2688.

[7]夏秀峰,周清怡,张杨,等.基于局部乱序事件排序的复杂事件匹配方法[J].计算机工程与设计,2024,45(10):2986-2993.

[8]林承志,黄华,张仕祥.基于Unity的制造业自动化生产线数字孪生平台设计[J].唐山学院学报,2023,36(3):38-43+84.