基于微分方程的时序预测模型设计与工业传感器数据处理软件开发论文

2026-01-05 11:15:13 来源: 作者:xuling

摘要:本文设计了基于微分方程的时序预测模型,并开发了配套的工业传感器数据处理软件系统。

摘要:本文设计了基于微分方程的时序预测模型,并开发了配套的工业传感器数据处理软件系统。在模型设计方面,首先,分析工业传感器数据(如温度、压力、流量等)的动态特性,根据数据是否存在空间—时间耦合关系,分别选择常微分方程(ODE)或偏微分方程(PDE)构建预测模型框架;其次,通过3σ原则异常值检测、插值法缺失值填补及移动平均平滑处理,完成数据预处理;最后,采用数值方法结合梯度下降优化算法(或贝叶斯推断)实现模型参数辨识,并利用均方误差(MSE)、平均绝对误差(MAE)及决定系数R 2验证模型性能,通过调整方程阶数与结构,完成模型优化。

关键词:微分方程;模型参数辨识;结果展示;时序数据

1基于微分方程的时序预测模型设计

1.1理论基础与模型选择

微分方程与时序数据的关联。工业传感器数据(如温度、压力、流量等)随时间变化,具有动态性与连续性,微分方程能精准刻画连续变化过程中的速率、累积等关系,适合用于建模。

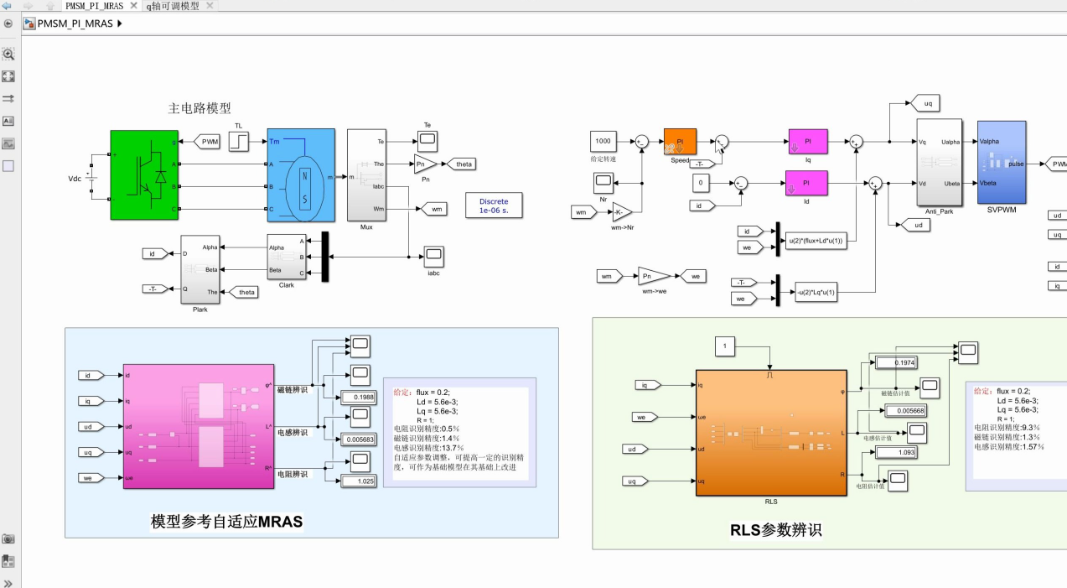

技术路线概览。工业传感器数据存在采样不规则、噪声大、变量耦合复杂等问题。传统RNN/LSTM难以处理非均匀采样和连续动态建模问题[1],而神经常微分方程(Neural ODE)是一种将神经网络与微分方程结合的模型,其核心思想是将传统神经网络的前向传播视为微分方程的求解过程。其变体(如NCDE、ST-ODE、MTGODE)提供了更自然的建模方式,即连续时间建模,通过ODE solver建模隐藏状态的连续演化,天然适配不规则采样。动态图结构(如MTGODE)将传感器视为图中节点,动态学习其空间-时间演化,可解释性增强。引入注意力机制、物理一致性约束(如结构动力学方程)提升模型可信度。

模型设计关键挑战。(1)连续路径建模。离散数据需通过插值或编码器生成连续路径,插值方法的选择会影响模型稳定性。(2)物理一致性。工业系统需符合物理规律(如能量守恒、热传导),模型需嵌入物理约束。(3)可解释性。工业用户需理解模型预测逻辑,需结合局部/全局解释方法(如SHAP、LIME、阶跃响应测试)。(4)多变量耦合。多传感器之间存在强耦合,需采用动态图结构建模其关系。“多变量耦合”在工业传感器时序预测里就是一个变量动起来,其他变量也跟着动,且互相影响的速度和幅度随工况变化。连续路径+微分方程要把这种“牵一发而动全身”写进模型,否则单变量ODE再准,现场一投运就漂移。

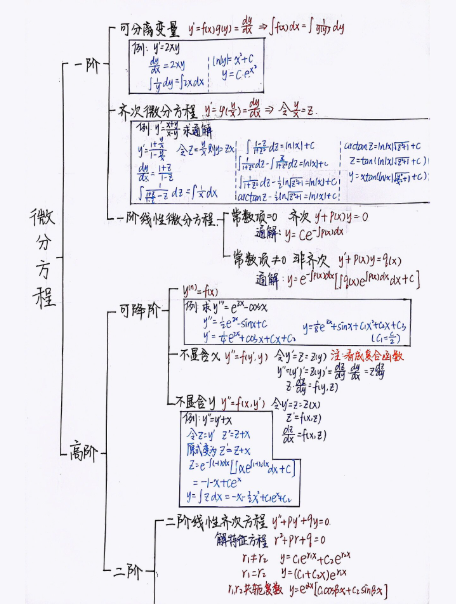

典型微分方程模型。若传感器数据是单变量且主要受自身历史变化率影响(如简单的温度随时间的热传导过程),可采用常微分方程(ODE)模型。时序数据(如工业传感器记录的温度、压力随时间的序列)的本质是变量在时间维度上的动态变化轨迹,其核心特征体现为“变化率”(如温度每小时的上升幅度)与“累积效应”(如连续3小时升温后的总温差)。而微分方程的核心功能正是通过导数(刻画变化率)与方程关系(刻画变量间依赖),构建动态系统的数学表达,实现对时序数据内在变化规律的精准映射。

例如,工业管道内的压力时序数据,其变化不仅与当前压力值相关,还与介质流入/流出速率(变化率)直接关联,这种“当前状态—变化率”的依赖关系,方程左侧的导数直接对应压力时序数据的瞬时变化率,右侧则量化了影响变化的关键因素,完美契合时序数据的动态生成逻辑[2]。

1.2模型参数辨识

(1)数据预处理。对工业传感器原始数据进行清洗,包括去除异常值(如因传感器故障产生的跳变值)、填补缺失值(采用插值法,如线性插值、样条插值)、平滑处理(如移动平均法),使数据满足微分方程建模的连续性、平稳性要求。使用梯度下降、遗传算法等优化算法最小化损失函数,得到最优参数。(2)贝叶斯推断。考虑参数的先验分布,结合传感器数据的似然函数,通过贝叶斯定理计算参数的后验分布,在参数估计的同时给出不确定性度量,适合工业环境中存在噪声和不确定性的场景。

1.3模型验证与优化

验证指标采用均方误差(MSE)、平均绝对误差(MAE)、决定系数R2等指标,在训练集和测试集上评估模型预测性能。根据验证结果,调整微分方程的阶数、结构(如从一阶ODE扩展到二阶),或引入正则化项防止过拟合,使模型更贴合工业传感器数据的实际变化规律。

2工业传感器数据处理软件开发

2.1软件架构设计

软件采用分层架构,分为数据采集层、数据处理层、模型层、应用层。

(1)数据采集层。负责与工业传感器硬件通信,支持多种接口(如Modbus、Profibus、以太网等),实时获取传感器数据。主要功能如下。1)协议抽象与实现。定义统一的CommunicationProtocol抽象基类,规范各类协议的接口,实现Modbus(支持RTU和TCP模式)、以太网(支持TCP和UDP)和Profibus三种常见工业协议。2)传感器管理。Sensor类封装了传感器的基本信息和数据读取逻辑,支持不同数据类型转换(int、■oat、bool等),可设置采样率控制数据采集频率。3)采集管理。DataAcquisitionManager负责管理多个传感器和采集线程,支持多线程并行采集,互不干扰,提供灵活的启动/停止控制接口;支持回调函数机制,方便数据处理层获取实时数据[3];设置容错机制,内置连接状态检测和自动重连、异常捕获和错误处理、线程安全的操作设计。

(2)数据处理层。对采集到的数据进行预处理(如清洗、转换),并为模型层提供标准化数据。数据处理层实现了工业传感器数据的完整处理流程,主要包括多层次数据处理、原始数据验证与类型转换、异常值检测(基于Z-score算法)、异常值修正(使用最近有效值替代)、滑动窗口平均滤波(平滑噪声)、巴特沃斯低通滤波(去除高频噪声)。数据特征提取包括窗口统计特征(均值、中位数、标准差、最值等)、趋势检测(上升、下降、稳定)、峰值检测(识别数据中的峰值点)。该层采用灵活的处理架构,DataProcessor类封装了核心处理逻辑,ProcessingPipeline支持多处理器协同工作,支持为特定类型传感器注册自定义处理器。设置回调机制,支持处理后数据回调,异常检测回调,便于与存储层和可视化层集成。

(3)模型层。集成设计好的微分方程时序预测模型,实现模型的加载、运行与参数调整。

(4)应用层。提供用户交互界面,实现数据可视化(如实时曲线、历史趋势图)、预测结果展示、报警设置(当预测值超出阈值时报警)等功能。

2.2开发技术选择

编程语言。选择Python(因其在科学计算、机器学习库丰富,如SciPy用于微分方程求解,NumPy用于数值计算,Matplotlib用于可视化)或C++(在对实时性、性能要求极高的场景,如高频传感器数据处理)。

框架与库。微分方程求解,使用SciPy的scipy.integrate模块(如solve_ivp求解ODE,solve_bvp求解边值问题的PDE)。

数据处理与可视化。采用Pandas进行数据框操作,采用Matplotlib或Plotly进行可视化。

软件界面。若采用Python,可使用PyQt或Tkinter开发图形界面;若采用C++,可使用Qt框架。

2.3功能模块实现

数据采集模块。通过相应的通信协议库,编写代码与传感器建立连接,定时或触发式采集数据,并将数据存入数据库(如SQLite、MySQL,用于历史数据存储与查询)。

数据预处理模块。实现异常值检测(如基于3σ原则)、缺失值填补、数据平滑等功能,提供参数配置界面,让用户可根据传感器类型和数据特点调整预处理策略。

模型运行模块。加载训练好的微分方程模型,接收预处理后的数据,进行时序预测计算,并将预测结果传递给应用层。

可视化预报警模块。实时绘制传感器数据与预测数据的曲线,当预测值或实时数据超出设定的上下限时,触发声光报警或邮件通知。

3系统集成与测试

系统集成。将模型与软件各模块进行集成,确保数据在各层之间顺畅流转,模型能有效调用软件的预处理功能,软件能正确展示模型的预测结果。

系统测试包含单元测试和系统测试两个方面。单元测试是对每个模块(如数据采集、预处理函数、模型求解函数)进行单独测试,验证功能正确性。系统测试是在实际工业环境或模拟环境中,接入真实传感器数据,测试整个系统的稳定性、实时性与预测准确性,根据测试结果进行迭代优化。通过以上步骤,可完成基于微分方程的时序预测模型设计,并开发出能有效处理工业传感器数据的软件系统,为工业生产中的状态监测、故障预测等提供支持[4]。

系统集成与测试的难度在于以下几个层。

一是算法层,微分方程求解器在ARMCortex-M上1ms内跑不完,直接撞死线控制周期。

二是框架层,PyTorch→ONNX→TensorRT链路上,Neural ODE的adjoint算子被裁掉,梯度回传失败。

三是系统层,Linux PREEMPT_RT打实时补丁后,GPU驱动反而掉帧,确定性小于硬实时的50µs要求。

四是驱动层,NXP GPU只支持OpenCL1.2,ONNX Runtime 2.16需要OpenCL 2.0,直接编译不过。

五是硬件层,边缘盒子标称16TOPS,实测batch=1时内存带宽成瓶颈,利用率小于35%。

六是物理层,60℃壳温下,DDR误码率10,触发ECC校正,推理时延抖动从3 ms跳到12ms[5]。

4结语

研究围绕基于微分方程的时序预测模型设计与工业传感器数据处理软件开发展开,在理论建模与工程实践的双重维度上实现了预期目标,为工业场景下的时序数据预测与处理提供了新的技术路径。然而,研究仍存在一定局限:其一,模型对高噪声、强干扰的极端工业场景适配性有待进一步提升;其二,软件的边缘计算部署能力尚未完全成熟,难以满足部分工业现场的低延迟需求。工业传感器数据是智能制造的“神经末梢”,而精准的时序预测则是实现设备智能运维的核心抓手。本研究通过理论与实践的结合,为工业时序数据处理提供了新的思路,后续将持续深化研究,推动技术成果的规模化落地,为工业数字化转型贡献力量。

参考文献

[1]贾小文,范海英.电场线方程的数值求解及可视化[J].大学物理,2025,44(7):25-29+83.

[2]王刚,张婷.基于IEPE传感器的工业机械臂智能诊断方法研究[J].传感器与微系统,2025,44(9):29-32+36.

[3]郭迎钢,石风淼,徐嘉泽.多传感器融合的工业测量技术现状及展望[J].测绘通报,2025(S1):44-49.

[4]郑洪清.MATLAB软件辅助高等数学教学—以计算机类专业为例[J].科技资讯,2024,22(1):182-185.

[5]许云霞,雷学红.新工科背景下Matlab对高等数学课堂教学辅助作用的探讨[J].电脑知识与技术,2023,19(31):163-165.