基于 Unity3D 的轴箱轴承故障诊断系统设计论文

2025-12-24 14:00:11 来源: 作者:xuling

摘要:本文针对现有轴箱轴承故障诊断系统存在的诊断效率低、数据呈现不直观、交互性差等问题,设计开发了轴箱轴承故障诊断系统,借助Unity 3D完成可视化界面的设计与搭建,通过编写C#脚本和设计UI组件来实现用户交互。

摘要:本文针对现有轴箱轴承故障诊断系统存在的诊断效率低、数据呈现不直观、交互性差等问题,设计开发了轴箱轴承故障诊断系统,借助Unity 3D完成可视化界面的设计与搭建,通过编写C#脚本和设计UI组件来实现用户交互。对系统性能进行测试时,在故障诊断功能模块中选择调用故障诊断模型对核心功能进行验证,测试结果表明,该系统能实时呈现轴箱轴承运动状态、故障诊断结果以及数据的可视化。该系统不仅为维修人员提供了直观的培训平台,也为故障诊断提供了新的技术路径,有效解决了传统方法中存在的痛点,具有重要的理论与工程应用价值。

关键词:电力机车;轴箱轴承;故障诊断;Unity3D

0引言

轴箱轴承作为电力机车转向架的关键承载部件,承担着支撑和传递力量、减少车轮与车轴之间的摩擦与磨损等重要任务,轴箱轴承的故障诊断是保障电力机车安全运行、可靠性与经济性的关键措施。

当前,各路局车辆段所使用的轴承故障检测方法需要依靠大量的人力物力,且无法准确、有效、及时地检测轴承是否故障,存在极大的安全隐患。杨丽娟等[1]利用通信串口传输实时采集的数据,并对数据进行信号处理,以增强信号时域特征,输入支持向量机识别故障类型,但该方法在低速工况下效果较差,且无法对轴承故障定量分析。李新杰等[2]对滚动轴承的几何结构和故障机理进行研究,根据诊断流程设计滚动轴承工作性能在线监测-离线诊断系统。郑少帅等[3]设计的滚动轴承的故障诊断以及电力机车轴箱轴承的故障诊断方法主要依赖于振动、温度等信号监测技术,并结合频谱分析、小波变换等方法进行数据处理。然而,这些方法通常需要专业人员进行复杂的分析,且诊断结果往往缺乏直观的物理对应关系,使得维修人员难以快速理解故障的根本原因。此外,在人员培训方面,传统的理论教学和实物演练成本高昂且存在安全风险[4],难以有效提升新入职人员的诊断与维护能力。

针对上述问题,本研究提出了一种基于Unity3D的轴箱轴承故障诊断系统。Unity作为一款强大的跨平台三维引擎[5],在图形渲染、物理模拟和交互设计方面具有显著优势[6],为构建一个沉浸式、高仿真的虚拟诊断与培训环境提供了可能。本文旨在将复杂的故障数据与直观的三维模型相结合,实现故障诊断过程的可视化,并为维修人员提供一个高效、无风险的交互式学习与培训平台。

1系统架构设计

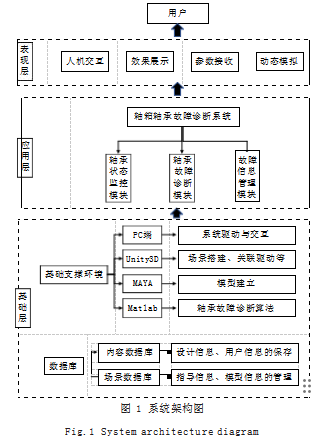

轴箱轴承故障诊断系统架构由表现层、应用层、基础层三大部分组成。系统架构如图1所示。

1.1表现层

系统表现层是呈现给用户体验和操作的窗口。该层基于PC端开发,可实现与系统的人机交互、系统的设计效果展示。

1.2应用层

系统应用层是设计作用的载体,系统的设计功能全部在应用层完成[7],应用层包括轴承状态监控模块、轴承故障诊断模块、故障信息管理模块。

状态监控模块包含温度监测、振动频率监测、振动加速度监测、转速监测等功能,可实时显示轴承的实时状态、轴承的振动频率实时变化曲线图、轴承转速变化曲线图等。轴承故障诊断模块包含故障检测、故障诊断和根本原因分析等功能,用户可以通过分析数据识别设备是否存在故障,如确实发生故障,可以进一步确定故障的类型、位置和原因。故障信息管理模块可自动生成故障诊断和维护报告,包括故障历史、分析结果。

1.3基础层

系统基础层包括基础支撑环境和数据库两个部分,基础支撑环境有PC端、Unity3D、Maya、Matlab,数据库包括内容数据库和场景数据库两部分。Unity3D平台完成场景搭建、关联驱动、模型场景渲染;Maya完成所有功能模型、场景模型的搭建;Matlab完成故障诊断模型的建立。内容数据库保存设计信息和用户信息,场景数据库管理设计信息、指导信息和模型信息。

2系统界面设计

2.1系统主界面

用户运行系统后会弹出登录界面,登入界面中显示有登录账号和密码的输入框。用户在登入界面中输入正确的账号和密码后点击“登录”按键,登录成功后进入系统主界面。系统主界面实时展示轴箱轴承的整体概况,主要包含轴箱虚拟模型、轴箱状态监控、轴承温度、日志信息、预警信息等显示界面,如图2所示。轴箱虚拟模型实时接收实物轴箱的运行状态数据,并以动画、折线图等形式进行展示,轴承温度、振动变化均以曲线图的形式进行展示,当系统诊断结果异常时,会发出预警信息。

2.2系统功能界面

2.2.1轴承状态监控

系统实时读取轴箱轴承的振动数据进行处理与分析,在系统交互页面显示轴箱信号时域图、频域图、包络谱图等,同时对轴承相关信息进行展示,例如轴承转速、轴承型号、生产厂家、制造时间等。

2.2.2轴承故障诊断

在此模块中,用户可以进行诊断模型的选择,查看模型的基本信息、输入信息及诊断结果。

2.2.3故障信息管理

故障信息管理界面能够显示历史故障信息,包括机车车型、故障名称、故障内容等。

3数据通信

为实现轴箱轴承运行状态的实时监测与智能诊断,需构建基于深度学习算法的故障识别系统与可视化交互平台的协同工作机制。具体而言,需要通过标准化通信协议实现工业设备数据采集模块与诊断模型之间的数据传输,经模型计算获得的故障特征识别结果将同步传输至故障诊断系统。

WebSocket是实现实时交互的理想协议[8],建立一次连接后,双方可随时发送消息,典型延迟小于100ms,适合高频传感器数据传输;除了文本消息,可直接传输二进制数据。以上这些特性使其成为连接实时数据处理与三维可视化平台的完美桥梁,故本文选择WebSocke实现各模块间的通信。

4系统测试

系统测试方案的制定需基于多维度的评估标准,本次测试主要从需求符合性验证、系统性能评估和核心功能验证三个关键维度展开。

4.1需求符合性验证

系统设计面向轨道车辆运维专业人员,充分考虑目标用户的专业需求和工作场景,在功能实现上着重突出符合轨道交通诊断系统标准要求、支持多维度数据分析与可视化展示等特性。测试表明,该系统能显著提升轴承故障诊断效率,为保障铁路运输安全提供了有效的技术支持。

4.2系统性能评估

本研究对系统的硬件性能进行了全面测试与评估。在Intel Core i7-8700处理器和NVIDIA GTX 1060显卡的标准测试环境下,系统展现出优异的计算性能表现:处理器多线程运算效率达到85%以上,工作温度稳定控制在85℃以下,主频波动范围维持在±5%以内;图形渲染方面,复杂场景下的平均帧率超过45fps,显存占用率保持在90%以下,着色器处理延迟不超过8ms,充分满足实时渲染需求。内存与存储性能测试显示,系统内存带宽达到30GB/s以上,NVMe SSD的顺序读写速度分别超过2000MB/s和1500MB/s,4K随机读取性能达50MB/s,存储延迟控制在15ms以内。这些测试结果表明,该硬件配置完全满足系统对实时计算和复杂模型渲染的性能要求,能够确保流畅的用户体验。

4.3核心功能验证

系统功能的实现要保证专业性、适用性以及使用过程中的便捷性。测试内容主要包含以下三个子模块:轴承状态监控(轴箱、轴承相关信息与状态界面设计与展示)、模型管理(电力机车轴箱轴承振动数据分析与故障诊断)、故障信息管理(记录与储存过往的故障诊断记录,提供报告下载服务)。测试结果表明系统能对轴温、速度等参数进行实时监控,可视化界面支持多视图协同显示并分级显示警告,能准确识别故障并生成诊断报告。

5结语

本文所提出的基于Unity3D的轴箱轴承故障诊断系统,成功地将复杂的故障诊断技术与直观的虚拟现实技术相结合。该系统通过构建多维度、高仿真的交互环境,不仅为机车轴承的故障诊断提供了一种创新的可视化工具,也为维修人员的技能培训提供了一个安全、高效且可重复的实践平台。该系统实时呈现轴箱轴承运动状态、故障诊断结果以及数据的可视化,有效地解决了传统诊断与培训方法中存在的直观性差、成本高、风险大等问题,极大地提升了诊断效率和培训效果。

参考文献

[1]杨丽娟,冯萍,陈雷.滚动轴承故障诊断系统的设计与实现[J].电子制作,2021(20):66-68.

[2]李新杰,童靳于.滚动轴承状态监测与早期故障诊断系统研究与设计[J].佳木斯大学学报(自然科学版),2021,39(4):80-83+125

[3]郑少帅,熊炘.基于LabView的滚动轴承故障诊断方法[J].计量与测试技术,2021,48(8):95-99.

[4]杨浩然,韩尚尚,黄韶炯,等.基于CarSim/Unity3D的汽车性能虚拟仿真实验系统[J].实验室研究与探索,2025,44(8):23-29+33.

[5]李富芸.基于Unity的计算机组装三维虚拟实验设计研究[J].软件,2025,46(7):134-136.

[6]张普丞,张锐,袁得春.基于Unity3D和VR的无人机虚拟飞行系统[J].传感器与微系统,2025,44(7):85-88.

[7]张同港,金勇,阮俊鹏,等.基于数字孪生的水润滑轴承试验台状态监控和故障诊断系统研究[J].热能动力工程,2025,40(6):172-180.

[8]江明镜,吴文钦.一种基于Unity3D技术的电缆接头故障测寻仿真系统[J].电工材料,2024(3):36-38.