电力工程场景下设备安装与应用论文

2025-12-16 14:28:44 来源: 作者:xuling

摘要:为解决传统电力工程设备安装作业效率低、精度差、安全风险高等问题,本研究设计了一套集成多传感器监测、精确执行控制和智能决策算法的设备安装自动化系统。

摘要:为解决传统电力工程设备安装作业效率低、精度差、安全风险高等问题,本研究设计了一套集成多传感器监测、精确执行控制和智能决策算法的设备安装自动化系统。系统采用激光位移传感器和六轴力传感器实现设备精确定位和力控制,通过伺服电机驱动的多自由度机械臂执行安装任务,基于改进A*算法进行路径规划,采用阻抗控制策略实现柔顺装配。以110kV变电站隔离开关安装为例进行应用验证,结果表明系统定位精度达到±1.5mm,作业效率提升35%,验证了系统的实用性和可靠性。

关键词:电力工程;设备安装;自动化系统;精确控制

0引言

随着电力工程建设规模的扩大,设备安装对效率、精度与安全的要求不断提高。传统人工安装方式在高压、狭窄空间等复杂工况下效率低下,平均耗时较高,安装误差较大,且高空作业导致安全事故发生概率较高。自动化与智能化技术的发展为此类问题提供了新的解决思路,其中传感器监测、机器人执行与智能控制算法的融合应用尤为关键。本文设计了一套面向电力工程设备安装的自动化系统,集成多传感器监测、精确执行控制和智能决策算法,并以110kV变电站隔离开关安装为例进行验证。本文系统为电力设备安装的自动化与智能化发展提供了参考。

1自动化系统硬件设计

1.1实时监测传感器集成

电力工程设备安装自动化系统的实时监测传感器集成设计是确保设备精准安装和安全运行的核心基础。系统采用多层传感器网络架构,将位置传感器、力矩传感器和环境监测传感器有机集成于统一的硬件平台中。

位置传感器子系统采用激光位移传感器作为主要检测元件,能够实现亚毫米级的位置精度检测。激光位移传感器通过三角测量原理,将激光束投射到被测设备表面,通过CCD图像传感器捕获反射光斑位置,从而计算出设备的实时空间坐标[1]。传感器的测量精度计算公式如式(1)所示:

式中,δ为测量精度;λ为激光波长;D为CCD像素间距;L为传感器到被测物距离,θ为入射角度。力矩监测子系统集成六轴力传感器,实时监测设备安装过程中的受力状态。传感器采用应变片式设计,通过惠斯通电桥电路将机械应变转换为电信号输出。系统设计了专用的信号调理电路,包括差分放大器、低通滤波器和A/D转换模块,确保力矩信号的高精度采集和实时传输。

传感器网络采用CAN总线通信协议进行数据传输,支持多点通信和实时数据交换。每个传感器节点配置独立的微处理器,负责本地数据预处理和通信协议转换,有效降低了系统主控制器的计算负担,提高了整体系统的实时响应能力。

1.2精确控制执行器配置

精确控制执行器配置是实现设备自动化安装的关键执行环节。系统采用伺服电机驱动的多自由度机械臂作为主要执行机构,配合精密减速器和高精度编码器,构建高精度的位置控制硬件平台。

伺服驱动系统选用永磁同步电机配合高分辨率绝对式编码器的配置方案[2]。永磁同步电机具有转矩密度高、响应速度快的特点,能够满足重型电力设备安装的大负载要求。编码器分辨率达到20位,单圈精度为0.0003°,配合500∶1的精密行星减速器,系统理论定位精度可达0.0000006度,工程实用精度为±0.02mm。

液压执行系统作为辅助执行机构,主要承担重载设备的升降和定位任务。系统采用比例伺服阀控制液压缸的运动,通过电液伺服技术实现高精度的位置控制。液压系统配置了压力传感器、流量传感器和位移传感器,形成闭环控制系统,确保执行精度和安全性。

执行器控制单元集成了运动控制芯片、驱动电路和安全保护电路。运动控制芯片负责轨迹规划、插补运算和脉冲输出;驱动电路采用IGBT功率模块,具有过流、过压、过热等多重保护功能,确保系统在各种工况下的可靠运行[3]。

2自动化系统软件设计

2.1设备安装自动化模块设计

设备安装自动化模块是整个系统软件架构的核心业务层,负责将硬件平台采集的传感器数据转换为具体的设备安装指令序列。模块采用分层架构设计,包括设备识别层、路径规划层和任务执行层三个功能层次。

设备识别层基于机器视觉技术实现待安装设备的自动识别和定位。系统集成OpenCV图像处理库,通过边缘检测和特征匹配算法识别设备轮廓和关键安装点。设备识别流程如下。

第一,对CCD相机采集的图像进行预处理,包括去噪、增强和几何校正。

第二,通过Canny边缘检测算子提取设备轮廓特征。

第三,与预存储的设备模板进行匹配,确定设备类型和空间位置[4]。

路径规划层负责生成从当前位置到目标安装位置的最优运动轨迹。采用改进的A*搜索算法,综合考虑路径长度、避障要求和运动平滑性等多个约束条件。路径规划的目标函数如式(2)所示:

f(n)=g(n)+h(n)+w(n)(2)

式中,g(n)为从起点到节点n的实际代价;h(n)为从节点n到终点的启发式估计代价;w(n)为路径平滑性权重因子。任务执行层将轨迹转化为硬件控制指令,依托标准化安装工艺库,将任务分解为抓取、移动、定位、紧固等动作单元,并结合传感器与执行器参数实现。模块采用状态机模式管理流程,每个状态对应特定安装阶段,转换条件基于反馈与执行结果判断,提高可维护性和可扩展性。

2.2实时控制算法开发

实时控制算法是连接软件决策层和硬件执行层的关键桥梁,负责将高层的安装指令转换为精确的硬件控制信号。算法开发遵循模块化和实时性原则,构建了运动控制、力控制和安全监控三个核心控制子系统。

3应用案例

3.1测试准备

测试环境选择某电力公司110kV户外变电站施工现场,安装对象为GW4-110DW型户外高压隔离开关,设备重量1200kg,安装高度8.5m,要求定位精度±2mm。测试前完成了硬件系统标定、软件参数配置和安全防护措施部署。

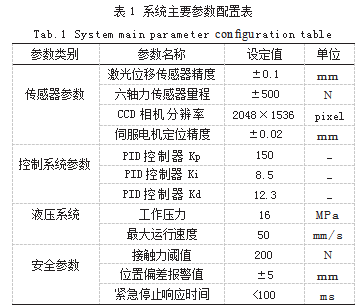

硬件系统标定包括激光位移传感器的零点校准和坐标系建立。软件系统完成了隔离开关三维模型导入、安装工艺参数配置和控制算法参数调优。基于OpenCV的设备识别模块针对GW4-110DW型开关进行了特征训练,建立了包含36个关键特征点的设备模板库。路径规划算法完成了工作空间建模和障碍物地图构建。系统主要参数配置如表1所示。

安全防护措施包括工作区域隔离、人员安全培训和应急预案制定。现场设置了安全围栏和警示标识,操作人员配备了安全帽和绝缘防护用具。制定了设备故障、人员误入和恶劣天气等多种应急处置预案。

3.2应用结果

测试过程分为设备识别与定位、路径规划与避障、精确安装与紧固三个阶段,每个阶段均对系统的关键性能指标进行了详细记录和分析。在设备识别与定位阶段,系统利用CCD相机和激光位移传感器对GW4-110DW型隔离开关进行特征识别与空间坐标测量,并记录识别准确率与测量精度。在路径规划与避障阶段,结合工作空间障碍物地图进行动态调整,测试轨迹跟踪精度与规划耗时。在精确安装与紧固阶段,伺服电机驱动机械臂执行设备对位与螺栓紧固,通过六轴力传感器实时监测接触力与紧固力矩,验证力控制精度与合格率。测试结果汇总如表2所示,涵盖15项关键指标的实测数据与达标情况。

根据表2可得,系统在15项关键性能指标中有14项达到或超过了设计要求,仅Z方向测量精度略有不足。CCD相机识别准确率达到98.7%,超过95%设计指标;激光位移传感器在X、Y方向测量精度优于±0.1mm要求,Z方向精度为±0.11mm,略超设计指标但仍在工程可接受范围。路径规划上,成功率达到100%,轨迹跟踪精度为±1.5mm,优于±2mm设计要求,作业效率比传统方式提升35%,验证了改进A*算法和三环控制结构的有效性。接触检测延迟为15ms,接触力控制精度为±8N,螺栓紧固合格率100%,均优于设计指标,充分验证了力控制系统和阻抗控制算法的性能。紧急停止响应时间为65ms,连续稳定运行48h,系统在精度控制、安全性能和作业效率等方面均达到设计要求,具备了工程推广应用的技术条件。

4结语

本文针对传统电力工程设备安装效率低、精度不足和安全风险高的问题,提出了一套集成多传感器监测、伺服驱动执行与智能控制算法的自动化系统。通过在110kV变电站隔离开关安装中的应用验证,系统实现了±1.5mm的定位精度,作业效率提升35%,15项关键指标中有14项达到了设计要求,证明了方案的可行性与可靠性。未来工作将可进一步拓展系统的智能化水平,结合数字孪生与远程运维技术,实现设备安装全过程的虚拟验证和智能运维支持。

参考文献

[1]章丽.电池包自动安装设备结构设计与应用[J].机械工程与自动化,2023(6):123-124.

[2]赵富,张鹏,杨羲昊,等.钢丝螺套自动安装系统设计及应用[J].机电产品开发与创新,2023,36(5):73-74+98.

[3]郑合欢.智能变电站电气设备安装与调试技术要点[J].灯与照明,2025,49(4):200-202.

[4]焦敏平.机电设备自动化控制技术在煤炭企业中的应用研究[J].新疆钢铁,2025(3):244-246.

[5]朱成坤.光伏工程项目电气设备安装与调试技术研究[J].电力设备管理,2025(14):240-242.