FANUC 机器人视觉识别软件在自动分拣系统中的应用研究论文

2025-12-16 11:22:06 来源: 作者:xuling

摘要:本文设计了一种基于FANUC内置视觉识别软件的自动分拣系统,采用工业相机与R-30iB Mate控制平台,构建图像采集、GPM特征提取与识别流程,并通过寄存器与路径补偿指令实现识别与搬运联动。

摘要:本文设计了一种基于FANUC内置视觉识别软件的自动分拣系统,采用工业相机与R-30iB Mate控制平台,构建图像采集、GPM特征提取与识别流程,并通过寄存器与路径补偿指令实现识别与搬运联动。系统在混合工况下实测识别准确率达98.7%,路径误差控制在±1.8 mm,具备识别稳定、响应迅速和控制精度高等优势,为机器人视觉系统在工业分拣中的集成应用提供了技术支持。

关键词:FANUC机器人;视觉识别软件;自动分拣系统;GPM特征匹配

引言

随着制造业智能化发展,工业机器人在分拣、装配与检测等环节的应用日益广泛。视觉识别作为支持其感知与决策的核心技术,识别精度与响应效率直接影响系统性能[1]。然而,传统基于PC或嵌入式平台的视觉系统常面临部署复杂、通信耦合高与编程门槛高等问题,制约其在柔性产线中的快速集成。FANUC公司推出的内置视觉识别软件(iR-Vision)为机器人与视觉系统深度融合提供了新方案。本文基于FANUC平台,设计并实现了一种集成化自动分拣系统,构建识别流程、控制接口与任务调度机制,实现识别与执行的闭环控制,并在混合工况下完成部署验证。

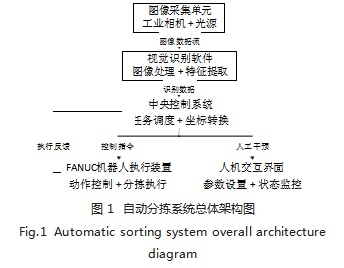

1系统总体架构设计

系统基于FANUC机器人平台构建自动分拣流程,采用模块化架构,集成图像采集、视觉识别、控制逻辑与执行装置。工业相机安装于输送位上方或末端侧,完成图像采集,内置软件完成预处理与目标识别。识别结果经控制系统解析后转化为路径指令,通过以太网与控制器联动,实现图像与坐标的同步[2]。系统支持多工位与模型切换,具备良好的通用性与扩展性。结构图如图1所示。

2视觉识别软件设计

2.1图像采集与坐标映射

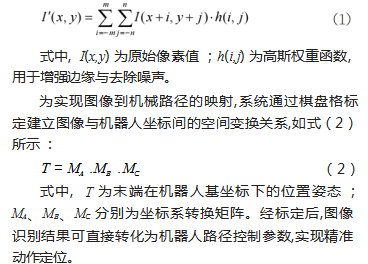

系统采用SONY XC-56工业相机(640×480,像素7.4μm),搭配8mm定焦镜头安装于操作平台上方,经JRL7接口接入FANUC R-30iB Mate控制器,拍摄视野291×218mm。图像采集通过VISION_RUN_FIND指令触发,支持固定曝光与连续采样。预处理流程包括灰度归一化、直方图均衡与边缘滤波,核心降噪滤波采用二维高斯模板,卷积窗口通常为5×5或7×7,表达式如式(1)所示[3]:

2.2特征提取与程序优化机制

系统采用FANUC GPM Locator Tool进行模板匹配识别,用户在示教阶段采集标准图像,设定识别区域并生成模型绑定ID。识别得分高于阈值85即视为有效,结果写入VR寄存器。系统支持轮廓重叠、边缘直方图与置信度修正,具备抗干扰与姿态鲁棒性。条码识别通过1D_BARCODE_TOOL完成,结果写入SR和R寄存器供调用。

模型训练在示教器或PC端完成,支持多角度样本采集与评分参数调优,包括边缘模糊、角点灵敏度等设置。最终模型通过VISION_GET_OFFSET与主程序联动,实现识别与路径控制闭环,适应动态分拣任务。

3控制接口与任务联动

3.1通信协议与动作调度

系统基于FANUC内嵌通信结构完成识别结果与执行指令的高效交互,无需PLC或外部网关。识别数据通过寄存器传递:VR<i>用于偏移位置,R<i>表示工件编号,SR<i>用于传递条码字符。通信基于R-J控制器,默认UDP协议;寄存器操作由内部总线直接完成,识别至动作指令的延迟实测不超过30ms,满足1.5s响应周期需求[4]。主程序调用VISION_RUN_FIND启动识别,VISION_GET_ OFFSET获取偏移量,PR[n]=VR[m].FOUND_POS[k]完成路径更新。调度程序依据R[1]值选择对应子路径,加载位置补偿并结合J PR[n]或L PR[n]实现精准搬运;夹爪控制通过OPENI与CLOSEI指令完成。动作路径执行采用连续插补,兼顾平稳性与响应速度。

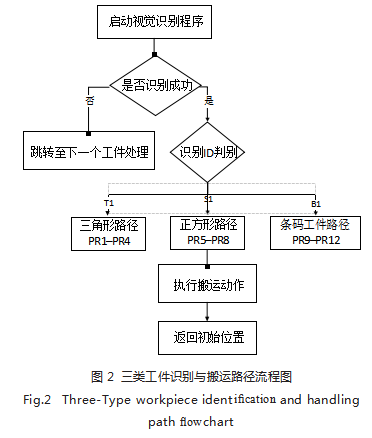

3.2识别控制与路径联动机制

系统以识别编号为核心参数建立路径调度机制。通过VISION_GET_PASSFAIL判定有效性,通过R[1]匹配T1、S1、B1等分类标识后,自动调用对应路径程序,动态写入偏移坐标并执行搬运。状态跳转结构与寄存器参数联动简化程序逻辑,提升路径控制的实时性与复用效率。该机制适用于混合目标、姿态变化等复杂工况,保持整体运行精度与作业稳定性。流程图如图2所示,展示识别触发后路径调度与动作执行的整体逻辑。

4应用验证与性能分析

系统部署于模拟分拣产线,完成T1(三角形)、S1(正方形)与B1(条形码)工件的识别与搬运任务。核心硬件包括FANUC R-30iB Mate Plus控制器与M-10iD/12型六轴机器人(负载12kg,重复精度±0.02mm,工作半径1441mm)。视觉系统由索尼XC-56相机组成(分辨率640×480,8mm定焦镜头,光圈f/2.8),安装高度500mm,成像视野291×218mm,采样周期80ms,结合iR-Vision进行目标识别[5]。末端夹爪采用原厂气动结构,夹持力0~60N,支持最小30mm工件抓取。系统安装于铝合金台面,搭配白色背景板与5000K环形光源,以提升成像清晰度。整体识别与执行流程由控制器独立完成,适应工件混放与角度变化工况。

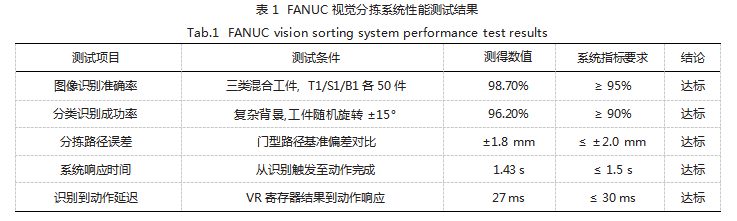

性能测试在连续输入每类工件50件、目标随机旋转±15°、扰动光照环境下进行,采用门型搬运轨迹执行标准操作流程,测试结果如表1所示。

从测试结果看,图像识别准确率达98.7%,分类识别成功率96.2%,在目标旋转及背景干扰下保持高识别稳定性。路径误差控制在±1.8mm以内,说明视觉补偿与执行精度良好。系统响应时间与动作延迟分别为1.43s与27ms,均优于设计阈值,验证了视觉—动作链路的高效联动能力。

5结语

本研究围绕FANUC机器人内置视觉识别软件在自动分拣系统中的集成应用展开,完成了从视觉采集、图像处理、特征提取到控制接口与路径联动的完整系统构建。通过自定义视觉程序、优化GPM模板匹配算法与动作补偿逻辑,系统实现了识别数据在寄存器层级的快速传递以及动作路径的精确调度。经实装测试验证,该系统在复杂工况下识别准确率达98.7%,分拣路径误差控制在±1.8mm以内,具备良好的稳定性、响应速度与工程适用性。研究成果可为内嵌式机器人视觉系统在中小型柔性分拣线中的推广应用提供有效技术支撑。

参考文献

[1]刘明梁,武嵘鹏,刘佳恒,等.基于Jetson Nano的智能机器人在不规则楼梯环境下的视觉识别与路径规划算法设计[J].信息与电脑,2025,37(10):9-11.

[2]袁亮文,刘万存,赵佳,等.FANUC机器人与CMT集成技术研究及工艺验证[J].一重技术,2025(2):21-23.

[3]李庆宇.基于树莓派视觉识别的柔性采摘机器人设计[J].电脑知识与技术,2025,21(9):22-24.

[4]李嘉瑞,祁晓忠.一种基于机器视觉的马铃薯缺陷检测及自动分拣系统设计[J].中国科技信息,2025(6):92-96.

[5]刘晓晓.基于FANUC工业机器人的码垛实现方法探究[J].内燃机与配件,2024(21):60-62.