油气终端外输智能一体化管理系统设计与实践论文

2025-12-09 17:38:12 来源: 作者:xuling

摘要:针对危化品终端作业效率低下与安全管控薄弱问题,本研究提出了基于多层级数据协同的智能一体化管理系统设计方案。

摘要:针对危化品终端作业效率低下与安全管控薄弱问题,本研究提出了基于多层级数据协同的智能一体化管理系统设计方案。通过构建边缘感知、AI推理、海油云三级架构,优化装车调度算法与安全监控模块,建立业务流程动态闭环管控机制。在高栏终端的实践表明,该系统能够有效贯通信息孤岛,实现作业流程数字化重构,为油气储运设施智能化转型提供了可推广的技术框架。

关键词:智能一体化管理系统;多层级数据协同;动态闭环管控

0引言

随着能源结构调整加速,危化品终端面临作业效率与安全管控的双重挑战。传统管理模式存在数据孤岛、流程割裂等问题,导致车辆调度阻滞、信息追溯困难与安全监管盲区并存,难以适应高频次、高风险的作业场景。研究聚焦高栏终端业务痛点,设计智能一体化管理系统,通过多层级架构重构与功能模块深度耦合,实现作业流程数字化再造,构建数据驱动决策机制,为油气终端安全高效运营提供可扩展的技术范式,助推危化品物流行业智能化转型。

1案例概况

作为华南地区LPG/CO2产品的核心转运枢纽,高栏终端日均处理约80辆危化品运输车辆,峰值时段装卸作业量突破2000t。传统业务流程存在三重矛盾:人工开单与过磅环节耗时占作业周期35%,导致车辆滞留率高达15%;纸质单据流转造成库存数据滞后超过8h;安全监管依赖人工巡查,每月平均发生3.2起未佩戴防护装备、车辆安全装置失效等违规操作。在2022年冬季用气高峰期,连续3个月出现单日超20辆槽车积压,罐区周转效率同比下降12.7%。该运营现状暴露了高栏终端信息孤岛、响应迟滞与监管盲区等系统性缺陷,亟待通过智能一体化管理系统实现业务流程重构与安全闭环管控,为后续系统设计提供明确的问题导向与技术攻关方向。

2智能一体化管理系统设计

2.1多层级架构与数据协同

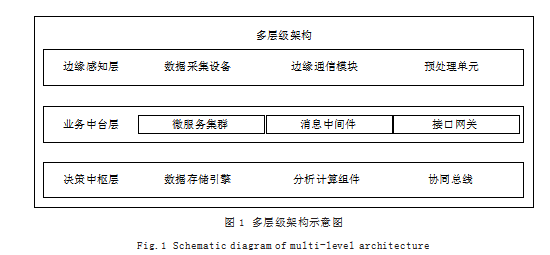

针对高栏终端作业效率阻滞、数据孤岛及安全响应迟滞等系统性缺陷,设计由边缘感知、业务中台与决策中枢构成的三级架构,如图1所示。

在边缘感知层,基于终端既有设施升级部署,通过UHF RFID读写器与原有地磅传感器协同工作,融合车牌识别摄像头与毫米波雷达数据,实现车辆身份、位置坐标及载重信息的毫秒级采集。视觉识别系统采用YOLO算法识别车载灭火器,将人工录入耗时占比从35%降至6%。业务中台依托海油云平台构建多源数据融合引擎,通过消息中间件实现销售订单、车辆轨迹与安全状态的实时联动,消除纸质单据流转造成的8h数据延迟。决策中枢采用三维点云建模技术,集成高帧率监控视频(30fps)与雷达点云数据(5Hz更新),构建动态数字孪生体,实时映射槽车在场内的运动轨迹与作业状态。罐区周转效率优化模型如式(1)所示:

式中,η为罐区周转效率;Vi为单次装车体积(m3);β为罐容利用率(%);T为作业时长(h),量化表征资源调度优化效果[1]。该模型通过动态规划算法求解最优车辆调度序列,使罐区资源分配响应速度提升42%。

三级架构间通过RESTful API与OPC UA协议实现跨层级数据贯通,构建从边缘感知到管理决策的闭环信息流[2]。

数据协同机制采用“总线+网关”混合模式,在API网关部署JWT令牌认证保障数据安全,通过数据总线完成异构系统的实时交互。针对危化品运输特性,设计分级清洗规则:一级清洗过滤传感器噪声;二级清洗基于业务规则校验;三级清洗关联安全监控数据,生成综合风险评估指标[3]。

2.2终端功能模块优化

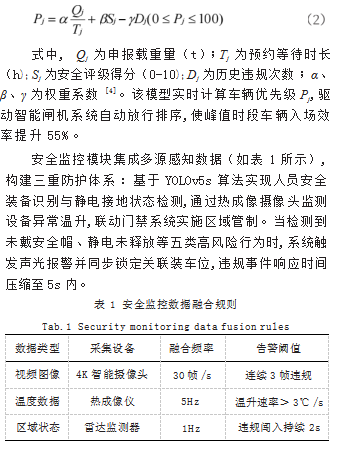

针对高栏终端车辆积压、安全监管盲区与单据流转滞后等核心痛点,围绕装车调度、安全监控与业务协同三个维度重构功能模块。装车调度模块引入动态优先级算法,建立如式(2)所示的车辆准入评估模型:

业务协同模块开发电子运单自动生成器,将原纸质单据的六项人工录入项(客户编码、产品批号等)改为数据库自动填充,通过RPA机器人实现关键优化:销售物流运单数据(JSON格式)自动解析耗时从120s降至8s,地磅称重数据通过海油物流系统标准化接口实时传输,车辆入场触发物流系统锁定运单,车辆充装结束离场触发物流系统确定运单发货完成。同时构建移动端协同平台,支持安检人员手持终端扫码上传48类隐患照片(压缩率75%,传输延迟小于2s),整改任务自动派发至对应责任人,闭环处理周期从72h缩短至9h[5]。

模块间通过统一数据总线实现深度耦合:装车调度输出的车辆轨迹数据(采样间隔500ms)驱动安全监控区域动态划分,安全事件日志实时更新车辆评级数据库,业务单据状态变化触发装车资源再分配策略。

3实践效果分析

系统实施后,高栏终端运营效率与安全指标实现显著优化。2025年1—3月车辆日均处理量从71.7±5.3辆提升至85.4±4.1辆(±值代表月均波动),峰值时段罐区周转效率达212.5t/h,较2024年同期增长39.8%。车辆滞留率从15.2%降至3.8%,平均周转时间由4.7h缩短至2.3h,效率提升主要源于智能调度算法与电子运单协同。

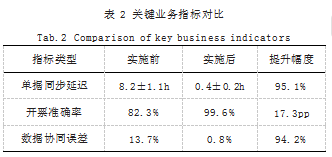

安全监管能力通过三重防护体系得到根本性改善(如表2所示)。人员防护装备缺失识别率从68.4%提升至97.6%,罐体安全阀状态异常识别响应时间由人工巡查的45min压缩至12s内,通过部署的视觉识别系统实现自动报警。2025年第一季度安全违规事件降至7起(月均2.3起),较实施前3.2起/月下降28.1%,其中静电接地失效占比从41%降至12%。

表2显示,业务协同模块使跨部门数据同步延迟从8小时级降至分钟级,开票准确率提升17.3%。移动端协同平台日均处理隐患整改任务23.5±3.7项,闭环周期9.2±2.1h,较原72h体系效率提升87.2%。通过智能调度算法与流程再造,罐区利用率达到91.4±2.3%,较实施前提升19.6%。数字孪生系统为安全管理提供实时轨迹追踪辅助,异常工况处置响应速度提升63%。

4结语

研究构建了面向高栏终端的智能一体化管理系统,通过多层级架构实现边缘感知至决策中枢的数据贯通,优化装车调度与安全监控功能模块,建立跨部门协同机制。实践表明,系统使罐区周转效率提升39.8%,安全违规率下降28.1%,单据流转延迟缩短95.1%。技术方案有效解决了传统作业模式下效率阻滞、信息孤岛与监管盲区等问题,通过动态优先级算法与三重防护体系的协同创新,突破异构系统集成与实时响应技术瓶颈,为同类危化品终端的数字化转型提供了可复用的技术路径。其模块化设计兼顾标准化与定制化需求,为行业智能化升级奠定了工程实践基础。

参考文献

[1]陈楚薇,徐宝伟.海外油气业务区域一体化应急管理机制研究与应用[J].现代职业安全,2024(9):100-102.

[2]赵小龙.安塞油田油气一体化模式管理探索[J].中国石油企业,2023(8):78-81.

[3]李军喜.海外典型油气开发项目一体化质量管理实践[J].化工管理,2023(12):4-6.

[4]魏薇,朱义锋,杨碧,等.油气行业供应链仓配一体化发展升级研究[J].中国石油和化工标准与质量,2022,42(21):106-108.

[5]王振声.油气储运资产完整性管理一体化标准体系建设与思考[J].油气储运,2022,41(4):372-380.