融合深度学习的连铸机二冷区喷淋控制系统算法优化与研究论文

2025-12-09 10:43:43 来源: 作者:xuling

摘要:连铸机二冷区喷淋控制系统的精度直接影响钢坯质量和生产效率,传统控制方法在复杂工况下存在响应滞后和精度不足的问题。

摘要:连铸机二冷区喷淋控制系统的精度直接影响钢坯质量和生产效率,传统控制方法在复杂工况下存在响应滞后和精度不足的问题。本研究提出了一种融合深度学习的喷淋控制系统优化方案,通过构建长短期记忆网络(LSTM)模型实现喷头磨损状态的精准预测和实时监测。基于某钢铁企业6个月连续生产数据开展实验,结果表明,优化后的系统预测精度达到93.5%,均方根误差控制在0.087以内,稳定性显著提升,有效提高了喷淋控制的智能化水平。

关键词:连铸机;二冷区;喷淋控制;深度学习;LSTM算法

0引言

随着钢铁工业对产品质量要求的不断提高,传统PID控制、模糊控制等方法已无法满足现代化生产的精度要求,特别是在面对复杂多变的工况条件时,传统控制方法存在响应速度慢、适应性差、预测精度低等局限性。深度学习技术凭借其强大的非线性映射能力和时序数据处理优势,为实现喷淋控制系统的智能化优化提供了新的技术途径。融合深度学习算法,构建智能化喷淋控制系统,能够实现对复杂工况的自适应调节和精准控制。

1喷淋控制系统概述

1.1连铸机二冷区的工作原理

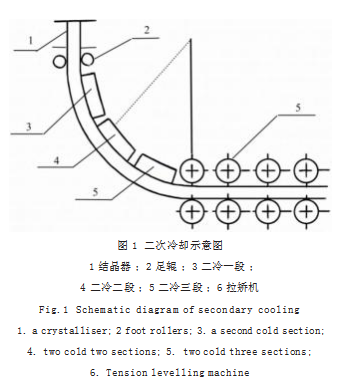

连铸机二冷区主要用于对从结晶器流出的钢坯进行进一步冷却。钢水从结晶器中流出后,经过初步冷却形成初步结晶,在二冷区中,冷却水通过喷头以不同的喷洒方式和冷却强度作用于钢坯表面,帮助其进一步固化。二冷区分为多个阶段,通过不同强度的喷淋冷却水量控制,确保钢坯表面温度达到工艺要求。二次冷却示意图如图1所示。

喷淋冷却系统在二冷区内通过精确控制水流量、喷洒角度及冷却水喷射的强度,使得钢坯表面冷却速度均匀,避免了由于冷却不均匀而产生的裂纹或缺陷。每个冷却段的冷却强度根据钢坯的温度变化进行动态调节[1]。

1.2喷淋控制的基本方法

常见的喷淋控制方法包括PID控制、模糊控制和自适应控制。PID控制通过比例、积分和微分调节实现对温度变化的响应,适用于稳定工况下的控制。模糊控制则基于模糊逻辑规则,能够处理系统中的不确定性和非线性关系,较适用于变化较大的环境。

2系统优化设计

2.1数据采集与预处理

在引入深度学习技术优化喷头磨损预测之前,需要确保系统中采集的数据质量。数据采集模块是系统设计的基础,喷淋系统通过各类传感器(如温度、压力、流量、振动等)实时采集喷头的工作状态数据。为了使数据能够准确地反映喷头的运行状态,采集到的原始数据必须经过一系列的预处理,以确保输入深度学习模型的数据具有高质量[2]。

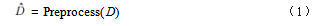

数据的预处理过程包括去噪、异常值处理、归一化等。假设有一组原始数据集D={d1,d2,…,dn},预处理过程如式(1)所示:

式中,D为原始数据集;为预处理后的数据集;Preprocess(D)为数据预处理函数。然而,仅通过预处理提高数据质量仍然不足以完全捕捉喷头磨损的时序性和复杂性,传统的统计学习方法(如回归分析、支持向量机)不能有效解决此问题。因此,引入长短期记忆网络(LSTM),进一步优化对时序数据的建模能力[3]。

2.2长短期记忆网络(LSTM)

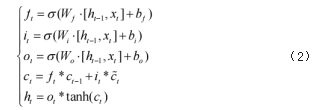

LSTM是一种特定类型的递归神经网络,专门用于处理和预测时序数据。相较于传统的神经网络,LSTM能在处理时序数据时有效捕捉长期依赖关系。喷头磨损是一个动态变化过程,其状态随着时间的推移逐渐变化,因此,LSTM特别适用于分析这种时间序列数据。LSTM的核心是记忆单元(cell state),它通过门控机制保留关键信息。LSTM的更新公式如(2)所示:

LSTM模型的训练是实现准确预测的关键步骤。通过使用历史数据集对LSTM进行训练,模型能够自动学习喷头磨损的时序模式。然而,仅仅训练一个模型并不足以确保高精度预测。因此,使用误差反向传播算法(Backpropagation)和Adam优化器来调整网络权重,以最小化预测误差,提升模型的预测能力。误差反向传播和Adam优化器的更新规则如式(3)所示:

θt=θt−1−η.▽θJ(θ)(3)

式中,θt是模型参数;η是学习率;J(θ)为损失函数;∇θJ(θ)是损失函数的梯度。尽管模型训练和优化显著提高了预测的精度,仍然面临数据量不足或训练时间过长的问题,尤其是在面对实时生产环境中的动态变化时,模型需要具备快速响应的能力。因此,进一步引入了实时预测与反馈机制。

2.4实时预测与反馈

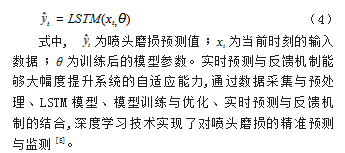

实时预测与反馈机制确保喷淋控制系统能够实时处理来自传感器的数据,并根据预测结果自动调整喷淋参数。通过将训练好的LSTM模型嵌入系统,系统可以实时分析当前喷头的工作状态,预测其磨损情况,并提供即时反馈。实时预测公式如(4)所示:

式中,t为喷头磨损预测值;xt为当前时刻的输入数据;θ为训练后的模型参数。实时预测与反馈机制能够大幅度提升系统的自适应能力,通过数据采集与预处理、LSTM模型、模型训练与优化、实时预测与反馈机制的结合,深度学习技术实现了对喷头磨损的精准预测与监测[5]。

3实验验证

3.1交叉验证设计

本研究基于某钢铁企业连铸机二冷区的实际生产数据进行实验验证。实验数据集包含6个月的连续生产数据,共计15680组样本,每组样本包含温度、压力、流量、振动等12个特征参数。数据采样频率为1Hz,涵盖了不同钢种、不同生产工况下的喷头运行状态数据。

采用k折交叉验证方法对深度学习模型进行验证。将历史数据集随机分成5个子集,每次训练时使用其中4个子集作为训练集,剩余1个子集作为验证集,重复进行5次实验。具体验证流程如下。

(1)数据分割:将总数据集D按时间序列特性分为5个等量子集D1、D2、D3、D4、D5;

(2)模型训练:第i次验证时,使用DDi作为训练集,Di作为验证集;

(3)性能评估:计算每次验证的预测精度、均方根误差(RMSE)和平均绝对误差(MAE);

(4)结果综合:计算5次验证结果的平均值作为模型的最终性能指标。确保模型的泛化能力,避免过拟合现象。

通过多次交叉验证,全面评估LSTM模型在不同数据子集上的表现,验证其在实际生产环境中的稳定性和可靠性[6]。

3.2交叉验证结果与分析

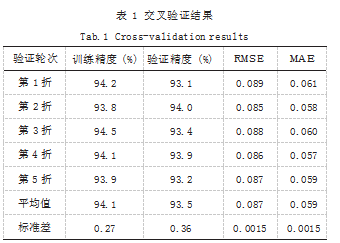

通过对比各轮验证的训练精度与验证精度,以及计算相应的误差指标,可以客观评价模型的预测能力和泛化性能,5折交叉验证的详细结果如表1所示。

从各轮验证的具体表现来看,LSTM模型在不同数据分割下展现出了稳定的预测性能。训练精度方面,5次验证结果分布在93.8%~94.5%之间,波动范围仅为0.7%,标准差为0.27%,表明模型训练过程具有良好的收敛性和稳定性。验证精度方面,除第1折略低为93.1%外,其余4次验证均保持在93.2%以上,最高达到94.0%,平均验证精度为93.5%,标准差为0.36%。值得注意的是,第2折验证中出现了验证精度高于训练精度的现象,这通常表明该数据子集的特征分布更有利于模型预测,同时也证明了模型具有良好的泛化能力而非过拟合。

从误差指标的分布特征来看,RMSE和MAE在各轮验证中表现出高度的一致性。RMSE值分布在0.085~0.089之间,变化幅度仅为0.004,标准差为0.0015,表明预测误差的稳定性极佳。MAE值的分布范围为0.057~0.061,同样具有很小的变异系数。训练精度与验证精度之间的差值在各轮验证中均控制在1.5%以内,其中第2折甚至出现验证精度超过训练精度的情况,第4折的差值最小,仅为0.2%,这些数据充分说明模型没有出现过拟合现象,具备良好的泛化能力。

4结语

基于LSTM网络的喷头磨损预测模型在实际生产数据验证中表现出色,平均预测精度达到93.5%,均方根误差控制在0.087以内,显著提升了系统的智能化水平。交叉验证结果表明该优化方案具有良好的泛化能力和稳定性,为钢铁工业智能化生产提供了有效的技术支撑。未来研究将进一步探索多模态数据融合和强化学习在喷淋控制系统中的应用前景

参考文献

[1]李浩,李新,陶承岗,等.特殊钢大方坯连铸机设计特点及生产实践[J].连铸,2023(2):99-105.

[2]荣兵,黄菲菲.基于深度学习的纹理分类算法优化与应用研究[J].软件,2025,46(3):94-96.

[3]吕家欣.基于LSTM神经网络的长周期负载预测系统设计与实现[J].软件,2025,46(1):94-96.

[4]贺*龙,孔凡旭,刘铁岭,等.河钢邯钢邯宝公司压缩空气管网降压节能的应用与实践[J].冶金设备,2024(S1):99-103.

[5]甄浩阳,直乾英.通过边缘计算下分布式机器学习模型训练优化通信性能[J].中国宽带,2025,21(4):19-21.

[6]李圣海,兰鹏,路祎帆,等.奥氏体不锈钢连铸坯轧制无缝管的缺陷遗传与控制[J].连铸,2024(2):71-76+82.