基于多源数据融合的智能制造软件平台异常识别方法研究论文

2025-11-13 09:40:01 来源: 作者:xuling

摘要:针对智能制造软件平台异常检测精度不足的问题,本文提出了多源数据融合的异常识别方法。具体通过构建数据预处理框架解决异构数据时空对齐问题,设计特征级注意力加权融合模型增强关键信号感知能力,并引入基于D-S证据理论的决策融合机制提升识别置信度。

摘要:针对智能制造软件平台异常检测精度不足的问题,本文提出了多源数据融合的异常识别方法。具体通过构建数据预处理框架解决异构数据时空对齐问题,设计特征级注意力加权融合模型增强关键信号感知能力,并引入基于D-S证据理论的决策融合机制提升识别置信度。在汽车零部件产线实测中,该方法实现了94.7%的F1值,误报率降低至5.2%,对渐进性故障的预警提前了42分钟,突发故障响应延迟压缩至800毫秒内,验证了融合机制在提升异常识别准确性与时效性的有效性。

关键词:多源数据融合;异常识别;智能制造

0引言

近几年,智能制造软件平台稳定运行面临着严峻挑战。据工业界统计,设备突发故障导致产线停机的直接损失达每分钟万元以上,而隐性性能波动引发的次品率上升更造成了长期质量成本攀升。传统异常检测方法依赖单源数据分析,难以应对多因素耦合故障与微弱异常信号,在复杂工业场景中存在高误报、漏检风险[1]。随着工业物联网技术的普及,制造现场部署的多源设备生成海量异构数据,为构建全局感知能力提供了新路径。

1软件平台异常识别机制

智能制造软件平台核心功能在于保障生产系统稳定运行,而异常识别是实现该目标的关键环节。异常指偏离正常生产模式的非预期事件,通常可分为两类,即设备宕机、网络中断等显性系统故障以及响应延迟超阈值、资源利用率异常激增等隐性性能波的。前者直接中断生产流程,后者则通过累积效应降低系统整体效能。传统识别方法主要依赖规则引擎或单源数据分析,即基于固定阈值触发告警,或利用统计模型处理单一数据流,这类方法在实践中的局限逐渐显露[2]。

这些缺陷凸显出多源数据融合的必要性。制造系统的异常本质具有关联性与传导性,主要体现在一条产线的传感器数据异常可能源于上游物料供应问题,而MES工单延迟又可能与ERP排程冲突相关,以及孤立分析任一数据源难以捕捉全局状态。而在融合多维度信息后,平台能构建更完备的生产过程画像,通过交叉验证降低单一信号噪声干扰,通过时空关联分析追溯异常根源路径。

2基于多源数据融合的智能制造软件平台异常识别方法设计

2.1多源工业数据预处理框架

智能制造软件平台采集的多源工业数据覆盖设备传感器实时流、生产执行系统工单记录、质量检测报告以及能源消耗日志等。这些数据存在显著异构性,传感器数据以毫秒级高频时序流形式存在,MES日志为结构化关系型数据,而检测报告可能包含非结构化文本描述[3]。更严峻的是,不同系统的时间戳基准偏差可达分钟级,且各数据源的采样频率、量纲单位及编码规则均不统一。这种多维异构性导致原始数据无法直接用于融合分析,必须构建系统化预处理框架。

针对数据质量问题,首先实施清洗规则:对于传感器流数据的缺失值,采用基于时间序列的线性插值法补全;针对MES记录中的异常值,结合业务规则进行阈值过滤;文本类数据则通过正则表达式提取关键指标。数据标准化是消除量纲影响的核心步骤,对数值型特征进行z-score归一化处理,归一化处理公式如式(1)所示:

式中,x为原始数据点;μ表示该特征在训练集的均值;σ为标准差。经此转换,不同量纲的数据被映射到相同尺度。对于类别型特征,采用独热编码生成二进制向量,避免数值大小引发的误导性权重分配。

跨源数据的时间对齐是融合成败的关键。具体需要设计三级对齐策略:第一级基于NTP协议同步各数据源的系统时钟;第二级对低频数据通过滑动窗口均值法生成与高频传感器匹配的时间片;第三级采用动态时间规整算法对齐因设备响应延迟造成的时序偏移,最终构建统一时间轴下的多维度数据矩阵。

2.2基于特征融合的异常检测模型

传统单源特征输入仅能反映制造系统的局部状态:振动传感器捕捉机械结构异常,温度数据指示冷却系统故障,而生产日志则关联流程逻辑错误。这种割裂的观测视角导致两个根本缺陷:无法识别多因素耦合故障,且对微弱关联信号缺乏敏感性。基于此,多源特征融合构建全局视图,将预处理后的跨源特征向量整合为统一的高维张量,使隐性关联显性化。

特征级融合结构采用注意力加权机制实现动态特征选择[4]。该机制通过三层感知器网络计算各特征的贡献权重:输入层接收所有特征向量,隐藏层学习特征间非线性关系,输出层生成权重概率分布。关键步骤由特征加权公式实现,如式(2)所示:

式中,xi表示第i个特征向量;f(xi)为注意力评分函数;wi为归一化权重。αi为归一化后的注意力权重,表示特征xi在最终融合输出中的占比。xfused为融合后的统一特征向量,综合考虑所有输入特征在当前任务中的重要性,并作为后续异常检测模型(如孤立森林)的输入。该设计赋予模型动态聚焦能力,当振动特征出现异常峰值时,其权重自动提升至主导地位;而在稳态运行阶段,能耗与生产节拍特征获得更高权重。这种自适应机制可以显著降低冗余特征干扰。

选择孤立森林作为检测核心,因其具有独特优势:该模型通过随机划分特征空间构建隔离树,依据异常点更易被隔离的特性进行识别。适配性具体体现在三方面:首先,高维特征融合后的张量空间恰好满足该模型对维度复杂性的处理能力;其次,无需预设分布假设的特性适应工业数据非高斯分布特点;最后,线性时间复杂度满足平台实时性需求。模型训练时采用200棵隔离树构成集成,每棵树随机采样128个实例,通过路径长度均值计算异常分数。当多源特征的联合异常分数超过阈值时,触发异常事件标记。这种设计可以有效捕捉特征间的非线性异常模式,例如当振动与电流特征同时偏离正常轨迹但未达单源报警阈值时,融合模型仍可准确识别复合异常。

2.3面向决策融合的异常验证策略

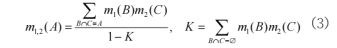

单一异常检测模型在复杂工业环境中面临固有局限,特征融合模型虽可以提升全局感知能力,但其决策边界仍受训练数据分布制约,导致特定工况下误报率升高。基于D-S证据理论的融合方法构建多模型协同决策框架可以对此进行有效解决。具体而言,需要部署三个异构检测器:孤立森林模型捕捉特征空间离群点;LSTM时序网络识别模式偏离;基于规则的专家系统验证业务逻辑合规性。每个检测器输出转化为证据体:定义识别框架χ={N,A}(N为正常状态,A为异常状态),各模型对子集的信度分配构成基本概率赋值函数。关键融合步骤通过Dempster组合规则实现,如式(3)所示:

式中,m1(B)和m2(C)分别为两个证据源对命题B和C的信度分配;K量化证据间冲突程度。该公式通过归一化因子1-K消除冲突影响,使融合结果聚焦于共识区域。多证据源按序组合,先融合孤立森林与LSTM的结果,再与专家系统输出合成。

2.4平台集成与实时处理架构

多源数据融合的异常识别方法需深度集成至智能制造软件平台的基础架构中,部署采用分层逻辑是主要措施,包括在数据接入层通过OPC UA协议对接设备传感器,同时调用MES/ERP系统的API接口获取业务数据;计算层嵌入预处理模块与融合检测模型;服务层提供实时告警接口与历史分析面板[5]。这种分层解耦设计确保功能模块可独立升级,例如当新增视觉检测数据源时,仅需扩展接入层驱动而无需重构核心算法。

为满足毫秒级响应需求,设计基于Kafka+Flink的分布式流处理管道。原始数据经Kafka生产者写入消息队列,其分区策略按设备物理分组,保障同源数据有序性。Flink引擎消费数据后执行三级处理:并行运行数据清洗与标准化算子、每5秒滚动窗口执行特征加权与孤立森林检测、异步调用D-S证据融合服务。同时,关键优化在于状态管理,可以通过Flink的Keyed State保存设备历史特征均值,使标准化计算无需回溯全量数据;采用Checkpoint机制,每30秒持久化状态,保障故障恢复时数据连续性。

异常告警触发遵循动态分级机制,当融合置信度时标记为L2预警,通知工程师核查,升级为L1告警,自动触发设备降速。同时,将每次告警生成全链路追踪日志,记录原始数据快照、融合中间结果及决策路径,存储至Elasticsearch集群。为避免告警风暴,还需设计抑制规则:同一设备在10分钟内连续触发相同异常时,仅首次告警全渠道推送,后续事件压缩为日志更新。

3平台异常识别性能对比评估

实验环境搭建于某汽车零部件制造企业的曲轴生产线,该产线包含8台CNC加工中心、3道在线检测工位及自动物流系统。具体设计三组对照实验:第一组采用SCADA单源数据驱动的孤立森林模型(记为S-IF),第二组融合SCADA与振动频谱特征但未使用注意力加权(记为SV-RF),第三组为本文提出的全融合方法(MF-DS)。所有方法在相同测试集运行,该时段包含刀具磨损渐进故障、轴承松动突发故障及物料缺陷等典型场景。

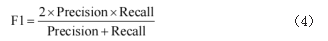

评估指标方面则聚焦识别精度与时效性,具体包括精确率、召回率、F1值、响应延迟。其中,F1值计算公式如式(4)所示:

式中,Precision定义为TP/(TP+FP),Recall为TP/(TP+FN)。TP表示真正例,FP表示假正例,FN表示假反例。

本文方法在误报抑制与响应速度上优势显著:特征加权机制通过动态调整多源贡献权重,避免了单一传感器噪声引发的误触发;决策融合则利用多模型交叉验证,有效过滤瞬时干扰。

4结语

综上所述,多源数据融合异常识别方法,通过特征级融合与决策级验证的双重机制,显著提升了智能制造软件平台的异常感知能力。评估实践表明,该方法能有效捕捉复合型故障特征并实现早期预警,为主动维护决策提供可靠依据。展望未来,研究还需聚焦增量学习框架优化与边缘计算资源调度,使模型不断适应新的数据模式,保持良好性能,提高数据处理效率,确保在复杂的生产环境中及时识别异常,推动智能制造软件平台的持续发展和优化。

参考文献

[1]王宁,李盼盼,赵哲耘,等.基于卷积神经网络的智能制造过程质量异常诊断[J].运筹与管理,2022,31(6):220-225.

[2]吴神风,刘宇,冉倩,等.基于模糊PID的智能制造生产线控制算法设计[J].智能制造,2024(1):110-115.

[3]刘嘉文.物联网与大数据融合在化工企业智能制造中的应用探索[J].信息与电脑,2025,37(3):84-86.

[4]周江林,张博,孔祥君,等.智能制造执行系统技术发展及工业软件平台构建分析[J].智能制造,2022(2):62-66.

[5]马春生.智能制造技术下异常数据信息化分析方法[J].电工技术,2024(8):144-147.