脱碳煤气化炉渣基层力学性能研究论文

2025-11-07 14:50:06 来源: 作者:xuling

摘要:为提高煤气化炉渣资源利用率,实现煤气化炉渣高值化利用,以GSP气化炉湿排煤气化炉渣为研究对象,通过浮选脱碳技术确定煤气化炉渣脱碳程度,对煤气化炉渣原材料及混合料进行试验研究。

摘要:为提高煤气化炉渣资源利用率,实现煤气化炉渣高值化利用,以GSP气化炉湿排煤气化炉渣为研究对象,通过浮选脱碳技术确定煤气化炉渣脱碳程度,对煤气化炉渣原材料及混合料进行试验研究。结果表明:煤气化炉渣脱碳程度对压碎值、烧失量的影响呈负相关,说明w(C)影响煤气化炉渣理化特性。从混合料力学性能看,脱碳程度越高,表面残碳及炉渣吸水率对基层混合料力学性能的影响越小,力学性能提升显著。

关键词:煤气化炉渣;浮选脱碳;物相分析;抗压强度

0引言

随着国家能源结构的调整,以煤气化技术为主的现代煤化工产业迅速发展,同时,产生了大量的燃煤固体废弃物—煤气化炉渣。截止2023年,我国煤气化炉渣年产量约为1.5亿t,回收利用率仅为20%左右。大量贮存废渣被堆存或填埋,不仅浪费了宝贵的土地资源,而且对环境造成严重污染。因此,如何提高煤气化炉渣利用率,寻找高效处置方式,实现煤气化炉渣变废为宝,成为煤化工行业急需解决的问题。高海洋[1-2]等对煤气化炉渣资源化利用现状进行了归纳分析,探讨了煤气化炉渣在建筑材料、道路材料领域应用存在的不足及建议。史达[3-5]等对煤气化炉渣浮选脱碳技术进行了研究,通过碳灰分选效果评价确定影响脱碳的主要因素。于伟[6]等通过浮选脱碳试验,研究了脱碳后炉渣表面形貌、孔隙结构与表面官能团,确定粗-精-扫浮选工艺可以使碳灰得到较好的分离。赵世永[7-9]等通过对气化炉灰渣的理化特性及浮选脱碳工艺进行研究,发现细渣中的残碳含量明显高于粗渣,且采用超声波预处理可以改善浮选脱碳效果。本文以脱碳煤气化炉渣为研究对象,研究脱碳程度对集料性质及力学性能的影响,探究脱碳煤气化炉渣高值化利用的可行性,为深化煤气化炉渣道路材料资源化利用提供参考。

1材料及试验方法

1.1原材料

研究所用煤气化炉渣(Coal Gasification Slag,以下简称“CGS”)试样来自国家能源集团宁夏煤业有限公司GSP气化炉所排湿渣,脱碳工艺选用XFD-1.0 L型单槽式浮选机进行浮选脱碳,选择脱碳程度为30%、70%的煤气化炉渣与未进行脱碳的煤气化炉渣开展后续试验研究。对比未进行预处理的普通湿排煤气化炉渣与进行预处理后脱碳煤气化炉渣的外观形貌,如图1所示。普通煤气化炉渣在烘干状态下呈粉末状,而脱碳煤气化炉渣外观颗粒状明显,烘干状态下粉末状较少。脱碳70%的煤气化炉渣相比于脱碳30%的煤气化炉渣,颗粒外观更加光滑,颗粒感更明显,表面无明显残余碳,无扬尘。

1.2试验仪器及方法

采用X射线荧光光谱仪对脱碳煤气化炉渣进行化学成分分析,采用X射线衍射仪分析其物相。采用成型机与多功能路面强度试验机分析混合料的力学性能。试样制作、养护和测试方法依据《公路工程无机结合料稳定材料试验规程》要求。

2脱碳煤气化炉渣理化特性研究

2.1化学组成

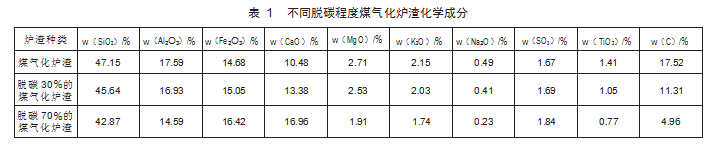

对三种脱碳程度煤气化炉渣试样进行化学成分分析,如表1所示,旨在分析w(C)对煤气化炉渣性能的影响。

2.2物相分析

对三种脱碳程度煤气化炉渣进行X射线衍射分析,如图2所示。脱碳70%后的煤气化炉渣在25°~30°时衍射峰更明显。但整体来看,未处理煤气化炉渣、脱碳30%的煤气化炉渣和脱碳70%的煤气化炉渣的整体矿物种类大体相同,除含有钙长石、钙铁辉石、钾长石和钙黄长石外,还包含少量的莫来石。

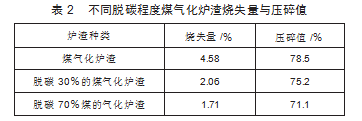

2.3物理特性

三种煤气化炉渣烧失量及压碎值如表2所示。由表2可知,不同脱碳程度煤气化炉渣的烧失量为普通湿排煤气化炉渣烧>脱碳30%的煤气化炉渣>脱碳70%的煤气化炉渣。这是因浮选脱碳后的煤气化炉渣表面灰分质量分数减少、碳质量分数降低,故烧失量较小。压碎值指标进一步证实了脱碳程度对集料压碎值的影响,即未进行脱碳的煤气化炉渣压碎值最大,达到78.5%。而脱碳70%的煤气化炉渣压碎值最小,为71.1%。

3脱碳煤气化炉渣力学性能研究

3.1配合比设计

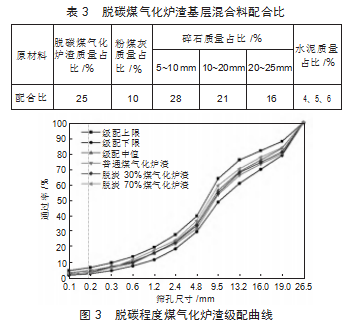

研究采用脱碳煤气化炉渣替代部分细集料开展水泥粉煤灰稳定煤气化炉渣配合比设计,根据《JTGT F20—2015公路路面基层施工技术细则》要求以及脱碳煤气化炉渣特性,选用CF-A-2S级配,配合比及级配曲线如表3、图3所示。

3.2试件制备

依据《JTG E51—2009公路工程无机结合料稳定材料试验规程》中的试件制作方法,本试验试样所用材料的公称最大粒径小于26.5 mm,采用Φ150 mm×150 mm试模成型试件,养护要求为标准养护室温度为20℃±2℃,相对湿度在95%以上。试件成型后,采用脱碳煤气化炉渣的成型试件颜色偏黑,减少了表面残余碳的灰分,如图4所示。

3.3力学性能分析

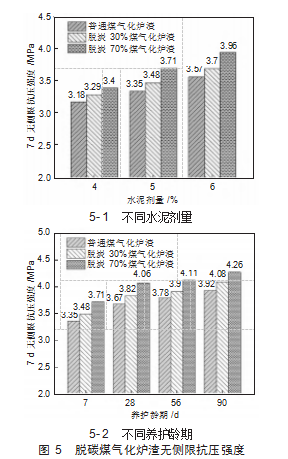

为系统分析脱碳煤气化炉渣力学性能,对不同脱碳程度、不同水泥剂量和不同养护龄期下的基层混合料配合比进行无侧限抗压强度分析,分析结果如图5所示。

由图5可知,三种配合比基层混合料无侧限抗压强度均随着水泥剂量、养护龄期的增长而增加。在相同条件下,抗压强度变化规律为脱碳70%的煤气化炉渣>脱碳30%的煤气化炉渣>普通煤气化炉渣。说明煤气化炉渣表面的残余碳会在一定程度上影响混合料水化反应的发生。

4结论

本文以煤气化炉渣为研究对象,对不同脱碳程度煤气化炉渣的理化特性与矿物成分进行分析,从原材料及混合料外观方面对比表面残余碳对煤气化炉渣的影响,通过混合料配合比设计,进行基层水稳试件制作,并对混合料力学性能开展无侧限抗压强度试验,得出如下结论:

1)煤气化炉渣表面w(残C)对煤气化炉渣原材料压碎值与烧失量的影响呈负相关,即脱碳程度越高,w(C)越低,则煤气化炉渣烧失量与压碎值越小。

2)脱碳后的煤气化炉渣矿物组成与普通湿排煤气化炉渣基本相同,从XRD衍射峰上看,以钙长石、钙铁辉石、钾长石和莫来石为主,说明脱碳处理不会影响煤气化炉渣矿物组成,仅消除了表面的残余碳。

3)进行脱碳处理的煤气化炉渣可以有效提高基层混合料的力学性能,且脱碳程度与力学强度呈正比。

4)后续研究中,将进一步探究不同浮选脱碳工艺对煤气化炉渣脱碳效果及性能影响的内在机理。

参考文献

[1]高海洋,梁龙,靳开宇,等.煤气化渣资源化利用综述[J].煤炭科学技术,2024(8):192-208.

[2]武立波,宋牧原,谢鑫,等.中国煤气化渣建筑材料资源化利用现状综述[J].科学技术与工程,2021,21(16):6565-6574.

[3]史达,张建波,杨晨年,等.煤气化灰渣脱碳技术研究进展[J].洁净煤技术,2020,26(6):1-10.

[4]解维伟,张子洞,李梓赫,等.煤气化细渣磨矿及浮选脱碳研究[J].能源环境保护,2023,37(6):138-146.

[5]吴思萍,赵凯,董永胜,等.气化细渣浮选脱碳研究进展[J].华电技术,2020,42(7):81-86.

[6]于伟,王学斌,白永辉,等.煤气化细渣浮选脱碳试验研究[J].洁净煤技术,2021,27(3):81-87.

[7]赵世永,吴阳,李博.Texaco气化炉灰渣理化特性与脱碳研究[J].煤炭工程,2016,48(9):29-32.

[8]何国锋,柳金秋,徐彤,等.水煤浆气化细灰碳灰分布特性及其分离试验研究[J].煤炭科学技术,2021,49(4):82-89.

[9]王学斌,于伟,陈永强,等.气化渣高温预热脱碳工艺及其固相产物水泥特性试验[J].洁净煤技术,2023,29(7):78-86.