石油化工配管中高温材料耐腐蚀性提升技术探讨论文

2025-11-07 11:42:44 来源: 作者:xuling

摘要:为提升石油化工配管在高温环境下的耐腐蚀性,研究不同腐蚀机理并分析高温材料耐蚀技术。采用表面处理、纳米复合材料及热处理方法,通过实验对比材料耐蚀性及防护效果。

摘要:为提升石油化工配管在高温环境下的耐腐蚀性,研究不同腐蚀机理并分析高温材料耐蚀技术。采用表面处理、纳米复合材料及热处理方法,通过实验对比材料耐蚀性及防护效果。结果表明,合理的涂层、防护性复合材料及优化热处理工艺可显著降低腐蚀速率,提高配管使用寿命。研究为高温腐蚀环境下材料选择与防护策略提供了理论支持与工程参考。

关键词:石油化工配管;高温腐蚀;耐蚀材料

0引言

石油化工配管在高温、腐蚀介质作用下易失效,严重影响设备安全性与使用寿命。现有耐蚀材料在极端工况下仍存在局限,针对这一问题,需深入研究高温腐蚀机理,优化表面处理、复合材料及热处理技术。通过实验分析不同技术的防护效果,为材料选择与防护措施提供科学依据,提升配管耐腐蚀性,确保系统长期稳定运行。

1石油化工配管高温腐蚀机理分析

在高温环境下,金属表面与氧气反应形成氧化膜,能一定程度上保护材料,但膜层破损或不稳定时,氧化反应持续进行,导致材料失效。高温会加速氧化膜形成,部分合金氧化膜保护性较差,易被腐蚀穿透。硫化腐蚀在石油化工配管中尤为严重,含硫气体与金属反应生成硫化物,破坏金属结构,引发脆化并加速腐蚀[1]。不锈钢等合金在高温高压下硫化速率显著提升。氯化腐蚀在含氯环境中尤为突出,氯离子渗透金属表面,破坏保护膜,引发局部电化学腐蚀。石油化工过程中,氯化物副产品加剧高温腐蚀,导致材料快速失效。

2高温材料耐腐蚀技术应用

2.1表面处理与涂层技术

热喷涂技术广泛用于石油化工领域,包括等离子喷涂、高速氧燃料喷涂、电弧喷涂等。其可在金属表面形成致密陶瓷或金属涂层,如氧化铝、氧化钇稳定氧化锆,提高抗氧化和抗硫化能力;镍基、钴基合金涂层适用于含氯介质,具优异抗氯化腐蚀性能。化学气相沉积与物理气相沉积可形成高致密碳化钛、氮化钛涂层,增强耐磨、抗氧化和抗点蚀能力[2]。化学镀镍因均匀镀层与优良抗腐蚀性,适用于高温高压环境。硅铝、铝及耐高温聚合物涂层可隔绝腐蚀介质,降低氯化物和硫化物侵蚀。极端工况下,多层复合涂层(如金属-陶瓷复合涂层)可进一步提升防护效果。

2.2纳米与复合材料技术

纳米材料在防腐领域的应用主要体现在纳米氧化物(A₂Oз、SIO2、TIO₂)和纳米金属颗粒(Ni、Mo、Cr)掺杂改性,可在金属表面形成致密氧化膜,提高抗氧化、抗硫化和抗氯化能力。纳米氧化锆具高温稳定性,增强涂层耐高温及抗化学侵蚀性能。复合材料结合不同特性,实现优异耐腐蚀性能。金属-陶瓷复合材料兼具金属延展性与陶瓷耐腐蚀性,抵御高温氧化与硫化腐蚀;碳纤维增强与陶瓷基复合材料因高强度、低密度和优异抗腐蚀性,广泛应用于石油化工配管[8。纳米复合涂层在防腐涂层中添加纳米颗粒,提高涂层致密性与耐蚀性,如聚合物涂层掺杂纳米SiO2或石墨烯,可增强耐高温与抗氯化腐蚀性能。

2.3热处理与自修复技术

热处理技术可显著提升金属材料的抗氧化、抗硫化和抗氯化能力。常见方法包括固溶处理、时效处理、渗碳和渗氮。固溶处理均匀分布合金元素,消除晶界析出物,提高耐腐蚀性。不锈钢经固溶处理后,铬元素形成均匀固溶体,增强抗氧化与抗点蚀能力;渗氮处理在表面形成高硬度氮化层,提高抗腐蚀和耐磨性,适用于高温高压环境。自修复技术是材料科学的重要突破,包括高温氧化、微胶囊和陶瓷基自修复。高温氧化自修复利用铝、铬、硅等元素在高温下形成致密氧化膜,隔离腐蚀介质,含硅不锈钢可生成SiO2膜防止硫化物侵蚀。微胶囊自修复则在涂层嵌入微胶囊,破裂后释放修复剂填补裂纹,提高耐久性。陶瓷基复合材料的自修复技术利用内部氧化物填充裂纹,保持材料完整性,增强高温抗腐蚀能力。

3实验方案

3.1实验方法与设计原则

本实验评估不同高温材料在腐蚀环境中的耐腐蚀性能,并分析不同防护技术对材料性能的影响。实验采用科学、系统的设计方法,综合比较三种典型高温耐腐蚀材料的表面处理、纳米增强和热处理工艺。为确保可比性,所有样品采用统一尺寸矩形片,处理工艺和实验环境保持一致。实验模拟石油化工配管实际使用的腐蚀环境,设置高温氧化、硫化和氯化,以加速腐蚀过程,确保测试结果能真实反映材料在实际工况下的性能表现。不同材料在不同环境下暴露一定时间后进行取样,采用失重法、扫描电子显微镜、X射线衍射等手段进行分析。本实验的设计原则包括合理的实验分组、严格的实验控制与数据采集,确保实验结果的可靠性与科学性。实验过程中,通过对比分析不同材料和处理工艺的腐蚀速率、腐蚀产物和微观结构变化,综合评估其耐腐蚀性能。这一实验方案为石油化工配管耐腐蚀技术的优化提供了科学依据。

3.2实验材料与样品制备

本实验选用镍基合金、不锈钢和陶瓷基复合材料作为高温耐腐蚀材料,广泛应用于石油化工行业,能承受高温、酸性或氯化环境中的腐蚀作用。材料初始形态为3 mm厚的金属片或陶瓷板,按不同处理工艺分为多组,其中一组为原始未处理样品,其他组分别采用表面涂层技术、纳米增强技术和热处理技术。表面涂层采用Al2O3和SiO2涂层,通过喷涂或浸渍确保均匀覆盖;纳米增强技术使用纳米TiO2颗粒通过溶胶-凝胶法均匀分布;热处理采用渗氮和固溶处理,改变表面硬度和晶体结构,提升抗腐蚀能力。实验材料的选择和处理方法确保每种材料在不同腐蚀环境下的适应性,并且能够为后续的耐腐蚀性能评估提供充分的实验依据。所有样品在处理后均进行尺寸精确测量,并进行表面平整度检查,以确保各组试样的一致性和准确性。所有样品将经过清洗、干燥和加热至适宜的实验温度,保证实验过程中不存在任何外部污染物的干扰。

3.3腐蚀环境模拟与测试

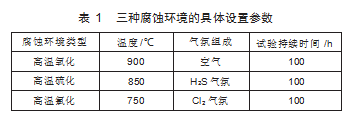

如表1所示,为模拟石油化工配管在高温环境中的实际腐蚀情况,本实验设置了三种典型的腐蚀环境:高温氧化环境、高温硫化环境和高温氯化环境。这些环境能够有效地模拟石油化工领域中常见的腐蚀条件,帮助评估不同处理技术对高温材料耐腐蚀性能的改善效果。在高温氧化环境下,实验样品暴露于900℃的空气中,模拟氧气在高温下对材料的氧化作用。该环境适用于分析材料在空气中长时间暴露的腐蚀行为。对于高温硫化环境,实验样品暴露在850℃的H2S气氛中,模拟酸性气体对材料的侵蚀;在高温氯化环境下,实验样品在750℃的Cl2气氛中进行腐蚀模拟,主要用于分析材料在氯化环境中的耐腐蚀性能,尤其是对氯化腐蚀敏感的金属材料。

每种腐蚀环境下的样品将在100 h内持续暴露,期间每隔20 h进行一次取样与检查。每个取样周期结束后,样品将用去离子水清洗干净,并在60℃下干燥24 h,确保腐蚀产物的准确分析。腐蚀测试采用失重法来测定材料的腐蚀速率。通过测量每次取样后样品的质量变化,计算其腐蚀速率。使用扫描电子显微镜和能谱分析对样品的腐蚀表面进行微观观察,分析腐蚀产物的形态和组成。X射线衍射分析则用于检测腐蚀层的物相组成,以进一步验证不同腐蚀环境下的材料性能变化。

4实验结果分析

4.1材料耐腐蚀性对比

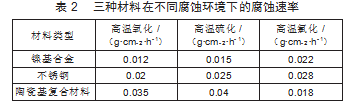

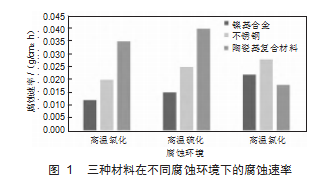

在本实验中,通过对比不同高温材料在三种典型腐蚀环境中的耐腐蚀性,全面评估材料的性能表现。实验结果表明,不同材料的耐腐蚀性能存在显著差异,且其耐腐蚀性与所采用的处理技术密切相关。表2展示了三种材料在不同腐蚀环境下的腐蚀速率,在高温氧化环境中,镍基合金的耐腐蚀性最强,其腐蚀速率为0.012 g/(cm2·h),而不锈钢的腐蚀速率为0.02 g/(cm2·h),陶瓷基复合材料的腐蚀速率最高,达到0.035 g/(cm2·h);在高温硫化环境下,镍基合金依旧表现出较好的耐腐蚀性,其腐蚀速率为0.015 g/(cm2·h),不锈钢和陶瓷基复合材料的腐蚀速率分别为0.025 g/(cm2·h)和0.040 g/(cm2·h);在高温氯化环境中,陶瓷基复合材料表现出了显著的耐腐蚀性,其腐蚀速率仅为0.018 g/(cm2·h),镍基合金和不锈钢的腐蚀速率分别为0.022 g/(cm2·h)和0.028 g/(cm2·h)。

如图1所示,可以看出直观的数据对比,镍基合金在高温氧化和高温硫化环境中展现了较强的抗腐蚀能力,这与其优异的高温稳定性和较高的耐硫化性有关。陶瓷基复合材料在高温氯化环境中表现优异,表明其表面结构对氯化物的防护作用较强。相比之下,不锈钢在所有腐蚀环境中表现较为平庸,尤其是在高温硫化和氧化环境中,其耐腐蚀性较弱,这是由于钢基材的脆弱性以及表面钝化膜的损耗。

4.2表面处理效果分析

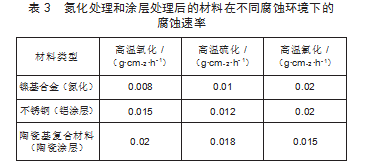

本实验通过对比不同表面处理方法对高温材料的耐腐蚀性能的改善效果,探讨表面处理在实际应用中的可行性和效果。实验主要采用了两种表面处理方法:氮化处理和涂层处理。氮化处理通过在高温环境下将氮气引入材料表面,形成氮化层,增强材料表面的硬度和耐磨性。由表3可得,在高温氧化和硫化环境中,氮化处理能够显著降低材料的腐蚀速率。以镍基合金为例,经过氮化处理后,其在高温氧化环境中的腐蚀速率由0.012 g/(cm2·h)降至0.008 g/(cm2·h),显示出明显的耐腐蚀性能提升;涂层处理则是通过在材料表面涂覆一层抗腐蚀性强的涂层,如铝涂层或陶瓷涂层,形成一道物理屏障,防止腐蚀介质与材料直接接触。铝涂层和陶瓷涂层在实验中表现出较好的耐腐蚀效果,尤其是在高温硫化环境下,铝涂层材料的腐蚀速率从0.020 g/(cm2·h)降低至0.012 g/(cm2·h),陶瓷涂层则从0.035 g/(cm2·h)降低至0.018 g/(cm2·h)。

4.3失效机理与优化建议

在石油化工配管高温环境下,材料的失效主要由高温氧化、硫化腐蚀、氯化腐蚀及应力腐蚀开裂等因素共同作用导致。氧化失效通常是由于高温下材料表面与氧气反应形成氧化层,氧化层若不致密或易剥落,会加速腐蚀过程。硫化腐蚀多发生在含硫介质中,高温条件下,硫化物容易与金属基体反应,生成疏松的腐蚀产物,导致材料机械性能下降。氯化腐蚀则是由于氯离子对材料的强烈侵蚀作用,破坏钝化膜,形成局部腐蚀。应力腐蚀开裂则发生在应力与腐蚀介质共同作用下,材料沿晶界或穿晶裂纹扩展,最终导致断裂[5]。针对这些失效机理,可从以下几个方面进行优化:提高材料本身的耐高温腐蚀性能,比如,选用高镍、高铬合金,提高材料的抗氧化和抗硫化能力;优化表面处理技术,如采用高温抗氧化涂层,增强材料表面的抗腐蚀屏障;引入纳米复合材料或热处理技术,改善材料的微观组织结构,提高耐腐蚀性能;加强应力控制与工程设计,减少应力集中区域,优化焊接工艺,降低应力腐蚀开裂的风险。

5结论

石油化工配管在高温环境下易发生氧化、硫化、氯化腐蚀及应力腐蚀开裂等失效形式,采用高性能耐腐蚀材料、优化表面处理技术、引入纳米复合材料及热处理工艺,可有效提升配管的耐腐蚀性能,延长服役寿命。未来研究应进一步优化材料成分设计与表面改性技术,结合智能监测手段,实现高温腐蚀环境下材料服役性能的实时评估与预测,提高系统安全性与稳定性。

参考文献

[1]王焕焕,马胜军,王清海,等.保温层下腐蚀及防护涂料研究现状[J].涂层与防护,2025,46(1):57-60.

[2]孙玉莲.石油化工高温设备的腐蚀与设计选材[J].化工设计通讯,2018,44(9):128-129.

[3]陈元龙.炼油厂和石油化工中的高温腐蚀[J].石油化工腐蚀与防护,1988(2):43-61.

[4]肖慧.石油化工工艺管道的腐蚀及防护技术[J].中国石油和化工标准与质量,2025,45(4):16-18.

[5]马波.石油化工设备防腐蚀技术研究[J].设备管理与维修,2023,(20):155-157.