某海上平台低压液烃回收探索与实践论文

2025-11-07 10:22:08 来源: 作者:xuling

摘要:基于目前生产工况以及油气田低碳可持续发展,研究制定了一套低压液烃回收方案,每年可增收7 300 m3液烃,创造了良好的经济效益,为海上油气田液烃回收提供了借鉴。

摘要:渤海某中心处理平台在生产过程中常出现火炬放空量大的现象;闭式排放罐液位较快上涨,且闭式排放罐转液泵频繁出现气蚀现象。现场探索分析得知:天然气低压压缩机运行过程中,排放大量液烃至闭式排放系统,一方面液烃至闭式排放罐降压后大量挥发进入火炬放空,造成资源浪费,火炬放空量增加;另一方面液烃进入转液泵后极易汽化,导致离心泵气蚀、叶轮损坏。基于目前生产工况以及油气田低碳可持续发展,研究制定了一套低压液烃回收方案,每年可增收7 300 m3液烃,创造了良好的经济效益,为海上油气田液烃回收提供了借鉴。

关键词:天然气压缩机;液烃回收;火炬放空;流程优化

0引言

渤海某海上油气田中心处理平台设有原油、天然气、生产水、液烃等生产处理系统,用于处理油田群多个井口平台近百口油气井的产液。该中心平台设置有较为全面的原油处理系统、天然气处理系统、生产水处理系统以及液烃处理系统等。原油经过段塞流捕集器、原油一级分离器、原油二级分离器分离脱水,品质达标后经海底管线输送至陆地终端处理销售。经原油一级分离器和原油二级分离器分离器分离出的生产水,进入生产水处理系统净化处理,达标后的生产水,经过注水泵增压回注地层。天然气则经过段塞流捕集器、原油一级分离器、原油二级分离器逐级脱出,并分别进入高压压缩机、中压压缩机、低压压缩机进行逐级增压处理,增压后的天然气,经过三甘醇脱水系统进行脱水处理,达标后天然气经海底管线输送至陆地终端处理销售以及供平台透平发电机组使用。在天然气逐级压缩、冷却过程中会产生大量的液烃,其高压压缩机、中压压缩机排放的液烃经液烃转运泵增压后进入液烃处理系统脱水,达标后再与天然气一起经海底管线外输至陆地终端处理销售。而低压压缩机排放的低压液烃则进入闭式排放罐(闭排罐),再经闭排罐转液泵(离心泵)增压输送至原油系统进行回收处理。闭排罐用于接收平台工艺流程带压液体介质的排放,同时兼顾低压火炬分液罐的功能,其气相直接通向平台火炬头。

在该平台正常生产过程中,操作人员发现如下生产现象:低压火炬放空量较大,且放空量呈现规律性变化;闭排罐每日接收上游液量较多,罐内液位上涨较快,且闭排转液泵(离心泵)转液时频繁出现“气蚀”,导致转液困难、甚至叶轮损坏。为此,现场人员针对上述异常工况进行探讨,深入工艺流程探索,明确上述问题缘由,并研究制定了一套低压液烃回收方案。

1问题探讨

1.1低压液烃回收价值

油气田在生产过程中,天然气由压缩机增压、冷却器降温冷凝产生的液烃,主要以水和烃类物质组成,烃类以(C5-C8)的烃类为主,其热值高、经济价值可观[1-4]。现场为评价低压液烃的回收价值,对平台天然气低压机一级、二级压缩冷却产生的液烃(如图1所示)进行了含水分析。因液烃易挥发、汽化,且易燃易爆,难以进行离心测含水,现场采用自然重力分离的方法测算含水,低压一级液烃含水质量分数约39%、低压二级液烃含水质量分数约12%。

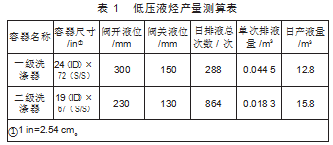

因低压液烃排放管线未加装流量计,无法精准测量其产量。为了进一步分析低压体系液烃回收价值,现场在生产系统稳定的基础上,利用容积法对低压液烃的产量进行测算。

测算方法为:以天然气低压机一级、二级洗涤器液位控制阀开启液位设定值,减去关闭液位设定值,并乘以容器圆柱横截面积,进而测算出单次排液量。通过平台中控系统记录低压机一级、二级洗涤器每日排液次数,进而核算低压机总液烃产量。所得数据记录见表1。

根据测算,低压一级液烃每日排放量约7.8 m3,低压二级液烃每日排放量约13.9 m3,若能有效回收,年度低压液烃回收约7 920 m3,回收量可观,具有较好潜在经济价值。

1.2低压液烃系统

海上油气开采因其高投资、高风险、占用面积紧缺,对设备设计尺寸、质量要求十分严格[5],陆地液烃回收方法不适用于海上油气田。目前,海上平台液烃回收主要采用以下几种方式:液烃脱水达标后,通过增压进入输气管线外输至陆地处理终端;通过精馏塔从液烃中回收合格的LPG产品;将液烃转运至原油流程处理再处理回收。该平台主要将低压液烃转液至原油系统进行回收[6-7]。

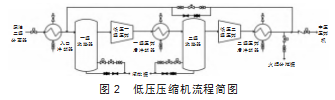

如图2所示,该平台设有一台滑片式低压压缩机,用于处理原油二级分离器脱出的低压天然气。来自原油二级分离器的低压天然气,经入口冷却器由70℃冷却至30℃,冷却后的天然气进入一级洗涤器脱液,其操作压力为30 kPa,脱除的低压一级液烃经过一级洗涤器的液位控制阀流程进入闭排罐。脱液后的天然气经低压机进行一次增压,压力由30 kPa增压至260 kPa。经一次增加的天然气温度上升至72℃,再经一级压缩后冷却器冷却至25℃,再进入二级洗涤器脱液,其操作压力为260 kPa,脱除的低压二级液烃经过二级洗涤器的液位控制阀流程进入闭排罐。脱液后的天然气经过低压机进行二次增压,压力由260 kPa提升至550 kPa,经二次增压的天然气温度上升至67℃,再经过二级压缩后冷却器冷却至22℃,最后经流程输送至下游,与来自原油一级分离器的中压体系天然气汇合,进入天然气中压压缩机进一步处理。而进入闭排罐的低压一级液烃和低压二级液烃则经过闭排转液泵转运至原油处理系统。

1.3异常工况分析

1.3.1低压火炬放空量大、放空量呈现规律性变化

火炬系统设置有“长明灯”,是保证油气田安全生产的重要设施之一,在正常生产过程中,火炬燃烧仅由长明灯维持。该平台在实际生产过程中,出现火炬放空量大于长明灯燃气消耗量,并且放空量时而大,时而小,呈现规律性变化,在放空量较小时也大于长明灯的实际天然气消耗量。经过现场工艺流程的排查分析,发现该规律与低压机一级、二级洗涤器液位调节阀开度变化曲线相吻合,推断低压液烃进入闭排罐降压闪蒸后进入火炬系统[6,8,9],进而造成火炬放空量增大。在低压机洗涤器排液时,闪蒸的液烃较多,放空量较大;在低压机洗涤器未排液时,闭排罐内留存的液烃持续闪蒸,闪蒸量较小,仍会有一定的放空,火炬放空量仍较长明灯消耗量大。

1.3.2闭排罐液位异常上涨

海上油气生产平台的闭排罐主要用于收集工艺流程中带压排放的油气混合物,是保障海上油气田安全生产、安全环保的主要设备。正常工况下,闭排罐应处于低液位且基本保持不变,但该平台闭排罐每日液位上涨较多,约接收33 m3的异常来液。通过对所有闭排来液流程的逐一排查,确定低压液烃排放是闭排罐液位异常上涨的主要源头。

1.3.3闭排泵频繁“气蚀”

闭排罐作为海上油气田的重要安全环保设备,为保证油气田的安全生产,需要闭排罐保持低液位,以应对应急工况,在闭排高液位时需要及时将液转至原油系统。该平台设计有两台闭排转液泵,转液泵均为离心泵,一用一备。对于闭排泵,在转液过程中频繁出现“气蚀”现象,且呈现如下规律:转液初期运行平稳,随着闭排罐液位降低“气蚀”愈发严重;现场检查闭排泵供液流程通畅,前置滤器无脏堵,泵的叶轮等结构均正常。经现场分析判断:进入闭排罐的液烃,在重力分异作用下,密度较小的烃类浮于罐内上部,密度较大的水则沉降至罐体下部。在进行闭排罐转液时,下步的水优先被转至下游,随着转液作业的进行,进入闭排转液泵的液烃比例逐渐增加,而液烃具有极易挥发的性质,在液烃经过闭排转液泵时,受泵体温度影响,温度略有升高,进而加剧液烃在泵壳及叶轮间挥发、汽化并导致转液泵“气蚀”。

2低压液烃回收流程优化

2.1低压液烃优化可行性分析

该平台设计有一套液烃处理系统,其主要用于液烃的脱水处理。高压液烃与中压液烃经过液烃泵增压,达到同一压力体系,一起进入液烃海水冷却器,经海水冷却器降温至35℃,再进入液烃分离器进行脱水处理,在液烃分离器内部经过凝结、碰撞、沉降,水经罐底部进入生产水处理系统,液烃经罐顶部进入下游液烃聚结滤器,进一步过滤和脱水,处理达标的液烃直接下气海管外输处理。

结合该平台液烃处理系统的设计运行情况,分析该平台液烃处理系统能否满足低压液烃回收接入的要求。结合油气田ODP预测产量与低压液烃当前预测产量,综合核算评估,该平台液烃处理系统满足低压液烃接入需求。

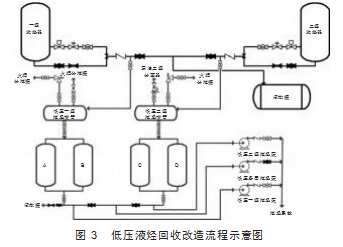

2.2低压液烃流程优化实践

在借鉴该平台中压液烃、高压液烃回收工艺的基础上,充分考虑低压液烃液量较大、液烃易挥发等特性,计划低压液烃回收改造新增液烃回收罐和回收泵。优化方案应遵循质量安全可靠、操作稳定、施工可行性、投资最小化和最大限度降低施工改造对生产影响的原则[10]。为避免液烃挥发引起离心泵“气蚀”,回收泵选用隔膜泵。为了节约改造横向占地面积,充分利用纵向空间,同时,兼顾频繁启停液烃回收泵可能增加泵故障率的风险,综合评估回收罐宜采用横截面积小、纵向高度高的立式罐。低压液烃回收改造如图3所示。

具体流程改造优化如下:低压机一级洗涤器排液管线改造连接至新增低压一级液烃横管,低压一级液烃横管连接至并联的A、B立罐,低压一级液烃各罐操作压力依靠液烃闪蒸压力维持,并在低压一级液烃横管顶部连接管线至火炬分液罐,压力可通过此流程自动泄放至火炬分液罐,以保证微正压的操作压力,同时保证低压一级液烃横管压力低于低压机一级洗涤器的操作压力,使得一级洗涤器能顺畅排液。低压机二级洗涤器排液管线改造连接至新增低压二级液烃横管,低压二级液烃横管连接至并联的C、D立罐,同样低压二级液烃各罐操作压力也依靠液烃闪蒸压力维持,并在二级液烃横管顶部设置PCV(自力式压力调节阀),PCV出口连接至原油二级分离器气相,当横管压力超过设定压力时,自动将管内压力泄放至原油二级分离器,实现操作压力的稳定调控,同时使操作压力低于50 kPa,以保证低压机二级洗涤器的顺畅排液。低压一级液烃、低压二级液烃的如此设计改造,既能保证上游洗涤器的稳定排液,又能确保下游液烃回收泵供液充足。同时,A、B、C、D四根立罐底部出口连接至可互为备用的三台液烃回收泵,同时分别给A、C立罐加装液位计,一方面用于立罐液位的监控,另一方面实现液烃回收泵自动启停的逻辑控制。

2.3低压液烃流程优化结果

改造费用评价:新增3台液烃回收泵,4个立罐,2个横管,以及改造所需的阀门、管线、和相关的仪表附件。

改造效果评价:优化流程运行一年内已高效回收低压液烃约7 300 m3;根据液烃市场经济价值,系统运行6个月内可实现改造成本回收,具有较高的改造投资价值;同时,解决了当前工艺流程存在的问题,有效弥补了低压液烃转至原油系统回收的设计缺陷。

3结论

1)本文低压液烃回收改造成功解决了火炬放空量大问题,降低了资源浪费问题,更加有效保护了海洋环境。同时,有效解决了闭排罐液位异常上涨和闭排泵气蚀难题,为海上平台的安全生产提供了进一步保障,并降低了设备损坏率,使整个生产系统的安全稳定性得到进一步提升。

2)优化流程后每日实际增收液烃约20 m3,液烃年增收量达7 300 m3,取得了良好的经济效益,为海上油气田低压液烃回收提供了借鉴。

3)石油天然气开发存在诸多不可预见性的问题,尤其是海洋油气开发。为了有效提升开发合理性,提高项目开发经济价值,一方面需要加强工程开发阶段的统筹设计,另一方面需要深入实际生产及时优化工艺流程,以实现经济效益最大化。

参考文献

[1]李建国,董杰,李浩.浅谈天然气开采过程中凝析油的环境风险[J].环境与发展,2014,26(8):93-96.

[2]穆谦益,杨亚聪,李强,等.榆林气田凝析油脱除与回收工艺技术[J].石油天然气学报,2009,31(4):307-309.

[3]安建川,梁光川.天然气凝析油处理工艺研究[J].内蒙古石油化工,2007(2):93-94.

[4]朱建民.凝析油资源现状及利用[J].党带石油石化,2003,11(2):11-13.

[5]谭越.海上油田伴生气处理及运输研究[J].船海工程,2011,40(1):135-139.

[6]郭欣,刘向东,杨天宇,等.海上油田液烃回收利用综述[J].石油和化工设备,2018,21(4):95-98.

[7]周晓红,刘向东,郭欣,等.流花油田群FPSO轻烃回收方案研究[J].中国海上油气,2018,30(4):178-182.

[8]郭欣,杨天宇,周伟,等.海上油田压缩机凝液回收方案[J].石油和化工设备,2018,21(5):103-107.

[9]徐海波,王文祥,洪毅,等.海上油气田低压气回收增压技术方案的研究[J].压缩机技术,2015(2):46-49.

[10]张尚文,王军,王辉,等.崖城13-1海洋油气平台凝析油处理系统改造[J].石油化工设备,2007(5):82-85.