精细化工合成过程中微量杂质的化验分析方法论文

2025-10-29 10:31:20 来源: 作者:xuling

摘要:针对精细化工合成过程中微量杂质的分析问题,采用GC-MS与AAS以及ICP-MS三种分析方法进行系统研究。通过对色谱条件与样品前处理以及基质效应的优化,建立了一套标准化分析方法。

摘要:针对精细化工合成过程中微量杂质的分析问题,采用GC-MS与AAS以及ICP-MS三种分析方法进行系统研究。通过对色谱条件与样品前处理以及基质效应的优化,建立了一套标准化分析方法。研究表明,GC-MS技术对有机杂质质量分数检出限为0.1×10-6,AAS对金属元素质量分数检出限达0.01×10-6,ICP-MS质量分数检出限可达0.001×10-6。该方法已成功应用于染料中间体与农药原药以及医药中间体等产品中有机杂质以及金属元素的定性定量分析。

关键词:精细化工;微量杂质;色谱-质谱联用;原子吸收光谱;电感耦合等离子体质谱

0引言

精细化工产品的纯度直接影响其性能以及应用效果,而微量杂质的存在往往会导致产品质量显著降低,随着下游应用领域对产品质量要求的不断提高,建立快速、准确、灵敏的微量杂质分析方法显得尤为重要,近年来,分析仪器技术的快速发展为解决这一问题提供了新的技术支撑,通过多种现代分析技术的优势互补,可实现对不同类型微量杂质的全面检测,为精细化工产品质量控制提供有力保障。

1实验部分

1.1仪器与试剂

Agilent 7890B-5977A气相色谱-质谱联用仪,DB-5MS毛细管柱(30 m×0.25 mm×0.25μm);PerkinElmer PinAAcle 900T原子吸收分光光度计[1],石墨炉自动进样器;Thermo Fisher iCAPRQ电感耦合等离子体质谱仪,甲醇与乙腈以及正己烷,默克公司;金属元素标准储备液(1 000 mg/L),国家标准物质研究中心;高纯气体(纯度99.999%),林德气体公司,实验用水为超纯水(电阻率≥18.2MΩ·cm)。样品前处理装置超声波清洗器,微波消解仪以及固相萃取装置[2]。

1.2实验方法

气相色谱-质谱分析条件:进样口温度280℃,柱温程序60℃(2 min)至280℃(5 min),升温速率10℃/min;载气流速1.0 mL/min;分流比10∶1[3];离子源温度230℃,电离方式EI,扫描范围m/z:50~500,原子吸收光谱分析采用石墨炉原子化法,温度程序:干燥(120℃,30 s)与灰化(500℃,20 s)与原子化(2 300℃,3 s),电感耦合等离子体质谱分析参数:射频功率1 550 W,载气流速1.05 L/min,雾化器气流0.92 L/min[4]。

1.3样品前处理

有机样品采用C18固相萃取柱(500 mg/3 mL)净化,以甲醇-水(体积比1∶1)以及正己烷洗脱,浓缩至1 mL待测,金属元素分析采用微波消解法,样品加入优级纯硝酸,按程序:120℃(5 min)与150℃(5 min)与180℃(10 min)与200℃(20 min)进行消解,定容过滤后测定,挥发性有机物采用顶空进样技术,70℃平衡20 min后进样分析[5]。

2分析方法研究

2.1色谱-质谱联用分析

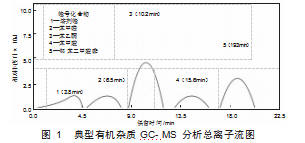

气相色谱-质谱联用技术对精细化工产品中的有机微量杂质进行分离以及鉴定,通过优化色谱条件,实现了对同系物以及同分异构体的有效分离,保留时间重复性RSD≤0.1%,质谱采用电子轰击源,扫描方式包括全扫描以及选择离子监测两种模式,全扫描模式用于未知杂质的定性分析,结合NIST质谱库进行检索以及结构确认;选择离子监测模式用于目标化合物的定量分析,检出限可达0.1×10-6,实验对5种典型有机杂质进行了分析,如图1所示,色谱峰形对称性良好,分离度大于1.5,质谱图中特征离子碎片丰度比符合定性要求,相对响应因子RSD≤5%。

2.2原子吸收光谱分析

原子吸收光谱分析采用石墨炉原子化技术,通过基体改进剂的选择以及温度程序的优化,有效抑制了基体干扰,对铅、镉、砷、汞等重金属元素质量分数进行系统分析,优化后的方法检出限分别为0.01×10-6、0.005×10-6、0.02×10-6、0.008×10-6,通过研究基体改进剂的类型以及添加量,选用钯-镁混合改进剂可显著提高分析灵敏度,同时改善测定精密度,对于不同基体的样品,采用标准加入法进行定量分析,回收率在95%~105%之间,测定值RSD≤3%。

2.3电感耦合等离子体质谱分析

电感耦合等离子体质谱法可同时测定多种金属元素,通过优化离子透镜电压以及射频功率,提高了离子传输效率,采用内标法校正基体效应以及仪器灵敏度漂移,选用铟与铋等内标元素,使测定结果更加准确可靠,方法对45种元素质量分数进行验证,线性范围为0.001×10-6~100×10-6,相关系数均大于0.999 5,通过碰撞反应池技术,有效消除多原子离子干扰,提高了测定选择性,进样系统采用在线内标添加装置,保证了分析过程的稳定性,批间精密度RSD≤2%。

3结果与讨论

3.1方法检出限比较

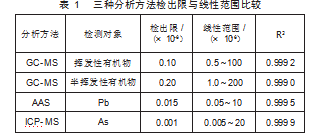

三种分析方法对微量杂质的检测能力存在显著差异,如表1所示,气相色谱-质谱联用技术对有机化合物质量分数检出限为0.1×10-6~0.5×10-6,其中挥发性化合物质量分数可达0.1×10-6,半挥发性化合物质量分数为0.2×10-6~0.5×10-6,原子吸收光谱法对重金属元素质量分数检出限在0.005×10-6~0.02×10-6范围,采用石墨炉原子化技术后灵敏度提高约10倍,电感耦合等离子体质谱法表现出最佳的检测能力,45种元素质量分数检出限普遍达到0.001×10-6~0.01×10-6水平,个别元素可低至0.000 5×10-6,通过标准曲线斜率比较发现,三种方法灵敏度排序为:ICP-MS>AAS>GC-MS,分别适用于痕量与微量以及常量水平杂质的测定。

3.2分析方法的基质效应与验证研究

样品基质效应显著影响测定结果的准确性,GC-MS分析中基质效应导致离子源污染以及色谱柱性能下降,通过基质匹配标准曲线以及内标校正有效消除;AAS测定中采用钯-镁混合基体改进剂抑制共存离子干扰;ICP-MS分析采用动态反应池技术消除多原子离子干扰,方法验证结果表明,GC-MS与AAS以及ICP-MS方法的加标回收率分别为88.5%~105.6%、95.2%~102.8%、93.5%~104.2%,相对标准偏差均小于5%,日内以及日间精密度研究表明,批内RSD≤3.5%,批间RSD≤5.2%,测定结果准确可靠。

3.3实际样品分析应用

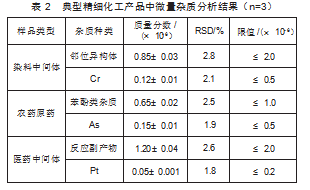

建立的分析方法已成功应用于多个精细化工产品的杂质分析,典型样品分析结果见表2,对染料中间体样品分析发现微量邻位异构体杂质质量分数为0.85×10-6,金属元素铬与镍残留质量分数分别为0.12×10-6以及0.08×10-6,农药原药中检出苯酚类杂质0.65×10-6,砷与汞质量分数分别为0.15×10-6以及0.02×10-6,医药中间体样品中检测到反应副产物质量分数1.2×10-6,催化剂残留铂与钯质量分数分别为0.05×10-6以及0.03×10-6,连续20批次样品分析结果表明方法稳定可靠,可满足生产过程质量控制以及产品质量标准制定需求。

4结语

研究结果表明,GC-MS技术在有机杂质分析中检出限达0.1×10-6,AAS以及ICP-MS技术对金属元素质量分数检测灵敏度分别达到0.005×10-6以及0.001×10-6。优化的固相萃取以及微波消解前处理技术使样品回收率达95%以上,分析方法RSD≤3%,实现了精细化工产品中10-9级杂质的准确测定。后续研究将致力于检测效率提升以及杂质数据库完善。

参考文献

[1]张永.乙醇中微量杂质的去除方法研究[J].当代化工研究,2025(2):179-181.

[2]张振华,周发海.气相色谱法测定乙腈中微量杂质试验研究[J].中氮肥,2024(5):48-52.

[3]倪珊珊,申永明,吕舜,等.气相色谱法测定高纯六氟化钼中的微量杂质[J].低温与特气,2024,42(4):49-51.

[4]胡芳,刘清海,于荣强,等.气相色谱仪测定工业氢中微量杂质气[J].中国氯碱,2024(1):36-41.

[5]张志强.色谱归一化法测定丙酮中微量杂质含量[J].中外能源,2023,28(4):83-87.