化学原料药工业建设项目环境影响评价要点 — 以上海某药企为例论文

2025-10-22 15:46:01 来源: 作者:xuling

摘要:化学原料药因其有机溶剂使用多、反应复杂且副产物多、产污环节多、污染物种类多以及排放量大,在环境影响评价过程中备受关注,尤其是废气、废水的产生及排放情况。

摘要:化学原料药因其有机溶剂使用多、反应复杂且副产物多、产污环节多、污染物种类多以及排放量大,在环境影响评价过程中备受关注,尤其是废气、废水的产生及排放情况。基于此,以上海市某制药企业为例,从生产工艺及产污节点、污染物特点及源强核算、环保治理措施等方面进行研究,提出化学原料药废气、废水环境影响评价分析要点,以期为环境影响评价工作的改进提供参考。

关键词:化学原料药;环境影响评价;废气;废水

0引言

新冠疫情发生以来,我国更加重视医药工业的发展。同时,随着人口老龄化进程的加快,健康中国建设也在全面深入推进。“十四五”时期,我国医药工业发展的机遇大于挑战。长三角地区是国家重要的制药基地,规模以上企业达1 500余家,出口交货值占全国总量的44%。化学原料药作为制剂中的有效成分,堪称医药工业的“芯片”,在医药工业中占据核心地位。而化学原料药因其有机溶剂使用多、反应复杂且副产物多、产污环节多、污染物种类多以及排放量大,在环境影响评价过程中备受关注,尤其是废气、废水的产生及排放情况。因此,本文以上海市某制药企业为例,确定化学原料药废气、废水为环境影响的评价要点,该企业采取有效的废气、废水治理措施,达到了国家排放标准。

1生产工艺及产污节点

化学原料药生产工艺类似,但工艺路线长,步骤多,编制环评文件的首要任务便是识别产污节点。该企业产品包括多种原料药,各种产品生产工艺类似,包括投料、反应、减压浓缩、离心(过滤、抽滤)、萃取、分层、洗涤、干燥、粉碎和包装,单一产品涉及多个中间体,需重复多种工艺。反应、减压浓缩、萃取、分层和洗涤均在反应釜内进行,各环节之间存在转釜,各反应釜均配备冷凝器。干燥设备自带冷凝器及除尘器。粉碎在单独粉碎间采用密闭的粉碎机操作,粉碎机自带除尘器。包装在洁净区内操作。

2污染物特点及源强核算

根据《建设项目环境影响评价导则总纲》(HJ 2.1—2016)[1]、各环境要素的导则以及项目自身特点,确定项目的主要环境影响为废气、废水排放对环境的影响。下列情形作为选择评价因子的依据:

1)列入国家和上海市总量控制的重点污染物。

2)毒害性大或嗅阈值较低,具有明显恶臭影响特征的物质。

3)列入《有毒有害大气污染物名录》《有毒有害水污染物名录》的污染物,三致物及ODS、POPS受控物质和重金属物质。具有持久性、难降解性和毒性特征的物质。

4)国家和上海市环境质量标准和污染物排放标准中需要控制的污染物。

5)使用量较大的生产原料。

2.1废气

化学原料药在生产过程中,需要使用多种且大量有机溶剂。有机溶剂主要起溶解、纯化和传热等作用,多数不参与化学反应,随着搅拌、升温和转移等操作工序,以气态形式挥发[2]。盐酸、硫酸也常作为原料使用,生产工序伴随着氯化氢、硫酸雾等酸性气体挥发。除原料挥发外,化学原料药制备过程中的化学反应会副产多种气态产物。原药的干燥、粉碎又会产生颗粒物。这些废气污染物种类复杂,包含VOCs、恶臭污染物、有毒有害气体和酸性废气等。

本项目废气污染物主要包括:

1)VOCs:乙酸乙酯、甲苯、苯系物、二氯甲烷、甲醇、乙腈、异丙醇、正庚烷、2-丁酮、丙酮、N-甲基吡咯烷酮、乙酸和二甲基亚砜等。

2)其他污染物:颗粒物、氯化氢、硫化氢、氨和硫酸雾。

其中,恶臭污染物包括硫化氢、氨、2-丁酮和乙酸乙酯。有毒有害大气污染物为二氯甲烷。

化学原料药多为批次生产,且化学原料药工艺步骤多,废气排放节点多,各节点相对独立。因此,工艺废气的组成及源强波动均较大。本案例中,以二氯甲烷为例进行各环节的源强核算。

根据《污染源源强核算技术指南制药工业》(HJ 922—2018)[3]的规范要求,在工艺过程中,投料、物料转移、反应、减压浓缩、离心(过滤)和真空干燥等工艺环节都与物料组分的平衡蒸气压、相关蒸汽的饱和度以及置换出的气体体积有关,均可基于理想气体定律,根据式(1)计算出各过程中挥发性有机物的产生量。

Di=piVMi/(RT).(1)

式中:Di为核算期内投料过程挥发性有机物i的产生量,kg;pi为在温度T条件下,挥发性有机物i的蒸气压,kPa;V为投料过程中置换出的蒸汽体积,即投料量,m3;R为理想气体常数,8.314 J/(mol·K);T为充装液体的温度,K;Mi为挥发性有机物i的摩尔质量,g/mol。

由于各设备自带冷凝装置,进入废气处理系统的为不凝气。因此,废气产生量为计算见式(2):

Ti=Di(1-Xi).(2)

式中:Ti为核算期内投料过程挥发性有机物i的不凝气产生量,kg;Xi为设备自带冷凝器对挥发性有机物i的冷凝效率,%。

投料环节各参数取值如表1所示。计算可得,二氯甲烷在物料转移及投料环节不凝气产生量为22.23 kg/a。

由表2可以看出,减压浓缩环节废气产生量最大,应考虑在源头控制废气的产生,降低排放量总量。反应(回流)环节废气产生速率最大,对废气处理系统冲击较大。在选取最不利条件分析废气达标情况时,需考虑选取产生速率更大的工序。在进行废气治理工艺设计时,应根据源强较大的工艺废气设计容纳处理能力,以实现系统的稳定运行。

2.2废水

化学原料药使用的原料及种类较多,利用率较低,且反应生成的副产物较多。因此,其废水组成复杂,有机物种类多,浓度高、毒性强[4]。该企业废水主要包括生产工艺(分层、洗涤、萃取和提取等)废水、设备清洗废水、废气处理装置废水和真空系统排水等高浓度废水,以及纯水制备浓水、蒸汽冷凝水和冷却系统排水等低浓度废水。

废水污染源源强核算方法包括实测法、物料衡算法、类比法和产污系数法。由于本案例为新增产品类型,并没有实测数据,因此,优先采用物料衡算法。以计算某产品废水中的污染物为例,物料衡算公式如下:

ΣG投入=ΣG产品+ΣG回收+ΣG流失.

式中:ΣG投入为投入系统的物料总量,t;ΣG产品为系统产出的产品和副产品总量,t;ΣG回收为系统中回收的物料总量,t;ΣG流失为系统中流失的物料总量,t。

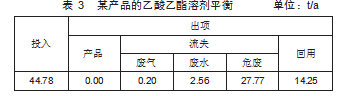

以某产品的溶剂乙酸乙酯为例,溶剂平衡如表3所示。

化学需氧量(COD),通常是指将有机物中的碳元素和氢元素完全氧化为CO2和H2O所需的氧量。故可根据化学式中碳、氢和氧的原子数计算COD的理论值。换算系数为(2×碳原子数+0.5×氢原子数-氧原子数)×16/摩尔质量。

由表3可知,乙酸乙酯污染物排放量为2.56 t/a,其分子式为C4H8O2,摩尔质量为88.11 g/mol,代入换算系数,得到乙酸乙酯的COD为4.65 t/a。

经计算,在高浓度废水中,工艺废水的COD质量浓度>77 000 mg/L,且含有二氯甲烷、乙腈、苯系物和硝基苯类等毒性物质。高浓度废水均质后,COD质量浓度约为18 000 mg/L。

3治理措施及效果

3.1废气收集和治理措施

本案例属于传统的化学药原料生产,废气污染物以VOCs为主,并伴随着氯化氢、硫化氢和硫酸雾等酸性废气以及颗粒物。

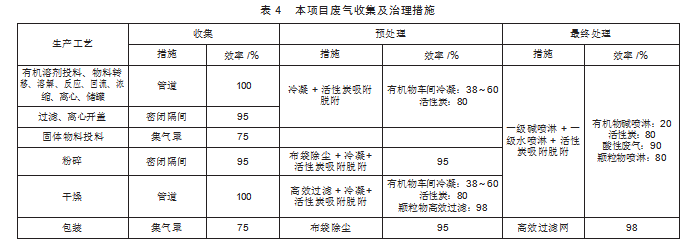

本案例各生产环节均在密闭的设备或密闭隔间内进行,液体原料投料及物料转移均采用密闭管道连接,涉及有机溶剂的设备自带冷凝器,涉及含尘废气的设备均配备高效除尘装置,不凝气或经处理后的含尘废气通过管道收集进入废气处理系统。

本案例各车间配套预处理设备冷凝+活性炭吸附脱附处理装置。所有预处理后的废气进入终端处理系统(一级碱喷淋+一级水喷淋+活性炭吸附脱附装置),最终经排气筒高空排放。

冷凝处理效率根据进出口的废气饱和蒸气压,按理想气体状态方程式计算得出,各污染物的冷凝效率范围为38%~60%。碱喷淋塔对有机废气的处理效率为20%,对酸性废气的处理效率为90%,颗粒物去除效率为80%。活性炭吸脱附装置对有机废气的处理效率为80%。布袋除尘器对颗粒物的处理效率为95%。真空干燥高效过滤器对颗粒物的处理效率为98%。废气收集和处理情况汇总如表4所示。

该企业已于2024年通过项目竣工环保验收,根据排气筒进出口浓度测算,去除效率可达95%,折算全年满产,废气非甲烷总烃排放量为2.3 t,与环评预估全年排放量2.6 t较为接近,说明该企业采取的废气治理措施有效。

3.2废水处理工艺

本案例各废水污染物浓度差异较大,且废水排放具有排放时间集中且排放不规律的特点。

针对废水污染物浓度差异较大的特点,企业排放废水时应严格执行清浊分流制度。生产工艺废水、设备清洗废水、废气处理装置废水和真空系统排水等废水有机物含量较高,设计分类收集,送至高浓度废水池,经高效调节、催化氧化(芬顿氧化装置)降低COD质量浓度后,再与纯水制备浓水、蒸汽冷凝水和冷却系统排水等低浓度废水汇合,进入低浓度废水池。

针对废水排放时间集中且排放不规律的特点,考虑通过延长停留时间来保证水质均匀,并对水量进行调节。然后,进入厌氧系统,在厌氧菌的作用下降解大量的有机物。出水再与洗衣排水、生活污水汇合排入综合调节池,再流入酸化水解池。酸化水解池内设置填料和曝气系统,通过兼性好氧菌及曝气进一步降解废水中的有机物。酸化水解池出水进入接触氧化池进行好氧生化处理,可大幅度降低有机物浓度。生化出水进入二沉池,实现泥水分离,污泥经过污泥泵进入污泥池内,上清液经过溢流槽流进中间水池,然后,泵提至臭氧氧化池,通过臭氧氧化进一步降低废水中的有机物及色度,出水达纳管排放标准。

废水处理站催化氧化采用芬顿氧化法,可将废水中难降解的有毒有机物降解为CO2、水和矿物质,将不可生化的高分子有机物转化为可生化处理的小分子化合物,有效降低二氯甲烷、乙腈、硝基苯和苯系物等有机污染物浓度,提高后续生化处理效率。经过后续厌氧、酸化水解、接触氧化和臭氧氧化等工序处理,有机污染物可以稳定达标排放,综合处理效率为94%。

根据该企业的项目竣工环保验收监测结果,废水总排口COD质量浓度<200 mg/L,且苯系物、二氯甲烷、乙腈和硝基苯类均未检出,说明该企业采取的废水治理措施有效。

4编制环境影响评价报告时的注意事项

化学原料药在编制环境影响评价报告时,应注意以下方面:

1)化学原料药生产环节多,需详细了解产品生产工艺,全面识别各产污环节及污染物。

2)化学原料药废气污染物组成复杂且源强波动较大,在考虑废气污染物达标分析时,需考虑选择最不利条件。在设计环保治理工艺时,需根据污染物特点,选择可行技术,并根据污染物最大产生速率设计处理容量。

3)化学原料药废水排放集中且不规律,组分复杂,浓度高、毒性强,需考虑清浊分流,通过延长停留时间,保证水质均匀,并对水量进行调节。对高浓度废水应采取针对性的预处理,确保污染物稳定达标排放。

参考文献

[1]环境保护部.建设项目环境影响评价技术导则总纲:HJ 2.1—2016[S].北京:中国环境出版社,2016.

[2]赵秀梅.化学原料药行业挥发性有机废气污染特征与治理中的主要问题和建议[J].环境工程学报,2020,14(9):2277-2283.

[3]生态环境部.污染源源强核算技术指南制药工业:HJ 992—2018[S].北京:中国环境出版社,2019.

[4]孙志科,刘丽,杨秋.合成制药废水处理改造工程实例分析[J].中国资源综合利用,2021(3):184-188.