粗苯贫富油换热系统技术改造与应用论文

2025-10-16 15:11:40 来源: 作者:xuling

摘要:针对粗苯回收工段贫富油系统换热效果差,换热后富油温度偏低,贫油温度偏高,管式炉加热耗焦炉煤气高、后段冷却工序负荷高的问题,对贫富油换热器进行技术改造,极大地提高贫富油换热效果,降低工序能耗。

摘要:针对粗苯回收工段贫富油系统换热效果差,换热后富油温度偏低,贫油温度偏高,管式炉加热耗焦炉煤气高、后段冷却工序负荷高的问题,对贫富油换热器进行技术改造,极大地提高贫富油换热效果,降低工序能耗。

关键词:粗苯回收;换热器;焦炉煤气;能耗

0引言

广西柳州钢铁集团公司焦化厂一粗苯回收系统贫富油换热器自投产以来,一直采用浮头式贫富油换热器,近年来贫富油换热器频繁泄漏,检修工作量大,且堵塞严重,难以清洗,换热效果差,难以达到富油工艺控制温度的要求。而五粗苯回收系统则是使用螺旋板式贫富油换热器进行换热,贫富油热交换效率低,换热后贫油温度高,后续冷却后难以达到洗苯贫油温度控制要求。因此对一、五粗苯回收系统贫富油换热器进行技术改造,目前设备已稳定运行1 a多。

1工艺简介及运行现状

1.1工艺简介

广西柳州钢铁集团公司焦化厂一粗苯回收系统自2005年投产以来,一直采用浮头式贫富油换热器与管式炉相结合的方式进行富油预热,该段工艺流程为:洗苯塔底的含苯富油先后经油汽换热器、贫富油换热器后,再经管式炉用焦炉煤气加热至178~183℃后进入脱苯塔。一粗苯蒸馏工段采用负压脱苯工艺[1],在脱苯内经高温蒸汽加热将富油中的苯蒸汽蒸馏出来,脱苯塔底排出的高温热贫油(170℃左右)经贫富油换热器、一段冷却、二段冷却后温度降至27~29℃,送洗苯塔循环使用。

五粗苯回收系统则是将洗苯来富油依次送经油汽换热器、螺旋板式贫油富油换热器后直接入脱苯塔脱苯,脱苯塔底热贫油部分经贫富油换热器、一段冷却、二段冷却后温度降至27~29℃,送洗苯塔循环使用,部分热贫油用脱苯塔循环泵抽出,经管式炉(脱苯炉膛)加热后形成的高温热贫油大部分送回脱苯塔底,作为脱苯蒸馏热源。五脱苯蒸馏工段采取全负压脱苯工艺,入塔富油要求至少控制在145℃以上,脱苯塔底贫油温度在200~210℃范围内。

1.2运行现状

一回粗苯收系统现有四台并联使用的浮头式贫富油换热器,现已使用多年,换热器堵塞严重,难以清能达到100℃左右。而工艺要求富油进入脱苯前温度需要达到180℃左右,需要消耗大量的焦炉煤气加热,造成煤气能源浪费,且煤气燃烧尾气直接外排,污染环境。同时,贫富油换热后,贫油温度从170℃左右降至130℃左右,如需达到洗苯塔工艺要求的贫油温度范围,一、二段贫油冷却器需要消耗更多的冷却水,而夏季高温全厂用水紧张,难以满足用水需求,经常导致洗苯前贫油温度超标,影响洗苯效果。且由于浮头式贫富油换热器采用横管介质流向,设计有封头,在使用过程压力不能超过0.8 MPa,与现在的系统不匹配,经常造成封头处洗油泄漏,贫富油换热器检修频繁,每月检修次数平均至少2次,严重影响粗苯工段的正常生产。洗油泄漏不仅造成辅材浪费,如进入外排或作业场地对环境污染也很大,可能造成安全、环保事故。

五粗苯回收系统蒸馏工序为国内首套全负压脱苯工艺装置,脱苯塔底温度较一粗苯回收系统微负压脱苯工艺要高出约30℃。化产车间五粗苯一直是7台换热器并联使用,按原设计是能满足生产需要的。但是油管里流动的循环油在回到洗苯塔顶喷洒,和从洗苯塔至下而上的煤气逆向接触的过程中吸收苯族烃的同时还吸收了一些不饱和化合物,这些不饱和化合物易与煤气中的硫化物聚合成高分子聚合物,并溶于洗油中,会使洗油质量变坏并易析出沉淀物[2]。同时,洗油循环中部分轻质组分被出塔煤气带走,也会使洗油中高沸点组分含量增多,黏度和比重增大,300℃前馏出量降低。这些因素会影响循环洗油的流动性和回洗苯塔贫油吸收煤气中苯族烃的效果。也因为洗油质量的变差(流动性差和含有不饱和化合物使洗油质量变差),导致循环洗油经过贫富油换热器时阻塞了部分贫富油管线和降低了通过换热器的通过时间,从而影响了贫富油换热器的换热效率,进而影响贫富油温度。导致五粗苯回收系统一直面临富油温度低、洗苯冷贫油温度高的工艺调节难题,已造成五粗苯回收洗通畅,换热效果差,贫富油换热后富油温度平均仅系统产量低、低温水用量不足且温度高超出制冷机工作负荷,初冷器后煤气温度高等一系列问题。

2技改实施与效果对比

2.1一粗苯回收系统技改实施

为解决上述问题,柳钢焦化厂从经济效益、安全环保、占地空间、设备性能各方面综合考虑,首先在一粗苯回收系统进行技术改造。对比一回收系统其他工序螺旋板式换热器使用以及五粗苯回收系统螺旋板式贫富油换热器使用效果,认为螺旋板式换热器具有传热效率高、占地面积小、耐腐蚀不易泄漏、便于清洗、成本低等特点,能够满足我厂一粗苯回收系统贫富油介质换热要求,以及生产现场空间限制问题。最终决定在原来的浮头式贫富油换热器附近,重新修建换热器基础,新增6台换热面积为250 m2,设计压力为1.3 MPa,设计温度为220℃,通道为14 mm,壁厚4 mm的螺旋板式换热器,6台新螺旋板式换热器并联设计,并增加了与其配套使用的阀门、温度计、压力表及其他的附属设施,代替原来的浮头式换热器。换热效果明显提高,有效减少管式炉煤气消耗,也降低贫油冷却系统负荷。

2.2一粗苯回收系统效果对比

1)改造后,解决了浮头式贫富油换热器封头频繁泄漏的安全隐患,减少换热器泄漏造成粗苯、洗油直接损失,同时避免洗油泄漏至地面造成的环保影响。新贫富油换热器运行稳定,大大降低检修维护成本,进一步降低了职工劳动强度。

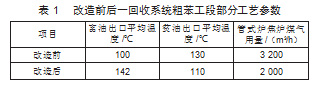

2)贫富油换热效果明显提高,根据表1,富油出口平均温度从优化前的100℃提高到现在的142℃,富油出口平均温度提高了约40℃,大大降低了管式炉焦炉煤气用量。经查阅数据及计算,一回收系统管式炉加热富油所用焦炉煤气量从3 200 m3/h下降至2 000 m3/h,减少焦炉煤气用量约1 200 m3/h,单日可降成本约3.25万元,年可降成本约1 186万元。减少管式炉煤气用量在降低成本、工序能耗的同时,不仅降低管式炉加热负荷,有利于减少管式炉检修时间、延长管式炉使用寿命,还减少二氧化硫、二氧化碳等气体的排放,对环保工作具有重要意义。

3)贫富油换热后贫油出口温度平均降低20℃,实现高效的贫油热量回收,极大降低了换热设备的负荷,缓解夏日全厂用低温水用量紧急的问题,同时洗苯塔喷淋用洗油温度、终冷后煤气温度能够控低并可在工艺范围内调节,进而提升洗苯塔的煤气脱苯效果,稳定焦炉煤气质量。

2.3五粗苯回收系统技改实施

2.3.1方案选择及实施

为缓解五粗苯回收系统洗苯贫油温度高带来的系列问题,柳钢焦化厂利用一粗苯回收系统技改后贫油冷却效果较好的特点,以五粗苯回收系统贫油槽为汇集点进行一五回收系统贫油混合进行降温,在一定程度上能够缓解低温水用水压力,降低五化产初冷器后煤气温度,进而提高粗苯回收产率。但该方法也存在两点极大的不足,一是一五粗苯蒸馏系统合并,系统抗风险能力低,系统油液位控制受限;二是换热效果会随时间逐步下滑,尤其在炎热的夏天此方法难以可控维持,并且会极大影响一回收系统的冷却公用工程的负荷,治标不治本。

考虑近几年换热器更换频率、成本及场地等因素,本次技术改造选取换热器串联的方式,对五化产贫富油换热器进行并联改串联,最终实现贫富油换热器后贫油温度降低。

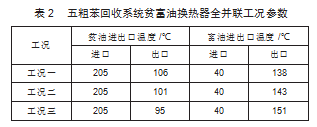

五粗苯回收系统贫富油换热器目前由7台螺旋板式换热器并联构成。为验证贫富油换热器串联使用换热效果,对现场7台贫富油换热器进行两两串联改造,并分别统计不同工况下贫富油进出口温度。工况一:即初始状态,7台贫富油换热器全并联;工况二:对1-4号四台贫富油换热器进行两两串联改造,得到2组串联使用的贫富油换热器,即2组串联3台并联;工况三:对1-6号六台贫富油换热器进行两两串联改造,即3组串联1台并联。以1号、2号换热器串联举例说明,富油在进入1号换热器换热升温出来后不进富油主管,而是进入到2号换热器继续换热升温,等于是进行了两次升温。贫油在进入2号换热器换热降温后不进贫油主管,而且进入到1号换热器继续降温,也是进行了两次降温。

2.3.2五粗苯回收系统效果对比

经过现场试验,三种工况贫富油换热数据见表2。可以看出全并联工况下贫油进口温度约205℃,贫油出口温度约为106℃,将4台换热器改串联使用后,贫油温度从106℃下降至101℃。说明贫富油换热器串联改造从换热效果提升这一结果导向上看是行之有效的。在此基础上尝试进一步扩大贫富油换热器改造的效果,完成贫富油换热器3组串联1台并联的改造,相比较工况二,工况三贫富油换热后贫油温度更低,降到了95℃,同时富油也从138℃提高至151℃。改造不仅有利于减轻后续贫油冷却时的负荷,也减少管式炉对贫油加热所消耗的煤气量,实现在炎热的夏日保证洗苯塔能够在低煤气温度下进行洗苯操作,提高粗苯回收率,将原本被浪费掉的冷公用工程能量转移至化产回收前端初冷器处,使初冷后煤气温度能可控调节,进一步提升煤气质量。

贫富油换热器串联改造确实能显著降低贫富油换热后贫油温度,在五供能冷却公用工程现有能力下,能将洗苯冷贫油从40℃降低至30℃,基本能实现五化产洗苯塔煤气洗苯可控操作,最终可让五化产粗苯蒸馏系统独立实现一五化产粗苯蒸馏系统分离,提高各系统抗风险能力。在操作方面能极大减轻操作工的调节难度,从原有14个阀门调节缩减至8个,也减轻劳动强度。

3结语

通过对一、五粗苯回收系统贫富油换热器分别进行技术改造,将一粗苯回收系统的浮头式换热器改螺旋板式换热器,五粗苯回收系统的贫富油换热器从并联改为串联,运行效果明显,工艺技术指标得到了明显改善,经济效益十分可观,对安全、环保、节能减排等方面做出了突出贡献,具有一定的推广借鉴作用。我厂今年也对管式炉加热进行技术改造,将管式炉焦炉煤气加热贫、富油工艺改为使用中压蒸汽加热,实现化产回收系统超低排改造。

参考文献

[1]孙春凯.负压脱苯技术的应用[J].化工管理,2016(2):123.

[2]王敬坡,赵洪波,王玉龙.洗苯塔阻力增大的原因与治理[J].燃料与化工,2017,48(1):56-58.