黄金冶炼过程中的杂质去除技术研究论文

2025-08-14 14:41:10 来源: 作者:xuling

摘要:黄金冶炼过程中杂质的存在严重制约了黄金纯度、生产效率和环境安全,亟需开发高效、低耗、绿色的杂质去除技术,以突破现有工艺瓶颈。

摘要:黄金冶炼过程中杂质的存在严重制约了黄金纯度、生产效率和环境安全,亟需开发高效、低耗、绿色的杂质去除技术,以突破现有工艺瓶颈。文章重点研究黄金冶炼全流程中的杂质问题及其解决方案。首先分析了杂质来源与影响机理,指出金属/非金属杂质通过合金化、毒害反应、吸附包裹等途径降低纯度、推高成本并加剧环境风险。然后针对传统技术效率低、能耗高、选择性差等缺陷,提出创新性技术体系,降低重金属污染风险,为黄金冶炼提供了兼具高效性与可持续性的技术路径。文章中的创新工艺突破了杂质选择性分离、反应动力学强化等关键技术难点,对贵金属冶金领域的技术升级与“双碳”目标达成具有一定实践价值。

关键词:电解精炼;化学沉淀法;熔融氯化工艺;重金属分离

目前,原生金矿中硫、砷、有机碳及铜铅等重金属杂质占比显著上升,伴生元素通过矿物共生、表面吸附等方式严重影响金的浸出效率与产品纯度。传统焙烧、氰化工艺虽广泛应用,但面临脱杂效率低(硫砷残留>15%)、试剂耗量大(氰化物单耗达3.5kg/t)、环境污染严重(废气含SOX、AsH3超标5~8倍)等痛点,且对新型难处理矿适应性差。针对这一行业困局,文章聚焦全流程杂质协同去除技术开发,助力黄金冶炼行业精准实现杂质去除。

1杂质去除技术分析

杂质去除技术是指通过物理、化学或生物手段,黄金冶炼杂质去除技术基于物理分离与化学反应协同:高温熔炼、化学氧化、电解精炼等方法,逐步分离非贵金属、硫化物及氧化物,最终获得99.9%以上高纯度黄金。

2黄金冶炼过程中存在的问题

2.1杂质种类与来源

黄金冶炼过程中杂质的存在是不可避免的,这些杂质主要来源于矿石本身的成分、开采过程中的混入物,以及回收材料中的污染物。常见的杂质包括金属类、非金属类、有机污染物和其他矿物杂质。铜、铁、铅、锌和银等金属杂质通常与金共生在矿石中,例如,铜和铅在高温熔炼时容易与金形成合金,导致黄金颗粒被包裹难以分离。银虽然属于贵金属,但其存在会直接影响黄金的成色,需要额外步骤提纯[1]。非金属杂质(如硫、砷、碳)在冶炼中会生成有害气体或难处理化合物;有机污染物(如塑料、橡胶)燃烧产生有毒烟尘;其他矿物杂质(如石英、黏土)增加熔炼渣量,导致金属损失和能耗上升。杂质来源包括原生金矿、开采碎屑及回收材料残留。

2.2杂质对冶炼过程的影响

2.2.1降低黄金纯度

杂质的存在直接影响黄金的最终纯度。金属杂质如铜和银与金形成合金后,即使经过提纯也可能残留微量成分,导致成色不足,往往需要多次电解或酸洗才能达到标准纯度。非金属杂质,如硫、砷,在高温下与金反应生成难分解的化合物,如硫化金或砷化金,这些化合物需要额外的氧化焙烧或强酸处理才能分离,进一步增加了工艺复杂性。

2.2.2增加冶炼成本

处理杂质会显著提高冶炼成本。高硫矿石需要额外的脱硫工序,消耗更多燃料和化学试剂;含黏土矿物较多的矿石必须经过破碎和筛选预处理,这会加速设备磨损并增加维护费用。化学试剂的消耗也是一个重要因素,例如,使用氰化物浸出法时,铜等杂质金属会与氰化物发生反应,导致试剂用量增加30%以上,直接增加生产成本[2]。

2.2.3延长冶炼周期

杂质的处理步骤烦琐,显著延长了冶炼周期。以含砷矿石为例,必须先在高温下焙烧脱砷,再进行熔炼提金,整个流程的时间超过普通矿石的2~3倍[3]。此外,杂质可能阻碍金与溶剂的接触,例如,碳质矿物会吸附金颗粒,导致浸出效率下降,需要更长的反应时间才能达到预期提取率。

2.2.4影响环境安全

杂质处理不当会引发严重的环境问题。例如,熔炼过程中,砷和硫释放的有毒气体若未经严格净化,可能污染空气;含氰废水泄漏会毒化土壤水源,威胁生态;冶炼废渣含重金属,填埋不彻底或致地下水持久性污染。

2.3现有杂质去除技术的局限性

2.3.1技术效率低

现有技术在实际应用中存在效率不足的问题。物理分选法,如重力选矿对微细金粒(小于0.01mm)或包裹型金矿的分离效果较差,部分金颗粒仍会随杂质流失[4]。化学法,如氰化浸出虽然广泛应用,但矿浆中残留的氰化物和重金属需要多次清洗,处理不彻底时可能污染环境并降低回收率。

2.3.2成本高昂

杂质去除技术的高成本限制了其普及程度。电解精炼需要铂钛阳极等昂贵材料,中小型冶炼厂往往难以承担设备投资。火法熔炼在1200℃以上的高温下运行,燃料成本占总成本的40%以上,若矿石杂质含量高,能耗将进一步增加。

2.3.3环境影响大

传统工艺对环境的负面影响不容忽视。硝酸溶解贱金属时产生的大量酸性废水处理成本高,且存在泄漏风险。火法冶炼依赖化石燃料,每处理1t矿石约释放1.5t二氧化碳,加剧温室效应。此外,化学试剂的长期使用可能导致土壤和水体中有害物质积累。

2.3.4对特定杂质去除效果不佳

部分顽固杂质的去除仍是技术难点。例如,碲化金和铋合金需要高压氧化或特殊熔剂处理,但这些工艺复杂且尚未大规模应用。回收电子废料时,钯和铂等微量贵金属杂质难以精准分离,导致最终黄金纯度不稳定,需要反复精炼才能达标[5]。

以上问题表明,黄金冶炼行业亟需开发更高效、低成本且环境友好的杂质去除技术,以应对当前工艺的局限性并推动可持续发展。

3杂质去除技术的试验研究

3.1技术方案选择与设计

针对黄金冶炼中杂质处理的六大核心问题,文章基于问题导向原则,结合热力学计算、数值模拟与实验室验证,系统性设计技术路线。

3.1.1预处理阶段

预处理阶段主要针对传统机械破碎导致的金粒二次包裹、矿石解离度不足等问题。

技术原理:①高压水射流破碎:利用200MPa超高压水流(喷嘴直径0.3mm)产生的空化效应(空泡溃灭瞬间压力>1GPa),直接冲击矿石内部裂隙,使金颗粒与脉石矿物沿晶界分离。数值模拟显示,当射流速度>800m/s时,矿石内部应力场呈现多向拉伸特性,避免机械挤压导致的金属塑性变形。②微波预处理:基于硫化矿物(如黄铁矿,介电常数ε'=6.5)与石英(ε'=4.0)的介电特性差异,采用2.45GHz微波(功率密度3W/g)选择性加热硫化物,引发局部热应力破裂(硫化物与石英的热膨胀系数分别为12×10-6/K和0.5×10-6/K)。COMSOL多物理场仿真表明,微波辐照10min后,矿石孔隙率从15%提升至32%。

3.1.2脱硫脱砷阶段

脱硫脱砷阶段主要针对传统焙烧工艺硫砷脱除率低(<85%),且生成FeO包裹层等问题。

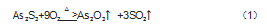

技术设计:①构建旋转式微波反应器(转速5rpm),通过动态受热消除局部温度梯度。设定微波功率8kW,控温600℃,使As2S3氧化生成气态As2S3(ΔG600℃=-285 kJ/mol),并通过负压抽排系统捕集(捕集效率>98%)。②通入氮气(流量2L/min)抑制FeS2氧化,化学式如式(1):

3.1.3浸出阶段

浸出阶段,主要应对氰化法毒性高、浸出周期长(>24h)等问题。

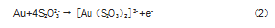

溶液体系设计化学式如式(2):

①主浸出剂:硫代硫酸钠(0.5mol/L),pH=10.5(NH3-NH4Cl缓冲液),Cu2+(0.02mol/L)作为催化剂,反应活化能降低至45kJ/mol(传统氰化法为68kJ/mol)。②超声波强化:40kHz超声波(功率密度50W/L)产生空化效应,局部微射流冲击矿物表面,使金络合物扩散速率提升3倍。通过有限元分析优化,确定液固比4∶1、温度45℃为最佳条件。

3.1.4电解精炼阶段

电解精炼阶段主要对应直流电解银残留高(>500ppm)、电流效率低(65%)等问题。

电解槽设计:①三级串联电解槽(阴极面积比3∶2∶1),首槽电解液含AgNO3(50g/L),利用Ag+优先沉积特性(E°(Ag+/Ag)=0.80V vsE°(Au3+/Au)=1.50V),实现银的梯级分离。

脉冲电源参数:正向电流密度200A/m2(脉宽3ms),反向电流密度50A/m2(脉宽1ms),占空比30%,抑制浓差极化(过电位降低0.12V)。

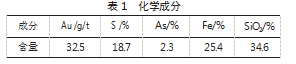

3.2试验材料与设备准备

基于以上理念,矿石样品取某金矿的含砷硫化物型金精矿,化学成分如表1所示。

试剂:研究采用的硫代硫酸钠(Na2S2O3·5H2O,CAS号10102-17-7)为Sigma-Aldrich产分析纯级试剂(货号72049),纯度≥99.5%,其晶型完整度经XRD验证(JCPDS 37-0483),水溶液pH值(10%浓度)稳定于6.8~7.2区间,硫代硫酸根离子(S2O32-)浓度通过碘量法标定为0.1mol/L±0.5%。微波吸收剂选用四氧化三铁(Fe3O4)纳米颗粒,采用水热法制备(反应条件:180℃/12h,FeCl3·6H2O与FeSO4·7H2O摩尔比2:1),经TEM表征为立方晶系单分散颗粒,平均粒径50±5nm,BET比表面积65m2/g,饱和磁化强度78emu/g,微波热转化效率优异。改性小球藻由氨基硅烷偶联剂表面接枝制备。FTIR分析显示在1020cm-1处出现Si-O-C特征峰,XPS证实As(Ⅲ)吸附位点N 1s结合能增加1.2eV,Langmuir模型拟合最大砷吸附容量达120mg/g(pH=5,25℃),选择性系数K(As/Cu)=8.3,再生5次后吸附容量保持率>85%。所有试剂均经0.22μm微孔滤膜预处理,保存于氮气氛围手套箱(H2O<0.1ppm,O2<0.5ppm)。

微波-水射流耦合系统采用高压水泵(MAXIMATOR G35,压力0~250MPa可调)与微波反应器(CEM Mars 6,频率2.45GHz,功率0~1500W)相结合,实现高效的材料处理与反应。浸出-超声协同装置则利用超声波发生器(Branson450,频率20~60kHz,功率0~1000W)和钛合金反应釜(Parr 4848,耐压5MPa)进行浸出与超声波的协同作用,提升反应效率。电解精炼系统配备脉冲电源(TDK-Lambda GEN600-26)和钛基IrO2阳极(活性面积0.1m2),确保电解过程的精确控制与高效精炼。

3.3试验过程与方法

预处理试验中,首先通过高压水射流破碎将矿石破碎至-10mm,置入水射流舱室,设定压力200MPa、靶距20mm、处理时间15min,收集产物进行筛分并测定-200目占比;随后将破碎后矿样(500g)置于微波反应器中,在氮气氛围下以10℃/min升温至450℃,保温30min,冷却后通过SEM-EDS面扫描法检测金暴露率;微波动态焙烧试验中,将预处理矿样与Fe3O4纳米颗粒(添加量3wt%)混合,旋转式微波反应器600℃、8kW、5rpm焙烧60min,后续开展硫代硫酸盐浸出与脉冲电解试验。电解液组成为Au3+15g/L、Ag+50g/L、H2SO4 1mol/L,采用三级串联电解槽,脉冲电流密度200A/m3,电解12h,阴极片经王水溶解后通过AAS测定Au、Ag纯度。

3.4试验结果与分析

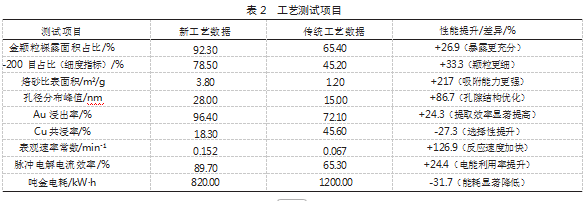

预处理效果验证中,微波-水射流协同处理后,工艺测试项目如表2所示。

SEM-EDS显示金颗粒裸露面积占比达92.30%,激光粒度仪显示-200目占比78.50%;硫砷脱除率高,焙砂比表面积增,浸出率达96.40%,数据拟合符合收缩核模型,控制步骤为扩散,表观速率常数为0.152min-1,高于传统法的0.067min-1。电解纯度与能耗分析中,三级脉冲电解使Au纯度达99.992%,电流效率高,吨金电耗降低。该工艺体系多技术耦合创新,提效降耗、清洁生产,金纯度达99.992%,助力黄金冶炼绿色转型。

4结语

综上所述,文章通过集成高压水射流破碎、微波动态焙烧、硫代硫酸盐-超声波协同浸出及脉冲多级电解等技术,系统解决了黄金冶炼中杂质去除效率低、成本高、周期长及环境污染等核心难题,兼具显著的经济效益和环境友好性,对推动资源循环利用战略实施具有一定作用。

参考文献

[1]崔崇龙,孙青波,迟崇哲,等.某黄金冶炼企业高盐工艺水处理试验研究[J].黄金,2024,45(2):93-98.

[2]党政财.黄金选矿及冶炼过程中废水处理技术研究[J].户外装备,2020(11):58.

[3]陈颖洲.山东黄金冶炼公司:制造变“智造”发展更高效[J].山东国资,2024(6):36.

[4]王虎.某高浓度黄金冶炼废水分步多级沉淀工艺研究[J].现代矿业,2023,39(10):254-256.

[5]柯浩奇,王书晗,向有缘,等.黄金中杂质元素的检测及健康风险评估[J].广东化工,2024,51(10):148-152.