高炉开炉快速达产操作实践与参数控制分析论文

2025-08-09 15:48:51 来源: 作者:xuling

摘要:高炉开炉实践是指其在新建或大修后,投入炼铁生产时进行的操作,不仅直接关系到高炉是否能在规定的时间内顺利达到额定经济技术指标,而且对高炉使用寿命具有重要影响。

摘要:高炉开炉实践是指其在新建或大修后,投入炼铁生产时进行的操作,不仅直接关系到高炉是否能在规定的时间内顺利达到额定经济技术指标,而且对高炉使用寿命具有重要影响。高炉开炉的基本要求是安全、顺利、产品合格、不损害炉衬等。基于此,文章针对某钢铁企业的2号高炉本体烘炉、开炉、快速达产等案例实践进行分析。通过研究分析可知,2号高炉有效容积1950m3,采用全焦开炉、优化装料模型和送风操作制度、适时调整送风参数等具体措施,有利于促进开炉后的快速达产,也为同类型高炉提供了重要的参考实践。

关键词:全焦开炉;快速达产;装料模型;送风参数

在钢铁生产过程中,高炉开炉对炉衬寿命、生铁能耗、铁水质量等都具有较大影响。若开炉进程太快,不能有效地控制高炉开炉进程,可能导致新高炉无法有效磨合[1]、炉内耐材未充分发生耦合反应,容易引起炉内耐材的异常侵蚀,不利于高炉长寿。若开炉进程太慢,则会增加生铁能耗,无法满足高炉节能降耗的要求,且铁水中较高的硅含量会增加后续炼钢工序中的生产成本。基于此,文章针对某钢铁企业新建的2号高炉升级改造和开炉投产实践,结合以往本部开炉案例、精准对照传统经验进行分析,对烘炉控制、装料模型,以及开炉时的送风制度进行优化,确保了2号高炉的顺利开炉和快速达产。

1开炉准备

1.1落实耐火材料验收及设备检查

2024年5月19-24日热风炉耐材验收,各热风炉的设备检查并进行联动测试,5月25日引煤气烘炉,6月22日热风炉烘炉完成。6月20日高炉耐材验收,6月25日高炉本体送风烘炉,7月8日休风完成烘炉。7月10日-17日2号高炉系统设备检查,并进行送风试漏,期间5次对荒煤气前段系统进行试漏,查漏标识并休风焊补处理。最后对荒煤气后端煤气管网前端进行氮气打压试漏,对漏点进行标识治理。

1.2烘炉工艺分析

2号高炉设计3座卡鲁金顶燃式节能型热风炉,根据耐火材料的不同特性,分别选取硅砖、高铝砖和黏土砖等进行组合应用[2]。因此,各部位热负荷及工作状况和膨胀系数不相同,根据耐火材料的相变规律,计划烘炉时间为30天。期间对硅砖温度梯度进行控制,基于理论升温曲线,进行动态调整升温速率,避免烘炉期间耐火材料裂纹。

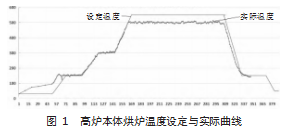

高炉烘炉采用热风炉对其烘炉,实际工时为12天14小时(含降温区间)。烘炉优化流程如下:炉顶4个放散阀交替工作,控制炉体软水进水和出口水温,待出口水温≥100℃,再开进水,控制冷却壁水温,达到炉壁烘炉效果。烘炉炉缸温度以风口前端温度为准,更能体现炉缸整体热流场,时刻确保设定的烘炉曲线与实际烘炉曲线基本一致,保障烘炉达到预期效果,如图1所示。

1.3制定应急预案和开炉目标

2号高炉相关系统:高炉本体及辅助系统等进行多次联动试车,并制定相关的开炉设备故障等紧急预案,确保2号高炉开炉前和开炉期间各系统运行稳定正常,生铁含硅在第5天降至1.0%,第8天降至0.30%~0.50%。

1.4完善装料制度

1.4.1确定高炉装料容积

(1)高炉砌砖喷涂后,内型尺寸及各部位体积的计算如下:

有效容积:Vu=86.017+1049.731+170.749+280.367+362.062=1948.93m3,不包括死铁层;料线1.5m以上炉喉占有的空间为64.513m3;烘炉导管及泥包约占3.928m3;实际装料体积为1999.2m3。

1.4.2参数的设定

(1)焦炭负荷计算全炉焦比2.5t/t;正常料焦比0.8t/t;

(2)炉渣碱度:正常料R2=1.00;空料R2=0.95;

(3)全炉炉料压缩率14.5%;

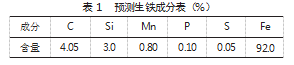

(4)预计生铁成分如表1所示;

(5)各元素回收率[3]如表2所示。

(6)优化矿石/焦炭层厚度,批重决定炉内料柱层状结构的厚度,软熔带每层“气窗”面积大小[4],保障高炉透气性,确定干焦批10000kg(厂焦),矿批重20000kg(85%Z+15%T)。

1.4.3开炉料成分及堆比重

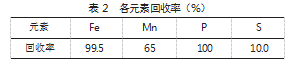

对2号高炉开炉料各原燃料成分和堆比重进行核对与测算,具体数据,如表3所示。

1.4.4开炉料计算

(1)全炉装料:正常料为35批,空料为35批,净焦为37批。

(2)全炉料数量组成及设定参数校验,全炉二元碱度R=CaO/SiO2=0.964;全炉渣铁比0.681;全炉焦比2.47。

(3)开炉料以下料顺序分层布料,根据高炉内初始气流分布和五个不同区域的透气性,为了确保高炉开炉稳定顺行,提高炉料透气性:37×KK↓+21×KKfI↓+8×(KKM↓+ZXN↓KK↓)+3×(KKM↓+3×ZXN↓KK↓)+2×(KKM↓+5×ZXN↓KK↓)+1×(KKM↓+8×ZXN↓KK↓)。

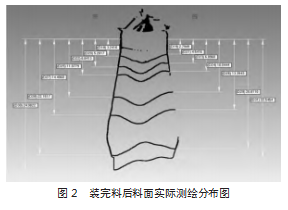

(4)利用装料模型对高炉下料完后的料面测绘分布情况,南北料线基本水平,东西料面倾斜,西料线深东料线浅,东西料线差值最大2.43m,如图2所示。

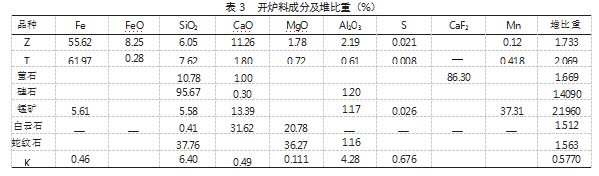

2送风参数设定

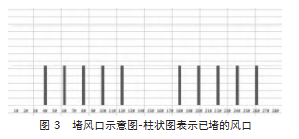

2024年9月8日,2号高炉开炉风口配置采用高炉堵4#、6#、8#、10#、12#、18#、20#、22#、24#、26#共10个风口,南北铁口上方各5个风口送风,初始送风面积0.1711m2,确定初始风量为1000m3/min,风温按最高温度送,提高炉缸热度,开炉期间风量小,缩小风口面积有利于提高风速,吹透高炉中心,如图3所示。

3开炉流程

2024年9月8日,19:18定压100kPa给高炉送风点火,20:53高炉送风的风口全部点亮。2024年9月9日,对炉顶煤气爆发进行试验合格后,1:26开始引煤气,2:20北铁口先来渣,至3:15堵北铁口(打泥0.3格),6:30南铁口来渣,至6:53堵南铁口,由于应用铁口空吹法开炉,第一炉铁是关键,因此,决定于9日11:48北铁口开口,成功出第一炉铁,生铁成分Si 5.55%、S0.009%,大约98t,目视渣铁流动性好、物理热充足,直接过撇渣器保温。

根据炉顶煤气成分变化(CO/CO2比值)、炉缸温度分布,逐步加大风量稳定至3000m3/min,提高顶压至160kPa,根据铁水中的Si含量,逐步控制各项操作参数,稳定铁水硅含量,视渣铁物理热好,逐步提高渣碱度,并在10日19:00开始试喷煤,富氧喷煤工艺可以缩短开炉周期。

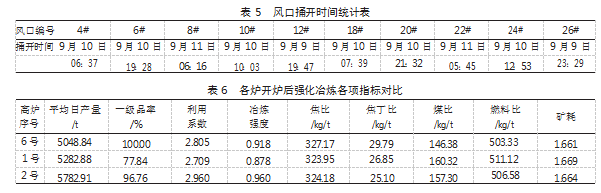

2号高炉开炉,自2024年9月8日19:18至11日6:16,历时2天10小时58分钟,实现全风口送风。对2号高炉的第一炉生铁和渣的成分进行对比[3],生铁中Si的含量与6号高炉、1号高炉对比,相对偏高,渣R2比6号高炉低、比1号高炉高,其主要原因为2号高炉前期送风,慢风时间长,造成了硅度和碱度较高。开炉料渣碱和镁铝比配比适宜,第一炉渣铁流动性好、物理热好。至此高炉开炉顺利完成,具体捅开风口统计,如表5所示。

4快速达产

送风参数适宜调控后,炉缸工作的均匀、活跃是炉况顺行和初始煤气流分布稳定的保证[5]。2024年9月12-16日,2号高炉渣铁物理热充足,逐步加大风量,提高顶压,加大富氧,加重焦炭负荷,提高煤比[6],使产量逐步提高达4786t,最终实现设计达产目标。通过一系列的强化冶炼措施,2024年9月18日产量达5219t、9月20日产量达5971t、9月22日产量达6027t,生铁产量稳步上行,入炉焦比降至350kg/t以下,快速实现达产达效目标。2号高炉开炉后,强化冶炼各项指标与6号炉、1号炉的对比,如表6所示。

2号高炉开炉10天后,逐步强化冶炼,与6号高炉和1号高炉同期对比,平均日产5782.91t/d,利用系数达2.960,冶炼强度0.960,均为三座炉最高水平。焦比324.18kg/t.Fe、煤比157.30kg/t.Fe和燃料比506.58kg/t.Fe,处于国内领先水平。

5结论与展望

综上所述,首先,钢铁企业通过做好充足的开炉准备工作,落实耐火材料验收及设备检查,制定相应的应急预案,保障开炉期间各设备正常稳定运行,避免非计划长时间慢风和休风,实现了2号高炉安全顺利开炉。

其次,企业准确选择开炉料和各种操作参数,充分借鉴其他高炉的开炉经验,建立高炉开炉标准化操作指南,推广多炉联合开炉经验,为以后同类型高炉开炉提供了重要参考数据。2号高炉开炉的实践中,通过上、中、下部适时调整操作制度,开炉7天后实现设计达产目标,开炉10天后,生铁产量稳步上行,快速实现了达产达效的目标。在2号高炉开炉达产后,其升级改造工程圆满完成,同比降低了水、电、风、气以及耐材、辅材消耗和设备维护等成本,相应减少人力资源和管理等费用。

最后,相关企业可以根据以上实例分析,研发先进的智能化开炉系统,对各高炉开炉参数的预测,建立数字模型,不断优化开炉方案,促使高炉开炉更顺利、更快速、更高效。

参考文献

[1]邹忠平,郭宪臻.高炉炉缸长寿探讨[J].中国冶金,2013,23(6):7-13+20.

[2]彭朝文.热风炉用耐火材料的使用探讨[J].耐火材料,2013,47(6):473-475.

[3]周传典,刘万山,王筱留,等.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[4]杨志超,陈辉,沈海波,等.矿批对高炉冶炼影响的模拟研究[J].河南冶金,2019,27(2):1-5+34.

[5]朱仁良.宝钢大型高炉操作与管理[M].北京:冶金工业出版社,2015.

[6]卢芳颖,陈敬佑.三钢5号高炉开炉及达产实践[J].炼铁,2008(4):24-27.