电絮凝法处理含铜电镀废水的技术研究论文

2025-08-09 14:28:58 来源: 作者:xuling

摘要:文章采用电絮凝法处理含铜电镀废水,探讨其处理效果及相关影响因素。电絮凝法是一种利用电解作用,去除水中污染物的先进技术,具有处理效率高、操作简便、环境友好等优点。

摘要:文章采用电絮凝法处理含铜电镀废水,探讨其处理效果及相关影响因素。电絮凝法是一种利用电解作用,去除水中污染物的先进技术,具有处理效率高、操作简便、环境友好等优点。文章试验通过控制不同的电流密度、反应时间和pH值,探讨了上述因素对铜离子去除率的影响。研究结果表明,随着电流密度和反应时间的增加,铜离子的去除率逐渐提高,其中最佳去除效果出现在特定的电流密度与反应时间组合下。研究还分析了电解反应过程,并通过数据表和图表呈现了不同试验条件下铜离子的去除效果。文章为电絮凝法处理含铜废水提供了试验依据和数据支持,具有一定的应用前景。同时,文章还指出了该方法在实际应用中的局限性,提出了进一步优化的方向。

关键词:电絮凝法,含铜废水,去除率

随着工业化的快速发展,电镀行业在提供各类金属表面处理服务的同时,也伴随着大量含有重金属污染物的废水排放。铜作为电镀过程中常用的金属之一,其废水处理一直是环境保护领域的重要课题。含铜电镀废水不仅对水体生态系统造成威胁,还对人体健康造成危害,尤其是长期暴露在高浓度铜离子的环境中,可能导致中毒、肝肾损伤等健康问题。因此,开发高效、经济的处理技术,成为当前工业化企业研究的重要方向。

电絮凝法作为一种新型的废水处理技术,近年来受到广泛的关注。该方法通过电解作用,在电极表面产生气泡、形成电荷交换,从而将废水中的污染物去除。与传统的化学沉淀法、膜过滤法等相比,电絮凝法具有操作简便、设备投资较低、对废水处理效果稳定等优势,尤其适用于处理含有铜、铅、锌等重金属的工业废水。尽管电絮凝法在废水处理中的应用已有一定研究,但对于其在处理含铜电镀废水中的具体应用,尤其是影响因素的深入探讨仍较为有限。现有研究多集中在反应时间、电流密度、pH值等因素对电絮凝效率的影响,但其具体的反应机制、最佳操作条件等尚无统一的结论。因此,文章将通过试验研究,探讨不同操作条件对铜离子去除率的影响,评估电絮凝法在处理含铜电镀废水中的实际效果,为该技术的工程应用提供理论支持与实践依据。

1电絮凝法概述

1.1电絮凝法的工作原理

电絮凝法是一种通过电解过程去除水中污染物的水处理技术。在电絮凝过程中,金属电极在电流的作用下溶解,释放出金属离子(如Fe3+、Al3+)。这些金属离子与水中的污染物(如铜离子、重金属、悬浮物等)发生化学反应,生成不溶于水的金属氢氧化物絮凝物。形成的絮凝物通过沉降或浮升作用,从水中去除污染物。此外,电解过程中,电极表面还会生成气泡,这些气泡具有浮力,能够将悬浮的污染物带出水面,进一步促进污水的净化。通过调节电流密度、反应时间和pH值等因素,可以优化电絮凝法的处理效果。因此,电絮凝法因其高效、节能、操作简便等特点,被广泛应用于废水处理中,特别是在含金属、油脂等污染物的废水处理中[1]。

1.2电絮凝法的优点与缺点

电絮凝法相较于传统的化学沉淀法和物理处理方法,具有明显的优势:①处理效率高:电絮凝法能够在较短时间内有效去除水中的多种污染物,特别是重金属、悬浮颗粒等。②无需加入化学药剂:与传统化学沉淀法相比,电絮凝法不需要额外添加化学絮凝剂,避免了二次污染问题,同时降低了化学品的使用成本。③操作简便:电絮凝法的设备较为简单,操作也较为直观,便于大规模应用。

然而,电絮凝法也存在一些局限性:①电极腐蚀问题:电极的腐蚀会影响电絮凝法的长期运行,需要定期更换电极,增加了维护成本。②能耗较高:电絮凝法的能耗较高,尤其是在高电流密度下,能量消耗大,可能对经济性产生影响。③废水中污染物的性质差异:不同废水中的污染物性质不同,可能需要对电流密度、反应时间等参数进行调节,增加了操作复杂性。

1.3电絮凝法处理含铜废水的应用

对于含铜电镀废水,电絮凝法具有特别的应用优势。铜离子在水中的浓度较高,且具有较强的毒性,长期排放会严重污染水体。电絮凝法能够通过电解反应将铜离子还原成金属铜,并通过沉淀或吸附的方式去除水中的铜。研究表明,电絮凝法在处理含铜废水时能够实现高效的去除率,并且处理过程相对简单、经济。因此,电絮凝法在铜电镀废水的处理过程中展现出了良好的前景和应用潜力。

2试验方法与材料

2.1废水样品的来源与处理

本试验所使用的废水样品来自某电镀厂的含铜电镀工序废水。为了更好地模拟真实的废水处理情况,试验废水中的铜离子浓度被控制在200~800mg/L,这一浓度范围接近于典型的电镀废水中的铜离子浓度。通过稀释和调节,确保了废水中的铜离子浓度适用于试验研究的需要[2]。

2.2试验设备与试剂

2.2.1电解槽

本试验使用不锈钢电解槽,其有效容积为5L。电解槽内部设置了两个电极,分别为铝电极和铁电极,用于分别测试不同电极材料对废水处理效果的影响。电解槽的温度保持在常温下(约25℃),试验过程中不对温度进行额外控制。

2.2.2电源

试验设备采用可调直流电源,能够通过电流控制电路调节输出电流强度。电流密度是电絮凝法中的关键参数之一,因此,试验中会根据不同电流密度设定电源输出的电流。电流密度通过调整电流强度和电极表面积来控制,如公式(1):

式中:I为电流强度,A;A为电极表面积,m2。试验中电流密度从5~20mA/cm2范围进行调整。

2.2.3电极材料与形状

试验中使用铝和铁两种不同金属材料作为电极。铝电极和铁电极的表面积分别为100cm2,形状均为平面电极,电极之间的距离设置为2cm。电极表面在每次试验前进行清洁处理,确保没有污染物影响试验结果。

2.2.4 pH调节剂

为了控制废水的pH值,试验使用浓盐酸(HCl)和氢氧化钠(NaOH)溶液。这些试剂能够在试验过程中调节废水的酸碱度,确保在设定的pH范围内进行电絮凝反应。

2.3试验设计与流程

本试验的主要变量为电流密度、反应时间和pH值。具体步骤如下:

2.3.1废水样品准备

根据需要调节废水样品的铜离子浓度,通过添加适量的铜盐(如硫酸铜CuSO4)来确保目标浓度。

2.3.2 pH值调整

使用HCl或NaOH调节废水样品的pH值至设定范围(6.0~9.0),以便研究不同pH值对电絮凝效果的影响。

2.3.3电解反应

将处理过的废水倒入电解槽中,启动电源,设定所需的电流密度和反应时间。电解反应的时间设定为10min、20min、30min三个时间段,以研究不同反应时间对铜离子去除效果的影响。

3试验结果与分析

3.1电流密度对铜离子去除率的影响

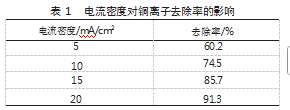

电流密度是电絮凝法中最重要的操作参数之一。通过调节电流密度,可以改变电极反应的速率,从而影响铜离子的去除效率。在本试验中,电流密度分别设置为5mA/cm2、10mA/cm2、15mA/cm2和20mA/cm2,反应时间保持在20min,pH值为7.0。试验结果,如表1所示。

由表1可知,随着电流密度的增加,铜离子的去除率逐渐提高。这是因为较高的电流密度能加速金属电极的溶解,产生更多的金属离子,这些金属离子与铜离子发生絮凝反应,促进了铜离子的去除。同时,高电流密度还能提高电解过程中的气泡生成率,增加铜离子的沉降速度,从而提高去除效果[3]。

3.2反应时间对铜离子去除率的影响

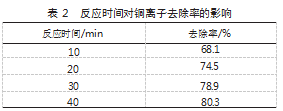

反应时间也是影响电絮凝法效果的重要因素。在试验中,反应时间设置为10min、20min、30min和40min,电流密度固定为10mA/cm2,pH值为7.0。试验结果,如表2所示。

由表2可知,随着反应时间的延长,铜离子的去除率不断增加,尤其是在前20min内,去除率的提升较为明显。随着时间的进一步延长,去除率逐渐趋于稳定,表明在较长时间的反应后,电絮凝反应达到了一个饱和状态。

3.3 pH值对铜离子去除率的影响

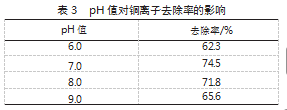

pH值对电絮凝反应的影响较复杂,废水的酸碱度会影响电解过程中金属离子的溶解度和反应速率。在本试验中,pH值分别设置为6.0、7.0、8.0和9.0,电流密度为10mA/cm2,反应时间为20min。试验结果如表3所示。

由表3可知,pH值在6.0~8.0,对铜离子的去除率影响较为显著,而在pH值超过8.0时,去除率趋于平稳。具体来看,pH值为7.0时,铜离子的去除率最佳,达到74.5%,这可能是因为该pH值下金属离子的溶解度和絮凝效果较好[4]。

表3显示不同pH值下铜离子去除率的变化趋势。结果表明,当pH值为中性时,去除率最佳。此时金属离子溶解与铜离子的反应最为有效,产生的絮凝物易于沉降。而在酸性或碱性环境下,去除率较低,可能是由于金属离子的溶解度和反应性发生了变化。因此,控制废水pH值在适宜范围内是提高处理效率的关键因素。3.4结果分析

3.4.1电流密度的影响

随着电流密度的增加,去除率逐渐提高。较高的电流密度可以促进金属电极的溶解,提供更多的金属离子参与反应,同时加速气泡的生成,有助于铜离子的浮升作用。试验数据表明,铜离子去除率随着电流密度的升高而逐渐提高。这一趋势可以归因于较高电流密度下阳极溶解速率的增加,从而释放出更多的Fe3+或Al3+等金属离子,这些离子与废水中的Cu2+发生复杂的絮凝沉淀反应。同时,高电流密度还会加速电解水产气反应,产生大量微细气泡,有助于将铜絮体夹带浮出水面,提高整体去除效率。然而,值得注意的是,电流密度并非越高越好。在超过一定阈值后,电极的过度溶解会显著加快其消耗速率,导致维护频率增加,同时系统能耗也随之提升,从经济性角度来看并不划算。因此,在实际工程应用中,应综合考虑处理效率、电极寿命和能耗成本等因素,选择一个既能保障去除效果又经济合理的最佳电流密度范围。

3.4.2反应时间的影响

试验显示,随着反应时间的延长,废水中铜离子的去除率明显上升,这与电絮凝反应的动态特性有关。较长的电解时间允许电极持续释放金属离子,充分反应生成絮体,同时为气浮作用提供时间,有助于污染物的分离。然而,反应时间的增加对去除率的提升效果在达到一定时长后趋于平缓,甚至会出现边际效益递减的现象。这主要是由于在初期反应中,水中大量的Cu2+迅速与金属离子反应生成沉淀,而在后期由于Cu2+浓度降低,反应速率下降。若反应时间过长,不仅不能显著提升处理效果,反而会带来电能浪费与设备负荷的增加,甚至加速电极腐蚀。因此,在实际操作中需合理控制反应时间,使其既满足污染物去除需求,又能兼顾系统运行效率与经济性。

3.4.3 pH值的影响

pH值是影响电絮凝反应机制的核心因素之一。试验发现,当pH值接近中性,即约为7.0时,铜离子的去除效果达到最优。这一现象主要源于在中性环境下,电极释放出的金属离子与Cu2+的反应最为活跃,生成的氢氧化物具有较好的沉淀能力和絮凝性能,有利于铜的去除。此外,中性pH也有助于气泡稳定性,增强气浮过程的效率。相比之下,在酸性条件下,由于氢离子浓度较高,会抑制Fe3+或Al3+的氢氧化物生成,从而降低絮凝效果;而在碱性条件下,虽然金属离子易于形成氢氧化物,但过多的OH-也可能与金属离子形成可溶性络合物,降低沉淀效率。因此,控制废水的pH在6.5~7.5,有助于发挥电絮凝法的最佳处理能力。若原水pH偏离此范围,应在处理前进行适当调节,以保证系统稳定运行。

4结语

本研究通过试验探讨了电絮凝法在处理含铜电镀废水中的应用效果,分析了电流密度、反应时间和pH值对铜离子去除率的影响。具体而言,较高的电流密度和适中的反应时间有助于提高铜离子的去除效率,而pH值在中性范围内时,电絮凝法的效果最佳。此外,电流密度、反应时间和pH值之间存在一定的相互关系,适当地优化这些参数可以在保证处理效果的同时降低能耗和运行成本。通过本试验的研究,电絮凝法展现出良好的应用前景,尤其是在工业废水处理领域,能够为废水中重金属的去除提供有效的技术支持。

参考文献

[1]唐琪玮,王文成,张元会.改良电絮凝法处理综合电镀废水重金属[J].净水技术,2023,42(S1):173-177.

[2]于杰.电絮凝处理电镀废水过程中聚苯胺对阳极缓蚀过程研究[D].无锡:江南大学,2023.

[3]熊江磊,赵浩钧,刘云霄,等.聚吡咯修饰阳极在电絮凝技术处理铜铬废水过程中的研究[J].安全与环境工程,2022,29(6):200-207.

[4]刘云霄.电极修饰对电絮凝工艺处理电镀废水过程的影响研究[D].无锡:江南大学,2021.