基于恒力的刀具打磨设备开发及工艺研究论文

2025-07-30 17:05:33 来源: 作者:xuling

摘要:为了实现刀剪多位姿多角度的打磨加工精准控制,通过机器人智能打磨恒力控制系统开发,研究了打磨压力、打磨速度和打磨位姿角度等参数对刀具打磨质量的影响规律。

摘要:为了实现刀剪多位姿多角度的打磨加工精准控制,通过机器人智能打磨恒力控制系统开发,研究了打磨压力、打磨速度和打磨位姿角度等参数对刀具打磨质量的影响规律。结果表明:随着打磨压力的变化,厨刀的锋利度和耐用度呈先上升后下降的趋势;打磨速度变化时,厨刀的锋利度和耐用度与打磨速度呈负相关;厨刀的锋利度和耐用度随着打磨角度的增加而增加。经过优化,确定了最佳的打磨参数为:打磨压力F=45N、打磨速度v=2mm/s、打磨位姿角度为60°,此时厨刀的锋利度和耐用度最高,分别达到了9mm和41mm。同时检测结果表明厨刀的硬度最低为54HRC,最高为55HRC,说明不同的打磨参数下,刃口的硬度值基本无变化。该机器人智能打磨系统为刀具自动化打磨提供了重要的参考意义。

关键词:机器人;刀具打磨;刃口厚度;锋利度;耐用度

0引言

厨用刀具在人们日常生活中扮演着不可或缺的角色,主要用于切割食材,随着生活水平的提高,人们对厨房刀具的品质要求也越来越高[1]。厨刀的制作过程涉及多个关键步骤,包括原料选择、切割、磨削抛光、热处理、开刃等40多道工序[2],而打磨是刀具产品机加工的关键环节,关系到刀具的光滑度、锋利度和耐用度,进而直接影响产品的精度和品质。

常用的刀具打磨加工方式可以分为:人工打磨、专用机床打磨和机器人打磨[3]。人工打磨质量稳定性差,主要取决于工人的经验和水平[4],且工作环境恶劣,大部分已被专用机床打磨取代[5]。为提高自动化打磨的精度和复杂曲面的适应性,国内外学者开展了系列研究。叶敏等针对自动化打磨作业中复杂曲面打磨困难的问题,提出一种磨盘可轴向浮动贴合工件表面并具备打磨力调节功能的打磨台,该设备可对平面、曲面及各种不规则自由面进行加工,满足不同种类工件的打磨要求[6]。王力等提供一种可双面打磨零件、打磨效率高、节省能源等用途功能的新型机械制造用打磨装置,解决了现有的机械打磨技术打磨的效率低、大型零件平面打磨费时费力问题[7]。伍倪燕等人对现有刀具打磨装置的分析、研究,设计了一款适合各种机械刀具刀刃打磨装置,可对不同类型的刀具进行多角度打磨处理,从而为人们的使用带来极大的便利[8]。可见,专用机床打磨加工精度高,但对不同类型刀具适应性差,调试维护复杂等原因,难以在中小五金刀具制造企业中推广使用。Alberto Garcia等学者开发了操作人员和机器人系统之间真正协同合作的方式,从而使机器人在打磨工件表面时更灵活、精确[9],突破了机械打磨的局限性,但机器人打磨仅能根据设定的轨迹运行,无法根据表面形貌的实时变化保持力矩的恒定,从而导致打磨表面的一致性难以保证。本文开发了一种基于恒力的刀具打磨系统,采用恒力控制和刀具离线编程技术,为刀具打磨行业带来了更为可行的解决方案。

打磨工艺的研究,可使刀具的锋利度和粗糙度得到显著提升[10-13],如雷大江等学者通过机械研磨法和合理的研磨工艺参数,获得的刀具刃口锋利度从300 nm提高到了50 nm,刀面表面粗糙度从15 nm提高到了0.5 nm,刀具刃口质量得到了明显改善[14]。针对基于机器人的恒力刀具打磨系统,国内外尚缺乏相关工艺研究。本文研究了打磨压力、打磨速度和打磨位姿角度等参数对刀剪打磨质量的影响规律,为工业化生产提供了参考依据。

1恒力刀具打磨系统

基于恒力的刀具打磨系统由6个部分构成,分别是设备基座、控制电柜、操作面板、上料装置、六轴机械手和开刃装置。设备基座用于支撑整台设备和保持设备运行的稳定性,避免打磨过程中的飞溅水导致对设备基体的侵蚀;控制电柜用于与上料装置、机械臂和刀具夹具等结构沟通互联;上料装置负责从刀库中抓取待打磨的刀具放置到定位装置中。六轴机械手用于夹取刀具进行打磨;开刃装置是自动旋转的磨盘,用于给厨刀开刃。如图1所示。为了保持恒力打磨,打磨系统安装了六轴力传感器和位移传感器,其中六轴力传感器具有轴向、径向的浮动能力,在磨削时磨削力恒定,且可实时调节;位移传感器能够实时监控浮动偏移量,解决了被磨工件的尺寸差异和工装定位误差问题。因此打磨系统能够在打磨的过程中实时反馈和保持力矩的平衡,实现刀具受力与磨盘转速之间的协调,防止刀具在打磨过程中出现位置偏移而导致的打磨精度不高的问题,保证了刀具打磨的生成质量。打磨系统通过可编程控制器与通信模块互联,控制力矩传感器与磨盘的转速自适应调整。在打磨力矩保持相对恒定的时候,快速地转动磨盘完成刀具打磨;在打磨力矩不稳定的时候,降低磨盘转速,预留时间调整力矩,保证刀具的打磨位置不发生变化。

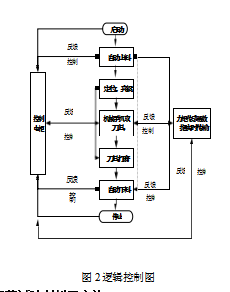

系统的逻辑控制如图2所示,打磨开始时,打开设备开关按钮,启动设备。通过控制电柜与上料装置互联,控制上料装置中的抓手移动到上料刀库中抓取待打磨刀具,放置定位装置中的定位到槽中,并夹紧。然后通过示教器控制机械手夹取待打磨刀具,移动到开刃装置中的磨盘进行打磨,此时,力矩传感器实时检测反馈力矩的变化,保持恒力打磨状态。刀具打磨完成后,六轴机械手将刀具放回上料刀库的原位置,之后再回到待机位。打磨结束,关闭操作面板的设备开关按钮,关闭设备。

2工艺试验材料及方法

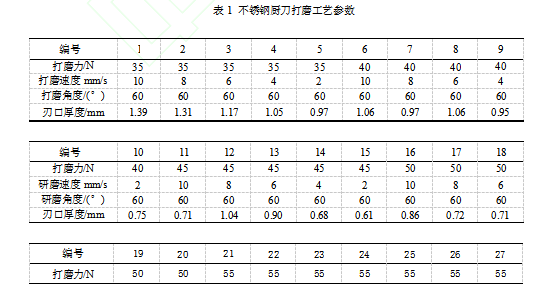

为研究打磨工艺参数对性能的影响,本文先针对打磨压力,打磨速度和打磨角度进行单因素实验,实验过程中磨盘速度始终为576 r/min,介质为水。试验材料为2.5 mm厚的7Cr13马氏体不锈钢刀胚,为获得良好的刀具,先探究其对使用性能的影响。通过前期大量的预实验,设计的工艺参数范围如下:打磨力35 N~55 N,打磨速度2 mm/s~10 mm/s,打磨角度30°~90°。锋利度和耐用度依据标准GB/T15067.2-2016进行检测,仪器是型号GS001的锋利度和耐用度检测仪;硬度依据GB/T15067.2-2016进行检测,设备为型号HRS-150型数显洛氏硬度计;耐腐蚀性依据标准GB/T40356-2021进行检测,腐蚀设备是全自动盐水浸泡试验机,规格型号为KD-60F[15-17]。观察金相组织仪器为德国徕卡型号DM2700M的倒置型金相显微镜。工艺参数设计及刃口厚度检测结果如表1所示。

3实验结果与分析

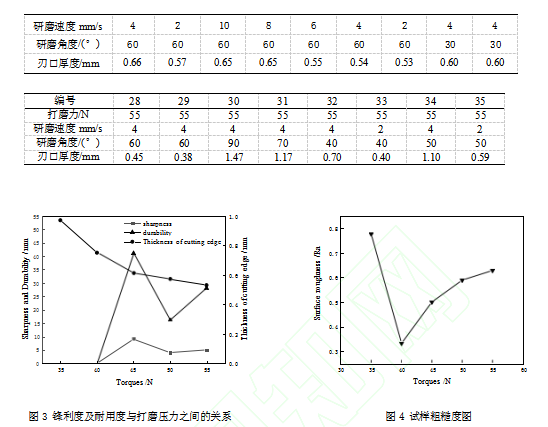

(1)打磨压力

固定打磨速度v=2 mm/s,打磨位姿角度60°,选取打磨压力F=35 N、40 N、45 N、50 N、55 N的五组数据进行试验,分析打磨压力与刃口厚度、锋利度和耐用度之间的关系。锋利度指刀具的切削刃或刃口的锋利程度,直接影响切削效率和切削质量;而耐用度则指刀具在使用过程中的抗磨损性能和使用寿命,即刀具能够持续保持锋利度和性能的能力[18-20]。图3是厨刀锋利度及耐用度与打磨压力之间的关系曲线。从图中可以看出,随着力矩的逐渐增大,刃口厚度由0.97 mm减小到0.53 mm,可见力矩对刃口厚度具有显著的影响,且两者处于负相关性。当力矩F≤40 N时,厨刀的锋利度和耐用度为零;锋利度及耐用度呈上升趋势;F=45 N时锋利度及耐用度达到最大值,锋利度为9 mm、耐用度为41 mm;当力矩继续增大到50 N时,厨刀锋利度及耐用度再次降低,这是因为由于打磨力过大导致刀刃过度磨损或者刀刃形状发生变化,从而导致刀刃的锋利度和耐用度降低。随着力的增加,可能会重新调整刀刃的形状并去除一些磨损,从而使刀刃重新变得锋利。因此,适当的打磨力可以帮助恢复刀刃的锋利度,但过度的力可能会导致刀刃损坏。

粗糙的刀刃表面更容易吸附食材残渣和细菌,不易清洁,也不利于保养和维护,保持刀刃表面光滑可以减少残渣的残留,有利于保持刀具的卫生和延长使用寿命[21]。如图4所示,当打磨压力从F=35N增加到40N时,磨料与工件之间的接触力增大,样品打磨得较为光滑,但刀具的锋利度和耐磨度却处于相反的状况。随着打磨压力的进一步增加,厨刀的表面粗糙度逐渐上升,刀具的锋利度和耐磨度逐渐降低。可见,刀刃表面的粗糙度也会影响厨刀的锋利度,过小的力矩造成磨削不足,而过大的磨削压力容易导致刀刃表面磨损过快,均会产生较大的粗糙度,适当的磨削压力可以获得较好的磨削效果。

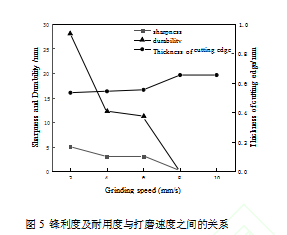

(2)打磨速度

固定打磨压力F=55 N,打磨位姿角度60°,选取打磨速度v=2、4、6、8、10 mm/s的5组数据进行试验,分析打磨速度对锋利度和耐用度之间的关系。图5是厨刀刃口厚度、锋利度及耐用度与打磨速度之间的关系曲线。从图中可以看出,随着打磨速度的增加,刃口厚度由0.53 mm缓慢增加到0.65 mm;在低速打磨时,随着打磨速度的增加,耐用度从28 mm迅速下降,但在打磨速度v=4~6 mm/s之间,降低缓慢,速度达到6mm/s时,又迅速下降,打磨速度v=8mm/s时,锋利度和耐用度达到最低。打磨速度对锋利度的影响规律与耐磨度近似。当v≥8mm/s时,此时的厨刀锋利度和耐用度为零。

(3)打磨位姿角度

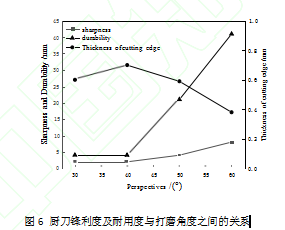

固定打磨压力F=55 N,打磨速度v=4 mm/s,选取打磨位姿角度30°、40°、50°、60°、的四组数据进行试验,分析打磨位姿角度对锋利度和耐用度之间的关系。图6是厨刀刃口厚度、锋利度及耐用度与打磨角度之间的关系曲线。从图中可知,打磨角度从30°增加40°,厨刀刃口厚度超过0.6 mm,此时锋利度及耐用度没有明显变化。随着打磨角度的进一步增加,刃口厚度变小,锋利度和耐用度逐渐上升,其中耐用度上升趋势明显。当打磨角度增加到60°时,锋利度和耐用度达到最高,分别是8mm、41mm。

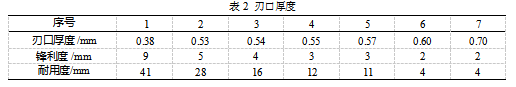

选取距离刃口1 mm处的刀片进行刃口厚度测量,并对性能最优的7把刀进行分析。刃口厚度等于0.38 mm时,厨刀的锋利度和耐用度最高,分别为9 mm和41 mm,具体参数见表2。随着刃口厚度的逐渐增大,锋利度和耐用度在逐渐降低,但当刃口厚度大于0.60 mm时,锋利度和耐用度逐渐趋近于零。可见当刃口厚度大于0.38 mm时,对厨刀的使用性能影响很大。

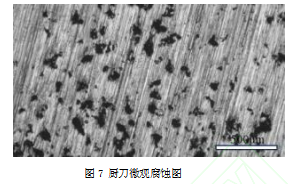

硬度较高的厨刀刀刃更容易保持锋利。这是因为硬度高的刀刃更难被磨损,保持锋利的时间更长[22]。因此,硬度高的厨刀通常具有更长的使用寿命。对这7把厨刀开展洛氏硬度检测,发现硬度最低为54HRC,最高为55HRC,说明不同的打磨参数下,刃口的硬度值基本无变化。标准GB/T15067.2-2016要求菜刀硬度≥45HRC,7把厨刀都符合标准的要求。为模拟材料的自然腐蚀状态,对7把厨刀进行了盐雾加速腐蚀试验(将刀具放在22±4℃的氯化钠溶液(50mg/L)中浸泡6h),发现厨刀表面无横向或超过1.5mm的纵向裂痕及皱褶,无大于0.4mm直径的圆形缺陷,如图7所示,这7把厨刀都符合标准的要求。

4结束语

(1)基于机器人智能集成控制和恒压力控制技术的智能打磨系统,提升刀剪行业打磨环节的自动化、智能化水平的同时,也有利于提升生产效率和产品质量。同时,该系统的开发成本相对较低,为刀具打磨行业带来了更为可行的解决方案。

(2)结果表明,当压力变化时,厨刀锋利度和耐用度先上升后下降;打磨速度变化时,厨刀锋利度和耐用度与打磨速度呈负相关;厨刀锋利度和耐用度随着打磨角度的增加而增加。优化的打磨参数是打磨压力F=45N、打磨速度v=2mm/s、打磨位姿角度为60°,此时的锋利度和耐用度最高,分别为9mm和41mm。

(3)所有检测厨刀硬度、粗糙度、耐腐蚀性都符合GB/T40356-2021的技术要求。

参考文献

[1]MASON A,ROMANOV D,CORDOVA-LOPEZ,L E,et al.Smart knife:technological advances towards smart cutting tools in meat industry au-tomation[J].Sensor Review,2022,42(1):155-163.

[2]周联生,陈家欣,彭智迪,等.厨刀关键性能检测分析[J].低碳世界,2020,10(6):218-219.

[3]BANDA T,FARID A A,Li C,et al.Application of machine vision for tool condition monitoring and tool performance optimization-a review[J].The International Journal of Advanced Manufac-turing Technology,2022,121(11/12):7057-7086.

[4]赵洪山,滕欢,杨玉丹,等.国内厨用刀具产业链现状与发展前景分析[J].上海金属,2020,42(6):80-84.

[5]卢世来,黄露高.机器人打磨设备与多轴打磨机床的对比分析[J].机械工业标准化与质量,2017(4):51-53.

[6]叶敏,张玉春,梅雪川,等.复杂曲面自适应打磨台设计[J].现代制造技术与装备,2018(10):26-29.

[7]王力.一种机械制造用打磨装置的实用设计[J].科技风,2019(25):146.

[8]伍倪燕,陈琪,刘培涛.机械刀具刀刃电动打磨装置的研究与设计[J].科技风,2023(3):166-168.

[9]GARCÍA A,GRACIA L,SOLANES J E,et al.Robotic assistance for industrial sanding with a smooth approach to the surface and boundary constraints[J].Computers&Industrial Engineer-ing,2021.

[10]陈家欣,聂月生,彭智迪,等.不锈钢厨刀锋利度和耐用度影响因素分析[J].物理测试,2021,39(2):1-5.

[11]KUNTOĞLU M,GUPTA M K,ASLAN A,et al.Influence of tool hardness on tool wear,surface roughness and acoustic emissions during turning of AISI 1050[J].Surface Topography:Metrology and Properties,2022,10(1):015016.

[12]WANG W,LIU W,ZHANG Y,et al.Precise measurement of geometric and physical quantities in cutting tools inspection and condition monitor-ing:A review[J].Chinese Journal of Aeronautics,2024,37(4):23-53.

[13]ZHU Q T,Li J,ZHANG J,et al.Effect of primary carbides on the sharpness of kitchen knives made of 8Cr13MoV steel[J].Journal of Materials Engi-neering and Performance,2019,28(8):4511-4521.

[14]雷大江,夏志辉,何建国.高精度金刚石刀具研磨关键技术研究[J].制造技术与机床,2011(11):139-141.

[15]黄惠玲.刀剪用高碳马氏体不锈钢生产过程组织演变行为探讨[C]//探索科学学术研讨会(2016),长沙:探索科学,2016:197.

[16]姚迪,李晶.刀剪用高碳马氏体不锈钢生产过程组织演变行为研究[D].北京:北京科技大学,2016.

[17]杨玉丹,韦习成.刀具用高碳马氏体不锈钢的组织演变研究[D].上海:上海大学,2020.

[18]KORENKOVS A,GERINS E,KROMANIS A.The design and performance of internally cooledcutting tools for turning:a literature review[J].Latvian Journal of Physics and Technical Scienc-es,2023,60(5):73-94.

[19]SRIVATHSA S A S,MURALIDHARAN B.Re-view on 3D printing techniques for cutting tools with cooling channels[J].Heliyon,2023,9(12):22557.

[20]TOMAL A N M A,RASHID A B,SAMI A S,et al.Improvement of machinability of hardened steel in turning operation using cryogenically treated cutting tool[J].IOP Conference Series:Materials Science and Engineering,2024,1305(1):012017.

[21]毕革平,黄文妞,杨哲.食品接触陶瓷刀关键性能分析[J].中国陶瓷,2018,54(6):45-49.

[22]CHEN J.Crack failure analysis of 7Cr17MoV steel kitchen knife[J].IOP Conference Series:Materials Science and Engineering,2019,490:022008.