高压除鳞系统节能策略与实践研究论文

2025-07-03 17:32:58 来源: 作者:xuling

摘要:本文探讨了热轧除鳞系统的节能技术与方案,描述系统能耗现状、运行状态,通过对热轧除鳞系统运行状态的剖析,将其分为蓄能升压、最小流量保护、降速节能和恢复生产四个阶段。

摘要:本文探讨了热轧除鳞系统的节能技术与方案,描述系统能耗现状、运行状态,通过对热轧除鳞系统运行状态的剖析,将其分为蓄能升压、最小流量保护、降速节能和恢复生产四个阶段。简要讨论了变频调速技术、液力耦合器调速技术、蓄能器优化配置和智能控制系统应用。根据除鳞系统的工况特点,结合多技术协同应用在节能上显著优势,提出综合节能方案。

关键词:热轧;高压除鳞;节能;变频调速

1研究背景与意义

在钢铁生产的热轧环节,高压水除鳞系统是重要的工艺设备,其作用是清除红热板坯和中间坯表面的氧化铁皮。随着钢铁工业的快速发展,热轧产品的市场竞争愈发激烈。为了满足用户对钢板表面质量日益提高的要求,除鳞工艺不断优化,除鳞设备也在持续更新进步。现在已经开发出超高压除鳞系统,将除鳞系统压力提升至32MPa以上。然而,随着除鳞系统压力的升高,除鳞泵电机的功率也大幅增加,从2000kW到现在超高压系统的4800kW甚至更高。例如,某热轧生产线的除鳞泵电机额定电压10kV,额定功率2500kW,正常运行的电流约160A,但其直接启动电流可达400 A以上,瞬时功率高达4000 kW,每次启动都会对电网造成较大冲击。频繁启停不仅对电网有影响,还会严重影响电机和除鳞泵的使用寿命。在一些保护设施不完善的供电系统中,明确规定了此类电机的启停间隔时间,一般规定除非停轧时间超过2h,否则除鳞系统运转起来后不能轻易停泵。

在实际生产中,热连轧生产线存在多种短时停轧和非计划停轧情况,在这些情况下,除鳞泵不能停机,即使生产线没有轧钢,电机仍需运转,从而造成大量的电能浪费。单台电机功率越高,这种浪费就越严重。除鳞系统的能耗占整个热轧生产线能耗的相当大比例,这无疑增加了钢铁企业的生产成本。

2高压水除鳞系统工作原理与能耗现状

2.1工作原理

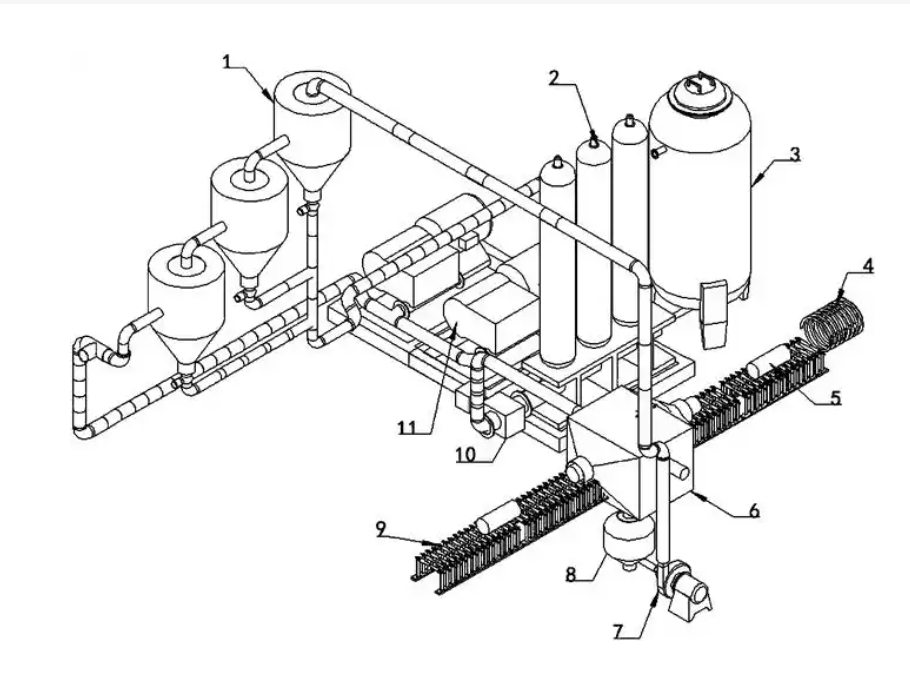

高压水除鳞系统的工作原理基于高压水的多种物理作用,对红热板坯表面的氧化铁皮产生破碎、冷却、蒸汽和冲刷效应,将氧化铁皮从基材表面剥离,实现轧制产品表面光滑的目标。高压水除鳞系统是利用高压水泵将低压水转化为高压水,当钢板或钢坯进入预定工位,除鳞喷射阀门打开,通过高压喷嘴将高压水喷射到钢坯或中间坯表面,从而实现对氧化铁皮的清除,红热板坯通过后,喷射阀门关闭,高压除鳞泵站也不能停转,仍旧在持续消耗电能。整个除鳞过程是一个动态的、多因素、用水量不平衡的过程。

2.2能耗现状分析

为了更直观地了解除鳞泵在不同工况下的能耗情况,以某除鳞系统为例分析。该生产线配备了5台除鳞泵,其中2台为变频泵,3台为工频泵,单台除鳞泵的额定功率为3550kW,额定电压10kV。

当除鳞阀开启进行除鳞作业时,泵的流量和压力均达到较高水平,在这种峰值状态下,一台除鳞泵的电流可达150A左右,电压稳定在10kV。通过计算可得,此时除鳞泵的功率约为2329.7kW。而在轧制间隙或其他不需要除鳞的时间段,所有喷射阀门都关闭,除鳞泵却在运转,泵内的水如果无处可去,就会在叶轮和导叶间发生“憋压”现象,旋转机械能全部转化为热量,如果持续“憋压”会使泵内零部件很快损坏,因此,高压水泵在设计时就规定了必须的“最小流量”,除鳞系统设计时需要设置最小流量阀,用以在喷射阀关闭时排出一定量的水,以维持泵的安全运行。实际监测数据显示,在这种谷值状态下,除鳞泵的电流约为100A,电压同样为10kV,此时除鳞泵的功率约为1553.1kW,为峰值状态功率的66.7%。

这一阶段的能耗主要用于维持泵的运转和排出最小流量的水,能量都被浪费掉,因为这些水并没有用于实际的除鳞作业。

3热轧除鳞系统运行状态剖析

3.1空轧时间分类及特点

在热轧连轧生产线的实际运行中,空轧时间的存在是不可避免的,且对除鳞系统的能耗有着显著影响。空轧时间可分为以下几类。

3.1.1非固定的空轧时间

非固定的空轧时间主要包括工艺调整时间、短暂设备故障时间等。这些空轧时间通常较短,具有明显的随机性。在实际生产中,工艺调整可能是由于产品规格的切换、轧制参数的优化等原因导致的。由于这些空轧时间的不确定性,如果有预计超过2h的停机,为了节能可以选择停泵。但在实际操作中,大多数情况下这些空轧时间不足以满足停泵的条件,因此,除鳞泵在这段时间内仍需保持运行,从而持续消耗电能。

3.1.2精轧工作辊更换的空轧时间

精轧工作辊更换的空轧时间通常较为规律,每次耗时10min~20min,每天换辊约6~9次,空轧总时长60min~180min。尽管这段时间是定期出现的,但由于时间较短,按照一般的操作规范不能停泵。以每天换辊8次,每次换辊时间为15min,每天的空轧时间120min。

3.1.3轧制间隙时间

在热连轧生产线上,高压水除鳞点一般有6~8个,各个除鳞点的喷射时刻与持续时间都不是固定的,从十几秒到几十秒不等。有统计显示,在90s的循环内,有大概23s的时间,除鳞系统完全没有喷射高压水。同时,也存在除鳞重叠的时刻,其流量超过了所有运转泵的额定流量总和。

在没有轧钢的时间段,除鳞系统的喷射阀不需要开启,但除鳞泵仍然运行,持续消耗供水和电能。在这些时间段内,除鳞泵消耗的能量越小越好,这也是除鳞系统能够运用节能措施的关键部分。在规划、设计和配置全套除鳞系统时,需要充分考虑这些特点,采用对应的措施,以降低除鳞系统在全运行周期内的能源消耗。

3.2系统运行状态阶段分析

在热轧生产线这种间歇式的轧制模式下,除鳞系统的运行状态较为复杂,即使除鳞系统高压水不喷射,除鳞泵也不能停。通过对除鳞泵站系统工作状态的深入分析,可将其分为以下几个阶段。

3.2.1蓄能升压阶段

出现空轧时,喷射阀没有开启,除鳞泵持续输出。此时,高压水进入蓄能器。随着高压水的不断注入,蓄能器组的水罐水位逐渐上升,罐内空气被压缩,压力逐步升高,除鳞泵的输出压力也随之同步上升,流量逐渐减小。在这个阶段,除鳞泵主要是将电能转化为液压势能储存于蓄能器中,为后续的除鳞作业储备能量。由于没有实际的除鳞喷射,这一阶段除鳞泵的能耗主要用于提升压力和储存能量,虽然没有直接产生除鳞效果,但却是整个除鳞系统稳定运行的重要环节。

3.2.2最小流量保护阶段

当达到除鳞系统的预设的流量或压力时,除鳞泵出口的最小流量阀开启(早期有与泵出口连锁的开启机构)。进入最小流量保护阶段,在这个阶段,即使除鳞泵输出的是最小流量,但其消耗的功率仍然较高。以额定功率2500kW的电机为例,此时消耗的功率大约是1400kW。这是因为虽然流量减小,但压力维持在较高水平,电机需要持续做功来维持这个压力。然而,这个阶段消耗的功率对整个除鳞系统来说是无用功,因为最小流量的高压水被排放掉,并没有用于实际的除鳞作业,造成了能源的浪费,应避免长时间运行在这个阶段。

3.2.3降速节能阶段

假如除鳞系统设计了降速设备,不论是变频调速系统还是液力耦合器,都能够降低除鳞泵的转速。当转速降低后,使得除鳞泵的输出流量和压力都相应减小,从而减少了电机的负载,降低了电能消耗。在这个阶段,除鳞泵仅维持自身的稳定运转,消耗的电能很小,节能效果非常显著。

3.2.4恢复生产阶段

当轧制线开启喷射高压水时,蓄能器内储存的高压水迅速排出,除鳞泵需要快速提升转速,以满足除鳞作业对高压水的需求。如果升速过慢,可能会导致除鳞压力不足,影响除鳞效果;而升速过快,则可能会对电机和除鳞泵造成较大的冲击,影响设备的使用寿命。因此,在设计和调试除鳞系统时,需要合理设置除鳞泵的升速参数,确保其能够在满足除鳞需求的同时,保证设备的安全稳定运行。

4高压水除鳞系统节能技术与方案

4.1变频调速技术

变频调速是通过改变供给异步电动机电源的频率,来改变电机的转速,从而改变负载转速。一台配置变频调速装置的除鳞泵的能耗具有显著的变化。以某热轧生产线的除鳞系统为例,在喷射状态时能耗出现峰值,电流为118A,电压为9592V;无喷射时呈谷值状态,电流降至76A,电压降至9463V,谷值状态功率是峰值状态功率的63.5%;在降频状态下,电流仅为32A,电压则下降到3325V,降频状态的功率仅为峰值状态功率的9.4%,节能效果显著。

4.2液力耦合器调速技术

液力耦合器主要由泵轮、涡轮和转动外壳组成,工作油充满密封的空腔,泵轮和涡轮对称布置。当原动机驱动泵轮旋转时,工作油从内侧向外缘流动,以较高的速度和能量冲击涡轮叶片,将动能传递给涡轮,从而推动涡轮与泵轮同方向旋转,实现了动力的传递。

在调速型液力耦合器中,勺管降低高度可以使工作腔内的工作油量减少,使涡轮所获得的动能减少,从而使涡轮减速,进而使与涡轮相连的除鳞泵转速降低;反之,当勺管升高时,除鳞泵的转速也随之升高。通过这种方式,液力耦合器能够在电动机定速旋转的情况下,实现对除鳞泵的无级变速,将除鳞泵的转速降低,减少电能的消耗,据统计节能近40%。

由于液力耦合器技术的原理限制,即使除鳞泵降速为零,电机本身也相当于空转状态,节能效果低于变频调速技术。因此,液力耦合器技术应用趋于减少。

4.3蓄能器优化配置

当轧制线上喷射阀没有开启,当除鳞泵输出的高压水进入蓄能器时,此时蓄能器将除鳞泵输出的能量以压缩气体的形式储存起来。当系统需要高压水时,蓄能器内被压缩的气体膨胀,推动高压水流出蓄能器,补充到除鳞系统中,满足除鳞作业对高压水的需求。在除鳞重叠的情况,可能会出现多个除鳞点同时喷射高压水的情况,此刻的流量可能已经超过了所有运转泵的额定流量总和。此时,蓄能器能够迅速释放储存的高压水,补充系统流量,确保除鳞作业的顺利进行。

蓄能器的容积和组数对热轧除鳞系统的节能效果有着显著的影响,蓄能器的容积越大,其储存能量的能力就越强,从而延长除鳞泵向蓄能器内注水的时间,有效工作更长时间,而不是因最小流量保护而浪费。某热轧生产线为例,该生产线在进行除鳞系统节能改造时,对蓄能器进行了优化配置。改造前,该生产线的除鳞系统蓄能器容积较小,在生产过程中,除鳞泵频繁进入最小流量保护阶段,能耗较高。改造采用了多组并联的形式,将原来的蓄能器容积增大50%。改造后除鳞系统的平均能耗降低了18%。基于该案例的成功经验,建议在场地和资金充足的情况下,采用多组并联的形式增加蓄能器的组数,尽可能地加大蓄能器的容积。

4.4智能控制系统应用

智能控制系统可以与制造执行系统(MES)、二级控制系统联网,获得轧制模型,准确得到各个除鳞喷射的时间点、喷射时长,计算所需水量,提前控制蓄能器的蓄水量以及除鳞泵的升降速时间点,集合所有节能设施的功能,实现最优化的节能。

4.5多技术协同应用优势

变频调速、蓄能器优化和智能化控制等多技术协同应用在热轧除鳞系统中具有显著的优势,变频调速技术在非固定空轧时间和精轧换辊期间,通过降低除鳞泵的转速,避免了在非除鳞时段的能源浪费;而蓄能器优化配置在轧制间隙内发挥作用,则通过储存和释放能量,平衡系统的流量和压力,使除鳞泵能够在更高效的区间内运行;智能控制系统则根据除鳞系统的实时运行状态,精确调整除鳞泵的运行参数,进一步实现了节能优化。多项节能技术的协调应用,可以比单独应用一项技术取得更高的节能效果。

5总结与展望

5.1研究总结

本文探讨了热轧除鳞系统的节能技术与方案,描述系统能耗现状、运行状态,通过对热轧除鳞系统运行状态的剖析,归纳为蓄能升压、最小流量保护、降速节能和恢复生产四个阶段。在蓄能升压阶段,除鳞泵将电能转化为液压势能储存于蓄能器中;最小流量保护阶段,由于保护除鳞泵的需要,会造成能源的浪费;降速节能阶段,通过变频调速或液力耦合器等技术,可有效降低能耗;恢复生产阶段,除鳞泵快速升速以满足除鳞需求。简要讨论了变频调速技术、液力耦合器调速技术、蓄能器优化配置和智能控制系统应用。根据除鳞系统的工况特点,结合多技术协同应用在节能上显著优势,提出综合节能方案。

5.2未来研究方向展望

热轧除鳞系统的节能研究具有广阔的未来发展空间。在未来的研究中,可以从以下几个关键方向展开深入探索。

目前的节能技术虽然取得了一定的成效,但仍有提升的空间。未来可以探索新型的节能技术,如高效电机在除鳞泵中的应用以及新型的蓄能方式,使蓄能器能够储存更多的能量,进一步延长除鳞泵在高效运行阶段的时间,减少能源浪费。

热轧除鳞系统与其他生产系统,如加热炉系统、轧机系统等,未来的研究可以着眼于实现这些系统之间的协同优化,通过建立多系统协同优化模型,在加热炉加热钢坯时,可以根据除鳞系统的能耗情况和轧机的生产需求,合理调整加热炉的燃烧参数,使能源在各系统之间得到更有效的利用,从而提高整个热轧生产线的能源利用效率。

智能化控制技术的深化应用是未来的发展趋势。未来可以引入更先进的人工智能算法,可以建立起除鳞系统运行状态与能耗之间的复杂关系模型,从而根据实时的生产情况和设备状态,自动调整除鳞泵的运行参数,实现最优的节能效果。

未来需要加强对节能技术的宣传和培训,提高钢铁企业对节能技术的认识和应用能力,开展节能技术的示范项目,为企业提供实际的应用案例和经验借鉴,促进节能技术在钢铁行业的快速发展。