难加工材料钻削刀具磨损特性研究论文

2025-06-18 11:41:20 来源: 作者:xujingjing

摘要:为揭示难加工材料钻削过程中的磨损变化,从而为刀具的优化设计及实际应用提供参考,以典型难加工材料1Cr18Ni9Ti和GH4169为被加工材料,采用单因素试验法,对4种不同刃口刀具分别采用内冷和外冷方式进行钻削加工,每加工一定距离后采用超景深显微镜对刀具的后刀面、前刀面及柱刃的磨损值进行测量,同时对磨损形貌进行观测。结果表明:随着加工距离的增加,刀具磨损加剧,刀具钻削过程中主要经历剧烈磨损阶段和正常缓慢磨损阶段,在剧烈磨损阶段其主要失效形式为刀具折断和崩刃,在正常磨损阶段其磨损形式主要为磨粒磨损和黏结磨损,

摘要:为揭示难加工材料钻削过程中的磨损变化,从而为刀具的优化设计及实际应用提供参考,以典型难加工材料1Cr18Ni9Ti和GH4169为被加工材料,采用单因素试验法,对4种不同刃口刀具分别采用内冷和外冷方式进行钻削加工,每加工一定距离后采用超景深显微镜对刀具的后刀面、前刀面及柱刃的磨损值进行测量,同时对磨损形貌进行观测。结果表明:随着加工距离的增加,刀具磨损加剧,刀具钻削过程中主要经历剧烈磨损阶段和正常缓慢磨损阶段,在剧烈磨损阶段其主要失效形式为刀具折断和崩刃,在正常磨损阶段其磨损形式主要为磨粒磨损和黏结磨损,在此阶段应根据磨损情况及时更换刀具保证加工质量;对于内冷和外冷加工,主切削刃内凹量较大时其综合磨损值最小;外凸型切削刃排屑阻力大,切削温度高,易发生黏结磨损,不利于外冷加工的工况。

关键词:1Cr18Ni9Ti;GH4169;切削参数;磨损;钻削;单因素试验

0引言

1Cr18Ni9Ti和GH4169属于典型的难加工材料,因其具有较高的强度、耐腐蚀性及优异的抗氧化性等独特的性能而被广泛应用于航空航天领域[1]。优异的机械性能和物理性能使其应用范围越来越广泛,但其被加工性能差,导致刀具的使用寿命低,降低了企业的生产效率,增加了生产成本[2]。钻削加工是航空航天零件制造中最重要的工艺之一,刀具的磨损不仅会影响被加工孔的表面质量,还会导致刀具折断使零件报废[3]。

为了提高刀具使用寿命,很多学者在刀具优化设计[4]、磨损机理[5-6]、断屑机理[7-8]等方面做了大量的研究工作。李战辉等[9]对GH4169深孔钻削的切屑形态进行了分析,认为边缘齿切屑宽度最大,降低初始进给可以减少孔的偏移量。董坤阳等[10]采用仿真模拟了GH4169钻削过程,认为钻头横刃处应力集中较为严重,磨损最为严重。刘星等[11]通过切削试验分析了硬质合金钻头和白钢钻头在1Cr18Ni9Ti钻削加工中的性能,认为白钢钻头切屑卷曲更好,刀具寿命最长。罗胜等[12]通过试验分析了刀具抛光工艺对不锈钢钻削性能的影响,结果显示通过对麻花钻的基体和涂层进行抛光处理能有效改善刀具损伤,提高刀具寿命。李辉等[13]对镍基高温合金进行了绿色钻削试验研究,认为不适合工况下,刀具的主要失效形式为断刀和崩刃,适宜工况下主要失效为黏结磨损。陈应舒等[14]采用振动钻削研究了麻花钻后刀面磨损机理,认为磨粒磨损是后刀面主要磨损形式,机床参数和工艺参数也会影响刀具磨损程度。Khanna Navneet等[15]对比了干式钻削和低温钻削高温合金的刀具磨损及钻孔质量,证实了低温钻削加工较干式钻削加工扭矩低,低温钻削时涂层更稳定,被加工孔的质量更高。白海清等[16]采用多元回归分析,以刀具寿命、钻削力为优化目标,建立了奥氏体不锈钢钻削参数的多目标优化模型,并通过钻削试验验证了模型的精确性。Li Hui等[17]通过正交试验研究了钻削镍基高温合金时无涂层和CrAlYN涂层硬质合金钻头的性能,结果表明钻削温度是影响刀具性能的主要因素,CrAlYN能明显延长刀具寿命,降低切削力。

虽然很多学者对难加工材料的断屑原理、钻削力以及钻削刀具参数的优化设计上进行了大量的研究,但对于不同难加工材料钻削刀具的磨损方面系统的研究较少。不同的被加工材料和刀具结构对刀具的磨损都有非常重要的影响,因此,有必要对不同难加工材料钻削刀具的磨损过程进行深入分析,以期为刀具的使用和设计提供参考。本文采用4种不同刃口的刀具进行单因素试验,以2种不同的切削参数对1Cr18Ni9Ti进行内、外冷钻削加工,然后采用一组切削参数对GH4169进行钻削加工,试验过程中采用超景深显微镜对刀具的磨损值进行测量,最后对加工距离和刀具的磨损值、磨损形貌进行对比分析。

1试验方案及设备

1.1材料属性

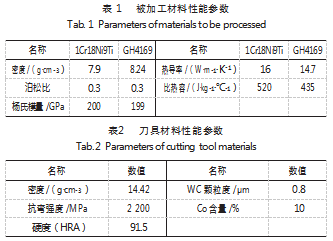

本文采用的被加工材料为1Cr18Ni9Ti和GH4169,性能参数如表1[18-19]所示。刀具基材为YL10.2硬质合金,刀具表面AlCrN+TiSiN复合PVD涂层,性能参数如表2[20]所示。

1.2材料属性

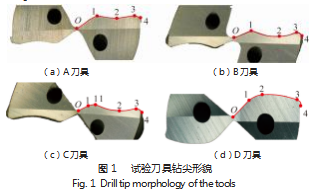

麻花钻的几何参数较多,其中钻尖的参数对切削性能及断屑效果具有重要的影响,本文试验所用刀具基本参数为:刃径6 mm,螺旋角30°,顶角140°,槽长44 mm,总长80 mm,芯厚1.5 mm,刃口0.06×25°负倒棱强化处理,共4个试验刀具方案,刀具钻尖形貌如图1所示,主切削刃由直线O1、曲线12、曲线23、曲线34组成,其中A、B、C刀具为内凹型切削刃,且B刀具的内凹量大于A和C刀具,C刀具的内刃和外刃相接处增加了小圆弧111,D刀具为外凸型切削刃。

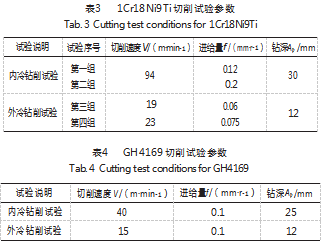

1.3试验条件及方案

钻削试验在MILL E700加工中心进行,试验材料均为方形板料,长500 mm,宽240 mm,高100 mm,平面盲孔钻削,乳化液冷却。试验参数如表3、4所示,试验过程中每加工一定距离后检测刀具磨损值,以切削刃崩缺或刀具后刀面磨损严重(磨损值超过0.2 mm)为刀具失效评判标准,并以最大磨损宽度进行对比分析。

2结果及分析

2.1 1Cr18Ni9Ti内冷钻削磨损对比

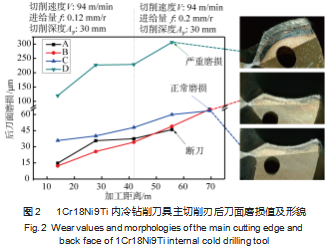

2.1.1后刀面

图2为1Cr18Ni9Ti内冷钻削时刀具主切削刃后刀面磨损变化趋势及最终刀具磨损形貌,从图中可以看到,D刀具加工55 m时后刀面磨损严重而失效,B和C刀具加工70 m后为正常磨损,而A刀具加工约55 m时出现了断刀。从整个变化趋势来看,虽然加工42 m后提高了进给量,但C刀具随着加工距离的增加磨损值增加速率最小,B刀具的磨损值随着距离的增加近似呈线性增长,A和D刀具磨损值均出现较大波动现象,由此可见,B和C刀具的磨损较为稳定。而A刀具在磨损量最小的情况下出现断刀,主要原因在于其较小的内凹量导致其切削力较大,刀具刃口出现磨损后,产生巨大的扭矩。从右侧最终的磨损形貌来看,B和C两个内凹型主切削刃后刀面都是轻微磨损,而D刀具外凸型切削刃有比较明显的较大磨损,其磨损值较其他刀具大近3倍,后刀面有部分基体已完全显露,原因在于外凸型切削刃后刀面与已加工材料接触面积大,加工过程中与材料发生剧烈摩擦,说明外凸型切削刃加工此类材料并无明显优势。

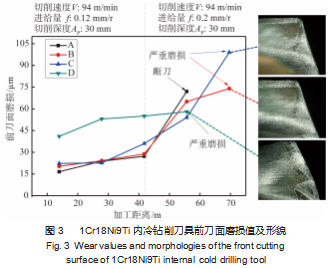

2.1.2前刀面

图3为1Cr18Ni9Ti内冷钻削时刀具前刀面磨损变化趋势及最终刀具磨损形貌,从图中可以看到,加工到约55 m时C和D刀具的磨损值要小于A和B刀具,但从右侧的最终磨损形貌来看,D刀具的前刀面出现比较严重刮擦式的磨粒磨损,而B和C加工到70 m才出现比较大的刮擦式磨粒磨损,并且B刀具的最终磨损值小于C刀具。在加工42 m后提高进给量,A、B、C刀具前刀面磨损值均出现剧烈增加,主要原因在于,进给量增大,切屑的厚度增加,当切屑与被加工材料分离时,较厚的切屑在分离瞬时会产生回弹的惯性力作用在刀具前刀面上,切屑与前刀面发生剧烈摩擦,随着切削的进行,切屑不断地作用在前刀面上逐渐产生细小的颗粒,使刀具前刀面形成磨粒磨损,因此,增大进给量会导致刀具前刀面磨损突然增大,刀具失效风险增大。

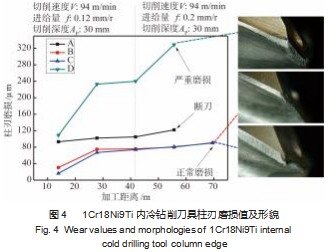

2.1.3柱刃

图4为1Cr18Ni9Ti内冷钻削时刀具柱刃磨损变化趋势及最终刀具磨损形貌,从图中可以发现,D刀具的磨损量最大,原因在于其凸型刃口在切削时会导致切屑产生张力,切屑会有向孔壁排出的趋势,较大的外刃圆弧会导致部分碎屑进入柱刃和主切削刃相接处,摩擦加剧。而B、C刀具的柱刃磨损最小,整个磨损值的变化趋势较为平缓,从右侧的磨损形貌来看,柱刃涂层均出现磨损脱落的现象,这是由于刀具中心到外圆线速度呈线性分布,越接近外圆线速度最大,磨损最为剧烈。

2.2 1Cr18Ni9Ti外冷钻削磨损对比

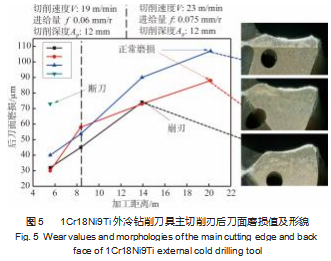

2.2.1后刀面

图5为1Cr18Ni9Ti外冷钻削刀具主切削刃后刀面磨损值及形貌,从图中可以看到,后刀面磨损值呈现先剧烈增长后缓慢增长的变化,即刀具初期剧烈磨损,然后进入正常磨损阶段。从右侧刀具形貌来看,A刀具加工到14 m左右出现了内刃和刀尖崩缺,刀具失效,B和C刀具加工到约20 m为正常磨损,主要原因在于B刀具有较大的内凹量,不仅降低了切削力,同时增加了外部冷却液进入切削区域的空间,降低了切削温度,C刀具在内刃和外刃相接处增加了小圆弧过渡减少了刀具刃口的应力集中,同时减少了后刀面的接触面积,降低了加工过程中的摩擦面积;而D刀具加工不到6 m就出现断刀现象,原因在于外凸型主切削刃由于切削力较大,加工过程中刀具磨损加剧,刃口出现微崩后需要更大的切削力将材料去除,由此导致切削力急剧增大,最终导致刀具折断。

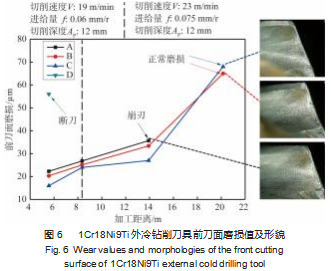

2.2.2前刀面

图6为1Cr18Ni9Ti外冷钻削刀具前刀面磨损值及形貌,从图中可以看到,D刀具加工不到6 m出现断刀,主要原因在于凸型刃口切削扭矩大,外冷钻削时刀具冷却效果不佳,切削温度大,加工过程中切屑排出不畅产生积屑瘤,切削力急剧增大导致断刀。A、B和C刀具加工8 m左右磨损值接近,加工到14 m左右,B和C的磨损值小于A刀具,且A刀具出现崩刃失效,随着加工距离的增加,B和C刀具的磨损值迅速增大,最终加工到20 m时,两把刀具均为正常磨损。

2.2.3柱刃

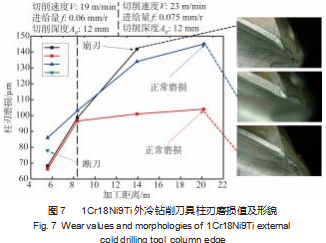

图7为1Cr18Ni9Ti外冷钻削刀具柱刃磨损值及形貌,从磨损值的变化趋势来看,B刀具磨损值变化最小,呈先增大后缓慢递增的趋势,在加工8 m后其磨损值只有微小的变化,说明此时刀具进入正常磨损期。A刀具在加工14 m后外刃转角处出现崩刃,主要原因在于其较小的内凹量导致外刃转角处圆弧较小,产生了应力集中。C刀具在加工10 m后,磨损值小于A刀具,但整个磨损值的变化增量较大,综合来看B刀具性能相对较好。

2.3 GH4169内冷钻削磨损对比

2.3.1后刀面

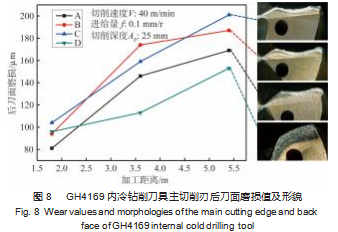

图8为GH4169内冷钻削时刀具主切削刃后刀面磨损值及磨损形貌,从图中可以看到,随着加工距离的增加,后刀面磨损值近乎线性剧烈增大。当加工到5.5 m左右时,4支刀具均出现比较大的磨损,其中C刀具的刀尖有较大的崩缺,A、B和C刀具外刃处磨损为整个后刀面最大磨损点,主要原因在于刀具的线速度从刀具中心点向外逐渐增大,在刀具外刃处线速度最大,刀具此处承受巨大的切削力,为保证刀具具有较高的寿命,需要对此处进行特殊设计,以保证刀具具有较好的抗崩性。

2.3.2前刀面

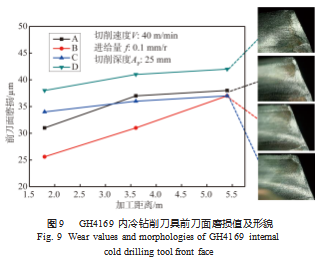

图9为GH4169内冷钻削时刀具前刀面磨损值及磨损形貌,从图中可以看到,前刀面磨损值的变化趋势要比后刀面的磨损值变化趋势平缓,前刀面均为正常磨损,但从右侧的磨损形貌来看,刀具前刀面有月牙形的黏结磨损,主要是因为钻削过程中,切屑从前刀面产生卷曲并折断沿容屑槽排出,切屑卷曲时与前刀面中间位置接触面积最大,外加高温的作用,切屑和前刀面不断发生剧烈摩擦,并有细碎的切屑黏结。

2.3.3柱刃

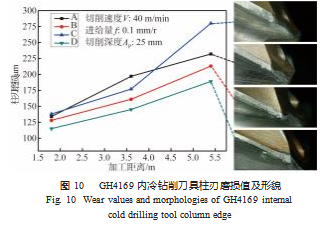

图10为GH4169内冷钻削时刀具柱刃磨损值及磨损形貌,从图中可以看到,A、B和D刀具柱刃磨损值的整体变化速率近乎一致,随着加工距离的增加,磨损量近乎线性增加,其中D刀具的柱刃磨损值最小,A刀具的柱刃磨损值在3支刀具中最大,B刀具的柱刃磨损值居中;C刀具在加工3.5 m前柱刃磨损值增加较小,但随后出现剧烈增长,说明刀具进入了剧烈磨损阶段,随时会出现崩刃、断刀的风险。

2.4 GH4169外冷钻削磨损对比

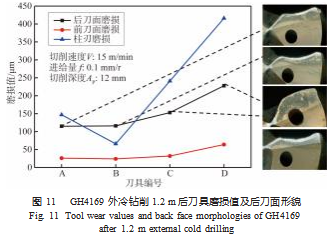

图11为GH4169外冷钻削时刀具加工1.2 m后的磨损值及后刀面磨损形貌,从图中可以发现,前刀面的磨损值总体要小于后刀面磨损值,主要原因在于前刀面主要和切屑产生摩擦,而后刀面不仅要与已加工表面产生摩擦,同时随着刀具的进给还会承受一个轴向的挤压力,双重作用下磨损更加剧烈;D刀具的后刀面磨损、前刀面磨损及柱刃磨损均大于其他刀具,说明D刀具对于GH4169的外冷钻削并无明显优势。从右侧的后刀面磨损形貌来看,A刀具内刃转角出现崩缺,C刀具主切削刃也出现崩缺,D刀具内刃有轻微崩缺,而B刀具整个切削刃相对完整,无明显崩缺,从整个磨损情况来看B刀具的性能最佳,主要原因在于B刀具主切削刃内凹量较大,不仅降低了切削力,同时较大的内凹量使刀具外圆处形成一个小圆弧,刃口强度增加,抗崩性能增强。

3结束语

本文通过单因素试验,利用超景深显微镜对4种不同刃口刀具在内冷和外冷工况下分别加工1Cr18Ni9Ti和GH4169后刀具后刀面磨损、前刀面磨损及柱刃磨损进行了测量,并对刀具的磨损趋势及磨损原因进行了分析,结论如下。

(1)钻削加工过程中,刀具基本呈现先剧烈磨损,后缓慢磨损的变化趋势,主切削刃后刀面的磨损值变化趋势表现得最为明显,在开始剧烈磨损阶段刀具的主要失效形式为断刀和崩刃,在正常缓慢磨损阶段刀具的主要失效形式为崩刃和磨料磨损,此时应根据刀具磨损情况及时换刀以保证被加工孔的质量。

(2)综合来看,对于难加工材料的钻削加工,主切削刃内凹量较大其磨损值较小;其次,内冷刀具的加工效率和寿命要高于外冷刀具的加工效率和寿命,可根据实际工况优先选用内冷刀具进行加工。

(3)外凸型切削刃排屑阻力大,外冷加工时,切削温度相对较高,冷却不充分,切屑易与刀具发生严重的黏结磨损,因此对于难加工材料的外冷加工刀具应优先考虑刀具刃口的散热及抗崩刃性能。

[1]MA L J,YU H,MAO X H,et al.Influence of cutting tool and drilling process on the machinability of Inconel718[J].Manufac⁃turing Technology,2023,23(2):204-215.

[2]张好强,张傲,吴昱鑫,等.镍基合金微钻削加工现状与分析[J].制造技术与机床,2022(11):71-77.

ZHANG H Q,AO ZHANG,WU Y X,et al.Present situation and analysis of micro drilling of nickel base alloy[J].Manufacturing Technology&Machine Tool,2022(11):71-77.

[3]VAN ASTEN T,BOOGAARD W V D,NORDBERG P.难加工材料的铣削和钻削加工[J].工具技术,2014,48(6):2-4.

[4]GAIKWAD SHARAD V,MULIK RAHUL S.Design and devel⁃opment of a trepanning tool for stainless steel using simulation approach[J].International Journal on Interactive Design and Manufacturing,2022:1-8.

[5]赵亭.难加工材料钻削性能及刀具磨损特性研究[D].西安:西安理工大学,2020.

[6]SINGH J R,HARPREET S.An investigation on flank wear mech⁃anism of tungsten carbide drills during conventional and modula⁃tion assisted drilling[J].Machining Science&Technology,2014,18(1):99-119.

[7]向志杨.钻削典型难加工材料的断屑技术研究[D].沈阳:东北大学,2009.

[8]毛蔚,王大中,蒋煜.超声振动辅助钻削Ti-6Al-4V合金的断屑机理研究[J].农业装备与车辆工程,2023,61(5):75-80.

MAO W,WANG D Z,JIANG Y.Study on chip breaking mecha⁃nism of ultrasonic vibration assisted drilling Ti-6Al-4V alloy[J].Agricultural Equipment&Vehicle Engineering,2023,61(5):75-80.

[9]李战辉,孙力强,王宇.GH4169合金深孔钻削试验分析[J].机电工程技术,2021,50(2):45-47.

LI Z H,SUN L Q,WANG Y.Experimental analysis on deep hole drilling of GH4169 alloy[J].Mechanical&Electrical Engineer⁃ing Technology,2021,50(2):45-47.

[10]董坤阳,黄树涛,于晓琳,等.GH4169镍基高温合金薄壁钻削过程中的应力及变形研究[J].机床与液压,2021,49(13):153-160.

DONG K Y,HUANG S T,YU X L,et al.Research on stress and deformation in the process of drilling Ni-based superalloy thin-walled workpiece[J].Machine Tool&Hydraulics,2021,49(13):153-160.

[11]刘星,黄久超,杨叶,等.1Cr18Ni9Ti不锈钢深冷处理后的钻削加工试验研究[J].工具技术,2022,56(3):36-38.

LIU X,HUANG J C,YANG Y,et al.Experiment of drilling 1Cr18Ni9Ti stainless steel after cryogenic treatment[J].Tool En⁃gineering,2022,56(3):36-38.

[12]罗胜,袁彪,卞玲玲,等.抛光涂层麻花钻加工奥氏体不锈钢的切削性能研究[J].表面技术,2022,51(4):292-298.

LUO S,YUAN B,BIAN L L,et al.Cutting performance of pol⁃ished and coated twist drill for machining austenitic stainless steel[J].Surface Technology,2022,51(4):292-298.

[13]李辉,高峰,李艳.硬质合金钻头绿色钻削镍基高温合金的试验研究[J].机械强度,2023,45(1):76-83.

LI H,GAO F,LI Y.Experimental study on green drilling nick⁃el-base superalloy with carbide bit[J].Journal of Mechanical Strength,2023,45(1):76-83.

[14]陈应舒,陈纯,王楠.周向振动钻削中麻花钻后刀面过快磨损机理试验研究[J].机械设计与制造,2024(5):262-265.

CHEN Y S,CHEN C,WANG N.Experimental research on over⁃speed wear mechanism of the flank face of twist drill in periph⁃eral vibration drilling[J].Machinery Design&Manufacture,2024(5):262-265.

[15]NAVNEET K,CHETAN A,KUMAR G M,et al.Tool wear and hole quality evaluation in cryogenic drilling of inconel 718 su⁃peralloy[J].Tribology International,2020,143:106084.

[16]白海清,安熠蔚,秦望,等.奥氏体不锈钢的小孔钻削参数多目标优化[J].机床与液压,2020,48(17):130-134.

BAI H Q,AN Y W,QIN W,et al.Multi-objective optimization of small hole drilling parameters for austenitic stainless steel[J].Machine Tool&Hydraulics,2020,48(17):130-134.

[17]LI H,GAO F,LI Y,et al.Experimental study on the dry drilling nickel-based superalloy of cralyn coated carbide bit[J].Materi⁃als,2022,15(12):4302.

[18]TANG Y,YE B Y,WU Q,et al.Study on minipore drilling to stainless steel 1cr18ni9ti[J].Key Engineering Materials,2009,392:55-59.

[19]董坤阳,黄树涛,许立福,等.GH4169高温合金薄壁钻削加工钻削力的仿真研究[J].工具技术,2020,54(5):18-22.

DONG K Y,HUANG S T,XU L F,et al.Finite element analysis and simulation of drilling process of GH4169 superalloy thin-walled parts[J].Tool Engineering,2020,54(5):18-22.

[20]XU T,YU J W,ZHANG Z J,et al.Investigation of grinding characteristics of cemented carbides yl10.2 and yf06[J].Ad⁃vanced Materials Research,2014,1017:104-108.