论钢结构金属表面机械喷射处理工艺与设备改进对策论文

2023-04-19 09:36:27 来源: 作者:xiaodi

摘要:钢结构是建筑施工及工业建设的重要部件,由于钢结构的金属表面经常受到油污、锈迹的影响导致使用效果不佳、使用寿命变短,因此针对钢结构金属表面的保护工作需要采取相应的专业措施加以解决。机械喷射处理工艺是近年来兴起的处理技术,对钢结构金属表面的保护起到重要作用。良好的工艺和设备改进策略同时也是影响钢结构使用的重要因素之一。本文通过研究钢结构金属表面喷砂除锈和抛丸除锈两种工艺原理,对各参数与除锈质量的关系进行分析,并提出了对应钢结构除锈改进策略。

摘要:钢结构是建筑施工及工业建设的重要部件,由于钢结构的金属表面经常受到油污、锈迹的影响导致使用效果不佳、使用寿命变短,因此针对钢结构金属表面的保护工作需要采取相应的专业措施加以解决。机械喷射处理工艺是近年来兴起的处理技术,对钢结构金属表面的保护起到重要作用。良好的工艺和设备改进策略同时也是影响钢结构使用的重要因素之一。本文通过研究钢结构金属表面喷砂除锈和抛丸除锈两种工艺原理,对各参数与除锈质量的关系进行分析,并提出了对应钢结构除锈改进策略。

关键词:钢结构;金属表面;喷射处理工艺;喷砂除锈;抛丸除锈;改进对策

防腐蚀涂料是近年来建筑、加工行业常使用的材料之一,可以作为涂层材料在钢结构上使用,以此来提高钢结构的抗腐蚀性和使用效果,减少外界因素造成的影响。钢结构对使用底漆的要求比较高,不同底漆对钢结构有不同的清洁度要求,而采用涂层材料进行保护是提高隔离效果、防止污染的重要措施。油污、氧化皮、锈迹等都是钢结构上常见的腐蚀物质,对钢结构的正常使用造成严重影响,因此在钢结构上使用涂层材料加以保护是未来钢结构使用的重要环节之一。钢结构的涂层寿命受到很多外界因素的影响,因此良好的处理技术能够确保钢结构的表面清洁度、提高钢结构的使用寿命。机械喷射处理是市场上常用的处理技术,能够有效减少钢结构表面的腐蚀程度、提高钢结构的耐腐蚀性和清洁程度。常用的喷射处理工艺包括喷砂除锈和抛丸除锈两种,本文针对这两种处理方法进行分析。

1金属表面机械喷射处理工艺分析

1.1喷砂除锈

喷砂除锈是指利用经过压缩的空气将磨料推入管道设备内,利用流动空气的推动使磨料发生加速运动,高速喷射束对钢结构的表面进行冲击和切削,使工件表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,从而起到除锈的效果。喷砂除锈的主要影响参数有空气压力和喷嘴两项。空气压力与清洁效率成正比关系,经过相关研究人员的计算发现,当空气压力为0.7MPa左右时,喷砂除锈的效果达到最佳。当空气压力过高时,设备的喷射距离和过多的空气会导致喷砂除锈的效果降低,同时还会出现磨料破损现象,而当空气压力过低时,喷砂的力度和摩擦力就会减小,导致除锈效果不佳,因此空气压力要确保处于标准数值范围内:喷砂操作时,空压机气压为0.6MPa~0.7MPa,气压变幅为0.5MPa~1.0MPa。一般砂桶气压为0.45MPa~0.60MPa,不得小于0.4MPa(所用的压缩空气必须是经过过滤、经过气水分离的压缩空气并且保证良好的压力,最高压力不得超过0.7MPa)。喷嘴的影响因素包括喷嘴的口径、内部孔的结构和喷嘴的材质等,其中喷嘴口径与清理效率成正比关系,口径越大清理效率就越高,但一般情况下口径不能超过14mm,否则会影响除锈质量;根据空压机的流量合理选择不同口径的喷嘴,在喷嘴磨损增大后(磨损大于1mm)需要进行更换。喷嘴的喷砂角度最好在60°~75°左右并避免成90°、喷砂距离一般控制在100mm~300mm之间、喷砂与喷底漆的时间间隔在4h以内。喷嘴材质主要包括铸铁、合金和陶瓷等几种,目前合金材料的选用率最高,不仅制作成本比较低、同时还具有较好的喷砂效果。常见的喷嘴材料包括碳化硅、碳化钨和碳化硼等几种,其各自具有独特的优势以及相应的缺点。碳化钨材料在用于一些特定磨料时损耗会明显增加,如氧化铝和硅元素磨料,因此碳化钨喷嘴对磨料有一定的要求。碳化硅喷嘴强度高,能够进行长时间的高强度作业,同时整体喷嘴的质量也非常轻,是目前市场上很优秀的喷嘴材料之一。碳化硼材料是强度和耐磨性最好的喷嘴材料,整体质量、效果都非常好,可以适用于市场环境中的所有磨料,唯一缺点是成本比较昂贵。喷嘴材质的选择要结合喷嘴的规格、空压设备的容量、喷砂作业现场的整体环境等因素,因此不同口径的喷嘴对应的参数也都不相同,相关人员要根据喷嘴的实际情况来对相关因素进行调整。喷嘴的内孔结构主要分为高速型、收缩型、直通型和文丘里型四种,其中高速型喷嘴的除锈效率最高。

1.2抛丸除锈

抛丸除锈是指由电机带动的抛丸叶轮在高速旋转过程中产生离心力和风力,当钢砂流进叶轮时被高速旋转的抛丸叶轮在离心力的作用下连续高速抛出,形成一定的扇形流束,冲击钢材表面起到了清除氧化皮和铁锈的作用。采用抛丸除锈的方式对钢材的表面进行预处理,主要工作是清理、清洁钢材表面的油污、锈蚀、氧化皮,再覆盖防锈的锌粉漆(厚度8μ~15μ),抛丸叶轮的抛丸速度达50M/s,抛丸量300公斤/分~350公斤/分,足以清除锈蚀和氧化皮,具效率高、效果好等特点。但如果钢铁表面锈蚀严重,通常在抛丸除锈前用动力工具除锈中的电动刷进行除锈,将锈蚀严重的部分去除掉后,再进行抛丸处理以达到工件的工艺要求。抛丸除锈的主要特点:

(1)清理效率高,容易实现机械化。

(2)使用专用抛丸设备,不必专门设置大功率的空压站。

(3)灵活性差,受场地限制,在工件清理时易产生死角。

(4)设备结构复杂,易损件多,维修费用高。不能使用轻而细小的弹丸。

工件表面预处理基本上是由钢板预处理流水线自动完成的,运作过程中工人要按时加入新的钢砂,并随时监控抛丸的电机电流,并根据电流的变化及时的进行调控。预处理质量的优劣,主要在于控制好作用于材料表面的砂量和时间。

钢材预处理的三大要素:

(1)钢砂作用于钢板表面的时间(打砂速度)。钢砂作用于钢板表面的时间是由调节打砂速度来控制的,速度越慢密度越大,反之则越小。

(2)抛丸量。单位时间内喷抛的砂量也是将直接影响到打砂质量的关键环节之一,可以通过设备上的砂量调节阀来控制。(每个抛砂叶轮每分钟的抛砂量为300kg~350kg)。

(3)磨料的正确选择。磨料的组合选择直接影响到钢材预处理的清洁度、粗糙度和密度,我们可以根据实际情况将钢丸、棱角砂及钢丝头组合起来使用。

目前市场上完整的抛丸流水线主要由抛丸室,送料辊道吹灰装置,电器控制装置,自动喷漆机及室体,烘干系统,出料辊道,除尘设备等组成。

特点是连续抛丸处理,连续自动喷漆及自动烘干,生产效率高。同时抛丸器上下对称分布。抛丸作用力均匀,清理效果显著,能有效防止薄板抛丸变形。

2金属表面机械喷射处理设备研究

喷砂设备和抛丸设备的使用原理不同,因此在实际操作中使用的设备和系统也存在一定的差异性,下文将针对两种喷射处理设备在实际使用中涉及的具体设备进行分析,并对其中存在的问题提出改善意见以供参考。

2.1喷砂设备的简介与改进

喷砂设备主要由喷砂机、喷砂系统、空压设备和油水分离器等相关设备组成:喷砂机主要分为压送式和吸送式两种,钢结构加工中主要使用的是压送式喷砂机,具有良好的喷砂质量和效率,目前压送式喷砂机根据操作类型分为遥控式和人工式两种:常见的喷砂系统主要为开放式喷砂系统,开放式喷砂系统的优点和缺点都非常明显,优点在于开放式喷砂系统的成本较低、对环境要求低、喷砂效果好,经常用于一些大型钢结构的处理工作中,如桥梁、建筑设施、设备工装等。但缺点在于磨料的回收利用率比较低、对环境造成的污染现象较为严重;空压设备在喷砂系统中的主要作用是通过压缩空气质量来影响喷砂效果,因此空压设备的压缩能力对喷砂处理效果具有很高的影响,因此空压设备必须确保处于要求标准下(同上)。油水分离器是喷砂系统中必须具有的设备,能够有效降低油水对空气质量的影响,减少环境污染。喷砂设备在实际使用中经常出现故障现象,主要表现为喷砂机出砂时存在出砂不均匀、甚至出砂故障的现象。针对此问题的解决方法为对喷砂角度和喷砂距离进行调整,同时对喷砂的砂质材料进行严格筛选,绝对不能选用喷砂材料直径大于使用喷嘴口径三分之一的磨料,喷砂材料的选择有很多,为节省成本选用造价相对便宜的铁砂材料。影响喷砂效率的因素包括气压稳定性、喷砂速度、操作距离和角度等等,针对此问题可以采用前后贴膜、阳极氧化的方式来控制喷砂效果、提高生产效率。在进行喷砂除锈操作中,加工单位要严格按照国家标准要求来实施具体操作,一些国家明令禁止使用的磨料材料如石英砂等材料坚决不能使用,同时还要按照各个设备的要求进行加工,防止因加工不当产生安全事故。

2.2抛丸流水线结构设备

2.2.1抛丸流水线简图

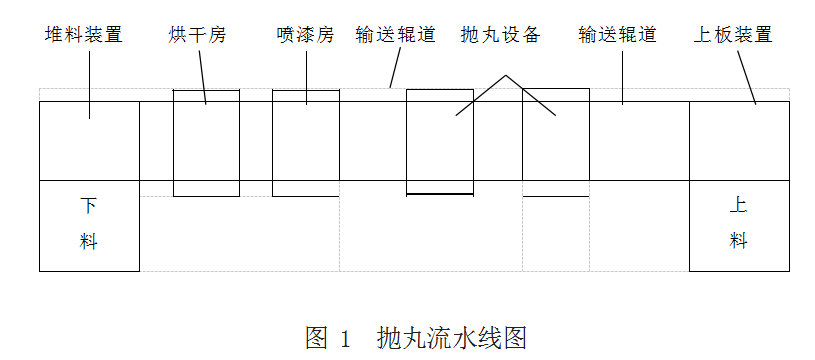

如上图所示,流水线由上板/上料装置、输送辊道、抛丸设备、输送辊道、喷漆房、烘干房、堆料/下料装置等部分组成。2.2.2工作原理

材料由输送辊道按调整好的线速度依次自动送入室体内,由分丸装置进入抛丸器的钢丸,在高速旋转的叶轮作用下,产生50M/s的高速度向进入室内的材料表面进行除锈处理,经过抛丸及吹丸除尘后再进入喷漆房进行自动喷漆,然后进入烘房烘干,最后由出料辊输送到落料架上。

2.2.3主要设备简介

(1)抛丸设备。抛丸设备由抛丸加速设备、丸料循环输送装置、吹丸吹灰装置、室体等几大部件组成。其中提升机、分砂器、螺旋输送机,是钢丸处理和循环输送系统,保证为抛丸器提供合格的钢丸和合理的输送量,从而保证钢板的处理效果。除上述几大部件外,抛丸设备还包括丸料净化装置及工件运载装置——输送辊道。输送辊道由交频调速电机带动,0M/min~16M/min无级调速。

(2)上下料装置。本装置由上料装置和下料装置、电气控制系统构成,并分别与打砂机的前输送辊道和下料辊道相结合构成一个和谐的整体。达到提高上、下料速度,提高生产效率的目的。

(3)自动喷漆生产线。自动喷漆生产线由喷漆室、自动喷漆系统、烘房、输送辊道等组成。

喷漆室内上下分布安装的往复行动小车带动喷枪作横向往复移动。喷枪的移动速度按送板速度及漆膜厚度要求进行无级调速。喷漆房二边装有二套水帘式和干式结合漆雾过滤装置,结构简单,清理方便,效果良好。

油漆泵是中、高等压力,大流量型无气喷涂机,根据涂料种类喷嘴规格可在很大范围内任意选用。喷嘴规格从06Z15~38Z55,国产型甚至更大规格均能适应。

烘干房装有20大卡燃烧器,配耐热不锈钢内胆加热炉。加热均匀,效率高,维修更换方便。可按季节气候变化和钢板厚度、漆膜要求来控制加热的温度。烘干房的温度控制在80℃左右,每次烘干的时间在1min~2min之间。

(4)除尘设备。除尘设备安装在室外,通过二组通风管道,把抛丸过程中产生的尘灰吸入二级除尘设备进行过滤处理,防止污染,保护环境。

3机械喷射处理工艺与设备改进中的注意事项

3.1明确工艺改进的重要性

在进行金属表面机械喷射处理的工艺与设备改进时,相关人员首先要提高对工艺和设备的重视程度,工艺是产品生产的主要依据,科学合理的工艺是生产优质产品的决定性因素,是客观规律的反映,是工人在生产过程中正确作业操作的依据。合理的工艺,是必须经过反复试验和设计来确定的,能起到指导生产、提高生产质量、提高生产效益的作用。因此凸显了工艺的重要性。只有实际操作人员和技术人员的思想重视程度得到提高,才能让操作人员和技术人员全身心地投入到设备和工艺的改进工作中,及时发现和注意到钢结构加工设备和工艺在技术上存在的问题和需要及时改进的缺点,从而有效发挥钢结构机械设备和工艺的长处,有效避免不良操作对钢结构加工所带来的危害,并针对存在的问题加以有效改进,不断推进钢结构加工的质量、成本、生产工艺及安全控制的全面可持续发展。

3.2工艺改进需贯穿整个钢结构加工全过程

对设备和工艺的改进必须贯穿于钢结构加工的全过程。钢结构的加工工作对设备和工艺的改进不仅仅局限于加工过程,而且要从生产前到生产完成的整个生产过程,实施全方位的控制过程。从磨料材料、生产设备材料的选用、具体加工方案的制定、加工设备和加工工艺的选定、到钢结构的施工、卸载、移动等各个环节都要对设备和工艺进行科学有效的完善,使钢结构加工过程中对设备和工艺的改进更符合新时代经济和科技水平的发展,随着科技水平的提升,未来会有越来越多的复合材料和自动化设备应用到生产一线中,相关人员要加强对先进技术和设备的应用能力和学习能力,确保在设备和工艺改进的过程中将先进技术和设备的优势体现出来。在实际生产中由于每一种设备的作用和效果不同,对使用技术的要求也不同,因此加工各个环节之间的连接性对于生产加工就非常重要。针对任何一种机械设备的改进都会影响到整体系统的生产质量和生产效果。因此设计人员不能将钢结构加工的改进只集中在某一个出现问题的环节,而是要将工艺改进措施实施到钢结构加工的全过程之中,对生产中的各个工序分别进行控制并确保其相互间连接性的完整,实现控制协调的统一。钢结构加工技术主要包括钢材矫正技术、放样技术、原材料对接技术、切割和刨削加工技术、坡口加工技术、焊接和矫正技术、制孔技术等。每一个技术都有特定的操作流程和控制方法,各种技术有效运用才能实现钢结构加工的高效生产,因此对设备和工艺的改进贯穿钢结构加工的全过程是改进设备和工艺的重要要求之一。

3.3严格按照技术规范实施设备改进

严格按照设计规范和技术规范进行钢结构加工。钢结构加工是关系到建设工程使用寿命和使用质量的关键环节,因此也关系到广大人民群众的生命安全的重要因素,设计人员必须对钢结构加工工作引起足够的重视程度,钢结构加工过程中的所有操作对设备和技术的改进工作都必须遵循相关技术规范,加工设备和加工技术的改进要在技术规范下进行,只有经过科学尝试、反复试验以后才能在实际生产中实施。提出科学的技术论证并通过实际操作后才能付诸行动。我国在钢结构工艺方面已经出台了很多标准规定,目前我国实行的规定制度主要有:《高层民用建筑钢结构技术规程》(JGJ99-98)、《钢结构设计规范》(GB50017-1003)、《冷弯薄壁型钢结构技术规范》(GB50018-1001)、《建筑钢结构焊接技术规程》(JGJ81-1001、J118-1001)、《钢结构工程施工质量验收规范》(GB50105-1001)等,加工单位在钢结构实际加工中必须严格按照这些技术规范来操作,遵守相关制度规定进行加工技术和加工工艺的改进,才能科学、有效地起到提高工艺的作用,为我国未来钢结构加工行业提供广阔前景。

4结语

钢结构机械喷射处理是解决材料表面涂层质量的有效措施,相关人员要加强对喷砂除锈技术和抛丸除锈技术的学习和应用,并针对实际使用的技术和工艺进行针对性的改进和完善,以此来提高钢结构加工效果,为我国未来钢结构实际加工行业的发展提供有力保障。本文通过对钢结构加工的喷射处理工艺进行分析,并对存在的注意事项加以阐述,以供相关人员参考。