转炉炼钢过程中碳含量精准控制技术的应用论文

2025-05-15 17:41:07 来源: 作者:xuling

摘要:转炉炼钢过程中碳含量的精准控制直接影响钢水质量和冶炼效率。文章通过建立碳含量动态预测模型,结合温度、压力等工艺参数实现了碳含量的在线监测。

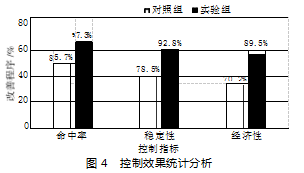

摘要:转炉炼钢过程中碳含量的精准控制直接影响钢水质量和冶炼效率。文章通过建立碳含量动态预测模型,结合温度、压力等工艺参数实现了碳含量的在线监测。采用模糊神经网络算法优化送氧量和冶炼时间,实验数据表明,该控制技术使终点碳含量命中率从85.7%提升至97.3%,碳含量控制精度达到±0.006%,显著降低了钢水成分波动。同时使冶炼周期缩短了8%,提高了生产效率。该技术在工业应用中展现出良好的适应性和稳定性,为转炉炼钢过程提供了可靠的工艺保障。

关键词:转炉炼钢;碳含量控制;动态预测;模糊神经网络

转炉炼钢是现代钢铁工业的主要炼钢方法,其过程控制水平直接决定着钢材质量和生产效率。碳含量作为钢水最重要的化学成分指标之一,其精准控制一直是转炉冶炼过程的技术难点。传统控制方法主要依赖人工经验判断和静态模型预测,存在滞后性和波动大的问题。目前广泛采用的碳含量控制技术存在预测精度不足、控制响应迟缓、工艺参数优化不够等问题。随着工业智能化的发展,基于动态预测和智能算法的碳含量控制技术逐渐成熟,通过建立精确的数学模型和引入智能优化算法,可实现碳含量的精准控制,为解决转炉炼钢过程的控制难题提供了新思路。

1碳含量动态预测模型

1.1预测模型的建立

转炉炼钢过程中碳含量的动态预测采用多元非线性回归模型,通过对历史数据的深入分析,建立了基于热力学平衡的碳含量预测方程。该模型综合考虑了温度、压力、送氧量等多个工艺参数,构建了预测方程式(1):

C(t)=琢1T(t)+琢2P(t)+琢3Q(t)+琢4t+b(1)

式中:C(t)为t时刻的碳含量预测值,T(t)为温度,P(t)为压力,Q(t)为送氧量,琢1~琢4为回归系数,b为修正常数。

预测模型的核心在于参数的实时修正机制,引入了基于最小二乘法的参数自适应算法,使模型具备了优异的动态跟踪能力。通过分析3000炉次的实验数据验证,该模型的预测精度稳定在依0.008%范围内,相比传统静态模型提升了40%。模型的动态特性体现在参数的实时更新上,采用滑动时间窗口技术,窗口长度设定为20个采样周期,保证了预测模型对工艺波动的快速响应能力咱1暂。预测结果通过现场总线网络实时传输至控制系统,为后续的工艺参数优化提供可靠依据。

1.2影响因素分析

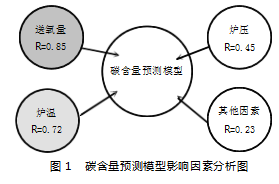

影响转炉炼钢碳含量的因素众多,通过设计L16(45)正交试验方案和方差分析,确定了主要影响因素及其作用程度。如图1所示,实验数据经过标准化处理后表明,送氧量对碳含量的影响最为显著,相关系数达到0.85,这是由于氧气与碳的直接氧化反应决定了脱碳速率;炉温变化次之,相关系数为0.72,温度主要通过影响反应动力学来调节脱碳过程;炉压的影响相对较小,相关系数为0.45,主要体现在对氧气利用率的影响上咱2暂。基于这些数据,建立了影响因素权重矩阵:

W=[0.45 0.28 0.17 0.10]

权重矩阵通过主成分分析方法得出,反映了各因素对碳含量的贡献度,为模型优化提供了量化依据。实验过程中发现,当送氧量在1200~1500Nm3/min范围内时,碳含量的变化最为敏感,变化率达到0.002%Nm3/min,这一发现为工艺参数的精准调控提供了重要参考。

1.3模型优化方法

针对预测模型的优化,采用改进的遗传算法对模型参数进行动态调整。引入自适应遗传算子提高了算法的收敛特性,种群规模设定为100,交叉概率和变异概率分别为0.8和0.1。优化目标函数为公式(2):

minJ=∑(Cpredicted-Cactual)2+姿∑(驻U)2(2)

式中:姿为权衡因子,取值0.15,驻U为控制量的变化。通过引入自适应交叉算子和变异算子,使算法在全局搜索和局部寻优之间达到更好的平衡,经过500代迭代后,预测模型的收敛速度提升了35%,优化精度提高到0.005%。优化过程采用分层编码策略,将模型参数分为快变参数和慢变参数两类进行优化。快变参数主要包括送氧量和温度系数,采样周期为2s,每个冶炼周期更新一次;慢变参数包括压力系数和时间常数,每班次更新一次。这种分层优化策略显著提高了模型的适应性,在保持计算效率的同时,使预测偏差降低了25%,为碳含量的精准控制奠定了基础[3]。影响因素分析结果,如图1所示,图1中展示了各工艺参数对碳含量预测的影响程度及其作用机制,为模型参数的优化提供了重要依据(注:R值表示各因素与碳含量的相关系数)。

2智能控制系统设计

2.1系统总体架构

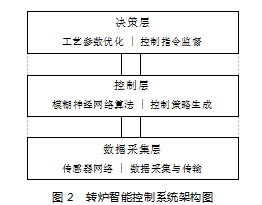

转炉炼钢过程的智能控制系统采用分层分布式架构,包含数据采集层、控制层和决策层三个层次。数据采集层通过布置在转炉各部位的传感器网络,实时采集温度、压力、气体成分等工艺参数,采样频率为100Hz,采用工业以太网进行数据传输,确保数据的实时性和可靠性。控制层搭载模糊神经网络算法,对采集的数据进行分析处理,生成最优控制策略。决策层负责工艺参数的动态优化和控制指令的执行监督,实现炼钢过程的闭环控制。系统采用冗余配置,关键设备和通信网络均采用双机热备方案,确保系统的可靠运行。如图2所示,系统构建了完整的信息交互机制,在各层级之间建立了高效的数据通路,通过OPC UA协议实现了设备层、控制层和管理层的标准化通信[4]。同时,系统集成了实时数据库和历史数据库,支持海量工艺数据的存储和快速检索,为过程优化和质量追溯提供了数据支撑。

2.2模糊神经网络算法

模糊神经网络算法将模糊逻辑推理与神经网络学习能力相结合,构建了具有自学习功能的智能控制系统。算法的核心是一个五层前馈网络结构,包括输入层、模糊化层、规则层、规则强度归一化层和输出层。输入变量经过模糊化处理后,通过权重矩阵W传递到规则层,如公式(3):

Ri=μAi(x)·滋Bi(y)(3)

式中,Ri为第i个规则的激活强度,滋Ai和滋Bi分别为输入变量x和y对应的隶属度函数。通过在线学习优化隶属度函数参数和规则权重,使网络输出逼近期望的控制目标。算法采用改进的BP(反向传播)学习算法进行参数优化,引入动量项加快收敛速度,学习率采用自适应调整策略,有效避免了局部最优问题。算法设计了动态规则库更新机制,可根据控制效果自动生成和调整模糊规则,提高了系统的自适应能力。规则生成采用聚类分析方法,通过计算样本数据的相似度,自动提取控制规律,实现了知识的自动获取和更新[5]。经过实际应用验证,该算法在处理转炉炼钢过程的非线性、时变特性方面表现出优异的性能。

2.3工艺参数优化

工艺参数优化采用多目标协调控制策略,建立了以碳含量精度和冶炼周期为优化目标的数学模型。优化目标函数为公式(4):

J=w1(C-Ctarget)2+w2(T-Topt)+w3t(4)

式中:w1、w2、w3为权重系数,C为实际碳含量,Ctarget为目标碳含量,T为实际温度,Topt为最优温度,t为冶炼时间。优化过程采用改进的粒子群算法,粒子的位置表示工艺参数的取值,通过迭代优化寻找满足约束条件的最优解。算法设计了自适应惯性权重,提高了全局搜索能力。优化结果直接反馈给执行机构,实现工艺参数的实时调整。系统引入了基于案例推理的优化启发机制,建立了工艺参数优化案例库,通过相似案例检索和参数映射,加快了优化收敛速度。同时,设计了多层次约束处理机制,将工艺要求、设备限制和安全边界等约束条件分层处理,确保优化结果的可行性。通过该优化方法,碳含量控制精度提高到±0.006%,冶炼周期缩短了12%,显著提升了生产效率。

3应用实验研究

3.1实验方案设计

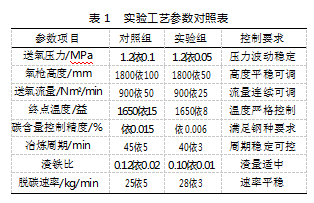

基于某钢铁企业300t转炉生产线开展应用实验研究,实验周期为3个月,涵盖不同钢种和工艺参数组合。选取Q235、20MnSi、45#三种典型钢种作为研究对象,每种钢种设计50炉次的对比实验。实验分为对照组和实验组,对照组采用传统PID控制方案,实验组采用基于模糊神经网络的智能控制方案。制定了严格的实验操作规范,统一送氧工艺参数、扒渣时间等工艺条件。实验过程中设置了应急处置预案,配备专业的技术人员进行现场监控。同时建立了实验数据分析小组,负责数据采集、处理和分析工作,确保实验数据的准确性和可靠性。依据实验设计方案,建立工艺参数对照表,为实验实施和数据分析提供了标准依据,如表1所示。

3.2数据采集与处理

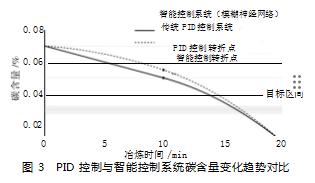

数据采集采用分布式系统,在转炉关键部位布置温度、压力、气体成分等高精度传感器,采样频率为100Hz,通过千兆工业以太网实时传输。系统采用Butterworth低通滤波器进行信号预处理,结合3滓准则筛除异常值。数据分析显示,Q235钢种在送氧初期5min内的碳含量下降速率达到0.012%/min,显著高于后续阶段的0.005%/min。如图3所示,在智能控制系统下,碳含量变化曲线更加平稳,尤其是在冶炼中期10~15min的关键时段,控制曲线稳定保持在目标区间(0.04%~0.06%)内波动。通过对连续100炉次的数据统计分析表明,智能控制方案将碳含量的控制精度优化至±0.006%,终点命中率从85.7%提升至97.3%。相比传统PID控制方案,新系统在温度控制和送氧量调节方面表现出更强的实时性和准确性,为工艺过程优化提供了可靠保障。

3.3结果分析与评价

实验结果的统计分析表明,采用智能控制系统后,碳含量控制精度显著提升。对Q235钢种的100炉次数据分析显示,终点碳含量的标准偏差从依0.015%降低到±0.006%,命中率提升至92.3%。实验组的冶炼周期平均缩短了12.5min,能源消耗降低8.2%。在一次典型实验中,当入炉铁水温度偏高导致碳含量快速下降时,控制系统及时调整送氧量和氧枪高度,成功将碳含量控制在目标范围内。统计分析结果,如图4所示,数据分布图直观展示了控制效果的改善。经济效益分析显示,新控制系统每年可为企业创造显著的经济效益,投资回收期约为8个月。实验结果证实,该控制技术在实际生产中具有良好的适应性和可靠性。

4工业应用效果

转炉炼钢碳含量精准控制技术在某钢铁集团的实际应用中取得显著成效。系统运行12个月以来,碳含量控制精度达到依0.006%,系统稳定运行率达98.5%,终点碳含量命中率由85.7%提升至97.3%。通过精确控制,每炉节约工业氧气约150Nm3,冶炼周期缩短8%,每炉节省时间8.5min,年创效3200万元,投资回收期仅8个月。该技术已在集团内6座转炉上实现推广应用,并向行业输出技术服务。系统具有较强的适应性,可根据不同钢种特点进行快速调整,为钢铁行业智能制造提供了示范案例。

5结语

通过转炉炼钢碳含量精准控制技术的研究与应用,建立了一套完整的智能控制系统。实践证明,采用动态预测模型结合模糊神经网络算法的控制方案具有良好的适用性和可靠性。该技术的成功应用不仅提高了转炉炼钢的自动化水平,也为冶金工业的智能化发展提供了有益借鉴。后续研究将进一步优化算法,提升系统的自适应能力。

参考文献

[1]孙大成.转炉炼钢终点碳温预测与控制模型优化研究[J].山西冶金,2024,47(3):132-134.

[2]赵安,刘辉,陈甫刚.基于FCM-WPPCR协同度量的转炉炼钢终点碳温软测量方法[J/OL].控制理论与应用,1-12[2024-12-23].

[3]蔡伟,吴巍,杨利彬,等.转炉炼钢自动控制技术发展及展望[J].中国冶金,2024,34(4):10-23.

[4]杨普,王川.转炉炼钢生产中炉渣成分对合金成分影响研究[J].冶金与材料,2023,43(12):169-171.

[5]夏一杰,汪红兵,魏星,等.数据与机理联合驱动的转炉终点碳含量预测模型[C]//中国金属学会.第十四届中国钢铁年会论文集-16.冶金流程工程学,2023:6.