优化生阳极生产工艺及提高预焙阳极质量的实践探讨论文

2025-05-15 17:28:32 来源: 作者:xuling

摘要:通过采取人员培训、石油焦混配技术模型、煅烧温度、配方优化、粉料控制技术模型、工艺参数优化等方面开展技术研究,提高了预焙阳极质量,降低了生阳极生产中吨碳沥青消耗和预焙阳极在电解生产中吨铝净耗。

摘要:通过采取人员培训、石油焦混配技术模型、煅烧温度、配方优化、粉料控制技术模型、工艺参数优化等方面开展技术研究,提高了预焙阳极质量,降低了生阳极生产中吨碳沥青消耗和预焙阳极在电解生产中吨铝净耗。

关键词:沥青;石油焦;生阳极;优化;净耗;阳极质量

1引言

随着近年来国内铝电解技术的迅速发展,我国大型铝电解企业配套的阳极工厂生产技术已经取得了长足的进步,尤其是随着大量现代化预焙阳极生产设备的引进,大型铝厂在铝用阳极生产的技术装备方面已经达到了世界先进水平。尽管我国电解铝技术在综合技术经济指标方面还有潜力可挖,相对而言,我国铝用阳极质量提高的步伐跟不上铝电解技术发展的节奏。

目前西方大型铝电解槽电流密度达到了0.9~1.0 A/cm²,我国200 kA以上大型槽多数在0.72~0.76 A/cm²,国内某公司SY400系列槽在0.82 A/cm²,电解技术在国内大型槽中处于领先地位,但是存在阳极掉渣现象严重等问题,影响电解铝生产综合效益。因此,生产出高质量的阳极,对降低生产的成本,提高企业的可持续发展能力具有重大意义。

优质阳极体现在性能优越、均质性好,抗氧化性强,使用后期阳极工作截面积变化很小,这就为提高阳极电流密度,强化电流,提高铝产量打下基础,同时还可以降低阳极消耗,延长阳极更换周期,减少因换极操作对电解槽的干扰,提高电解槽的稳定性。此外,还可减少阳极碳渣量,清洁电解质,降低电解电阻,在保持相同槽电压的情况下,可以提高极距,提高电流效率;在保持极距不变时,可降低槽电压,降低电耗;同时可降低电解工人劳动强度。本课题主要从人员系统培训、石油焦混配技术模型,煅烧温度、配方优化、粉料控制技术模型,各生产工艺参数优化等方面开展技术研究,以达到完善和提高阳极生产系统的稳定性,提高产品质量为目的。

2优化内容

2.1加强生产管理理念的转变和人员培训

更新观念,提高标准,有意识地按照国际通用的阳极质量标准进行质量控制;加强职工技能培训,提高职工整体素质,增强职工的质量意识;加强过程控制,提高操作质量,认真解决好生产过程中影响质量的每一个细节;对生产过程关键控制变量进行有效数据采集、分析;强化预焙阳极生产过程的化验、检测及分析手段,并尽快反馈、指导生产。

2.2延迟石油焦的混配技术

目前国内用于预焙阳极生产的延迟石油焦,供货厂家复杂,延迟石油焦中挥发份、S及其微量元素也由于延迟石油焦供应厂家的差异而变化巨大,同时,由于当前铝价低迷,各公司均加大了高硫焦的用量。因此,通过对到货延迟石油焦、黑料库实际情况分析,适时开展延迟石油焦的“平铺直取”混配技术。

2.3煅烧工艺生产优化技术

通过对煅烧石油焦质量及质量波动情况以及回转窑煅烧工艺参数控制分析,对回转窑煅烧工艺进行优化。

2.4残极控制技术

在对阳极质量无影响或影响较小的前提下加大了残极回配量,减小了残极库存积压,降低了预焙阳极炭块生产成本。

2.5生阳极制备及优化技术

生阳极生产过程中,工艺控制参数、生产工艺配方对最终生阳极的质量有决定性的影响。通过对预热、混捏、糊料冷却、糊料成型等工艺控制参数的分析,对干料预热温度、糊料混捏温度、冷却温度等进行优化。

3优化效果

3.1生产各工艺环节优化效果

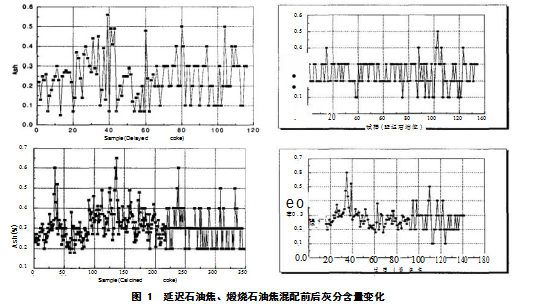

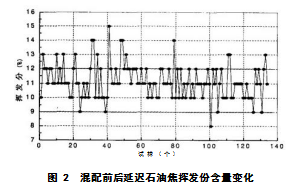

(1)延迟石油焦混配技术的应用效果。提出了“延迟石油焦使用方案”,按照要求石油焦在卸料、取料中采用“平铺直取”方式进行混配,禁止在不同坑位同一个层面上抓料,尽大限度做到不同厂家石油焦的混配使用。混配前后延迟石油焦、煅烧石油焦灰分变化情况如图1,混配前后延迟石油焦挥发份含量变化情况如图2。

从以上延迟石油焦灰分、挥发份及煅烧石油焦灰分的变化曲线可以看出,采用延迟石油焦平铺直取工艺方案可以有效对延迟石油焦实现初步的混配,这对于石油焦煅烧工艺控制、操作的稳定性及后期煅烧工艺优化后煅烧石油焦质量指标的提高及最终预焙阳极质量提高具有重要作用。

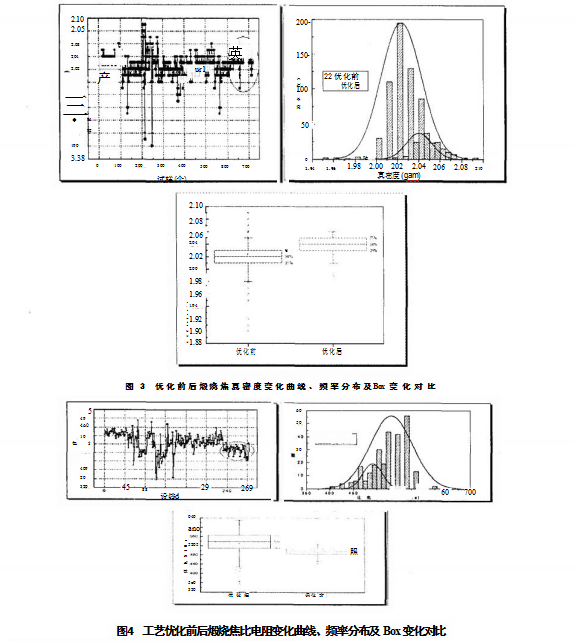

(2)煅烧工艺优化效果。通过对煅烧带温度、窑内负压、风机转速等的优化,使得煅后焦真密度、比电阻等指标得到较大的提高。优化前后煅后焦真密度变化曲线如图3,比电阻变化曲线如图4。

从当前反映煅烧石油焦质量情况的真比重、比电阻两个指标看,工艺技术方案优化后,均有了显著的提高。

(3)残极控制效果。为了消化库存残极,调整生阳极生产配方,提出了“加大残极回配管理意见”,将原残极使用量14%~15%调整至18%,降低了预焙阳极炭块生产成本。

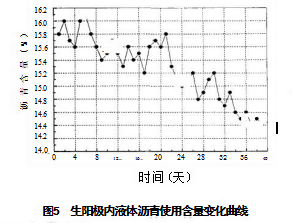

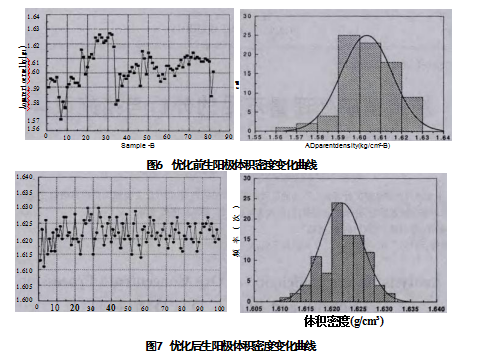

(4)生阳极制造优化技术。经过工艺优化,生阳极车间沥青使用量逐渐降低,同时,生阳极体积密度明显优化,优化后生块体积密度全部分布在规定范围内,而且其波动范围比较均匀。生阳极车间沥青用量变化曲线如图5,生阳极体积密度变化如图6、图7。

经过上述工艺优化,生阳极碳块生产稳定能力及碳块表观质量也明显提高,在保证满足电解车间需求的前提下,每月都能超额完成生产任务,生块库存一直保持在6000~8000块之间;提高了设备综合利用效率,降低了生阳极生产运行成本。

3.2预焙预焙阳极质量提高,阳极净耗降低

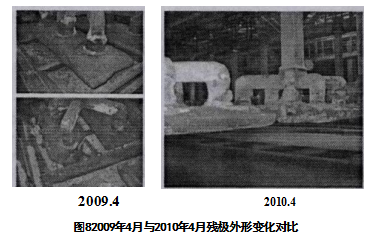

(1)残极外形明显改观。

图8为2010年4月与2009年4月,组装车间残极外观形貌对比。从图中可以看出2010年4月较2009年4月残极质量有了非常显著的提高。主要体现在残极外形保持完好,残极整体氧化不明显,这充分说明预焙阳极整体的空气渗透性低,预焙阳极整体抗氧化能力较项目实施前有非常明显的改善和提高。

(2)生阳极沥青用量降低,阳极净耗下降。

通过对生阳极制造各工艺环节的优化,生阳极制造沥青用量降低,阳极质量得到较大程度的提高,阳极净耗下降。

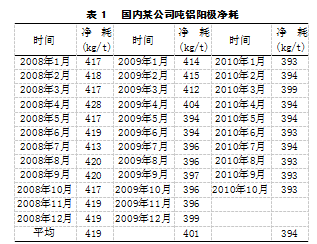

国内某公司生阳极沥青用量自2008年平均值190 kg/t降低至2010年1-10月平均185 kg/t,吨碳降低沥青用量5 kg。国内某公司2008年1月至2010年10月平均吨铝阳极净耗如表1所示。

由上表可见,阳极净耗自2008年平均值419 kg降低至2010年1-10月平均值394 kg,吨铝降低阳极净耗25 kg。

4结语

通过生阳极制造各工艺环节的优化,国内某公司400 kA、200 kA电解系列平均吨铝阳极净耗由2008年1-12月平均值419 kg降低至2010年1-10月平均值394 kg,吨铝阳极净耗降低25 kg。吨碳沥青使用量自2008年1-12月平均190 kg降至2010年1-10月平均185 kg,吨碳沥青用量降低5 kg,有效降低原材料的消耗,同时减少了环境保护的压力。