TIG 重熔焊接新工艺在镁铝合金设备上的应用及分析论文

2025-05-08 16:57:19 来源: 作者:xuling

摘要:深冷空分设备主要由铝镁合金制成的冷箱内核心塔器构成,其制造要求严格,焊接性能需多方面控制。文章针对铝镁合金5083材料常规焊接工艺存在的问题,设计了一套重熔焊接自动化装置,增加了镁铝合金TIG重熔自动化焊接,并制定了合适的焊接工艺。

摘要:深冷空分设备主要由铝镁合金制成的冷箱内核心塔器构成,其制造要求严格,焊接性能需多方面控制。文章针对铝镁合金5083材料常规焊接工艺存在的问题,设计了一套重熔焊接自动化装置,增加了镁铝合金TIG重熔自动化焊接,并制定了合适的焊接工艺。该工艺成功应用于实际生产中,解决了原工艺的外观成型不佳、返修率高、焊缝质量不稳定等问题。对比两种工艺的焊接试板,新工艺完全符合《铝制焊接容器》(JB/T4734-2002)标准,取得了显著效果。

关键词:铝镁合金;焊接工艺;焊缝重熔工艺

铝镁合金广泛应用于工业领域,是一种常用的轻质结构材料。特别是在航天航空、汽车制造及特种设备行业中被大量采用,其具有优良的抗蚀性与加工成型性能,又因同时具备良好的低温性能,所以在深冷压力容器中也有广泛应用。

铝镁合金(文中试验材料为5083)材料焊接,与合金钢和不锈钢材料焊接有本质差异。常规不锈钢材料传统焊接,焊接工艺采用两面分别焊接法,即正面焊接后,背面碳弧气刨清根、打磨修补、再焊接完成焊缝背面。而铝镁合金的特性不能采用背面碳弧气刨清根,大多采用双人双面立焊完成打底焊接,再由手工焊接完成填充和盖面施焊,实际生产中产品焊缝成型不一,RT探伤通过率不高,常伴有咬边、夹渣、气孔、未焊透、裂纹等缺陷,使得焊缝返修率居高不下。针对以上问题,有必要采用一种自动化装置,对焊缝进行重熔自动化焊接。通过对产品材料、生产工艺要求进行分析和研究,文章研发了一套重熔焊接装置及相关新工艺,该焊接工艺成功应用于生产制作实践,使产品探伤一次合格率大幅提高,产品焊缝一致性好、外形美观、操作方便、生产效率提升,工人劳动强度大幅降低。

1镁铝合金制深冷压力容器简介

1.1深冷压力容器简介

深冷技术一般是指温度在-100℃以下的制冷技术,广泛应用于工业和科研领域。在工业生产中,深冷技术主要用于气体液化和混合物分离,如液态氮、液态氧、液态天然气等的制备。由于深冷压力容器工作常处于恶劣的工况环境和复杂的操作条件下,对材料的耐腐蚀性和耐低温性提出了严格要求。在高压和低温等极端环境下,设备材料容易遭受腐蚀和疲劳破坏,从而导致设备性能降低和使用寿命缩短。

1.2铝镁合金材料

5083铝合金是常见的Al-Mg系合金,是不可热处理强化合金。该合金拥有中等强度、卓越的耐蚀性、出色的加工性能和焊接特性,被广泛用于船舶、汽车、飞机焊接件、LNG(液化天然气罐)、地铁轻轨及需严格防火的压力容器(如液体罐车、冷藏车、冷藏集装箱)、制冷装置、钻探设备等领域。

铝镁合金焊接特点包括:①在空气中极易氧化,母材表面易产生氧化铝薄膜。这种薄膜化学性质极为稳定且难以去除,并且一旦去除,很快又会重新形成,从而阻碍母材的熔合和熔化。由于氧化膜的密度较大,不易浮出表面,故易形成夹渣、未熔合、未焊透等焊接缺陷;②由于铝镁合金导热性、导电性大、热容量大,其热导率约为钢的4倍,焊接时,大量的热量被迅速传至金属内部,致焊接热损失,所以要有强热源进行焊接。为获得优质的焊接接头,应选用功率大且能量集中的能源,必要时也可采用预热等工艺措施。③液态铝合金可以溶解大量的氢,固态很难溶解氢。在焊接熔池快速冷却凝固过程中,氢来不及逃逸,极易形成氢气孔。④铝合金的线膨胀系数基本是非合金钢和低合金钢的2倍,凝固时的体积收缩率大,焊件的变形和应力大,因此,需采取措施预防焊接变形咱1暂。

1.3 TIG重熔自动化焊接

TIG重熔自动焊焊接工艺是指铝合金焊接过程中,利用钨极氩弧焊,钨极与被焊接工件之间产生的电弧热量为热源,将焊趾重新熔化。使可能存在的咬边、小夹渣等缺陷被清除,同时,形成过渡均匀的重熔区。该焊接技术显著改善了焊缝横截面的形状,减小了焊缝区应力集中,提高了焊接接头的疲劳强度。TIG重熔是改善焊缝成形、降低焊趾处应力集中的一种简单、有效的方法咱2暂。

2应用案例

2.1制造对象

脱氢塔,塔器筒体长度5654mm,直径900mm,筒体厚度22mm。容器类别为Ⅱ类,设计压力2.8MPa,设计温度-196℃,工艺介质为富氢气(主要含CH4、CO、H2),选用材质为5083-H112。根据图纸尺寸,将δ22mm5654mm长的筒体分为3个1500mm和1个1154mm长的筒节,设计、制造、验收标准为《铝制焊接容器》(JB/T 4734—2002)。焊接带有两块产品焊接试板,一块为未重熔试板,标记为试板一,另一块为重熔工艺试板,标记为试板二,用于实际生产不同工艺的质量评价。

2.2制造工艺

制造设备用材料为5083-H112铝镁合金板,产品试板规格:300mm伊250mm伊22mm,数量为2块,尺寸材质相同,随产品纵向焊缝延伸焊接。

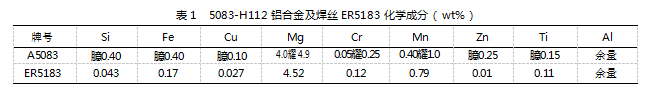

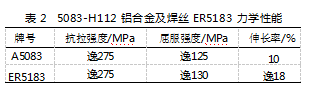

A5083铝合金板及其焊接材料ER5183化学成分及力学性能,如表1、表2所示。

2.2.1焊接坡口

根据产品图纸尺寸,将δ22mm的筒体确定对接焊坡口形式,如图1所示。

2.2.2焊接设备

根据铝镁合金焊接特点和焊接方法,双面同步钨极惰性气体保护电弧焊选用WSME-500交流焊机,重熔焊采用专门设计用铝镁合金材料焊缝重熔专机,如图2所示。

2.2.3焊接工艺

(1)焊前清理与保护。由于铝镁合金表面质量直接影响焊缝质量,所以焊前必须对坡口表面进行清理。焊前应严格清除焊接区表面的氧化膜和油脂。要求如下:采用化学有机溶剂去除表面油脂,坡口两侧的清理范围应达到80mm。在清除油脂之后,使用不锈钢丝轮对坡口两侧进行清理,直至金属表面呈现光泽,且要定期更换所使用的钢丝轮。

(2)组装、定位、打底焊。在垂直状态进行装配,对口错边量小于等于4mm,定位焊缝长度80~100mm,间隔200mm。然后再整体平放,在焊缝立向上位置进行手工氩弧打底焊,边滚动边焊接。打底焊前,对有缺陷的定位焊缝进行清除,重新焊接,以保证焊缝质量。

(3)焊接工艺参数选择。由于铝镁合金焊接热损失较大,为避免焊接时冷却速度过快导致焊缝产生氢气孔,焊前对坡口附近80mm范围进行预热,预热温度100~150℃,层间温度控制在100~150℃。手工氩弧打底焊:采用ER5183(SAl5183)、Φ4.0打底焊接,手工氩弧焊参数:直径Φ4.0,焊接电流220~260A;氩气流量12~20L/min,氩气纯度99.999%。重熔焊参数:焊接电流I=420~425A,电压V=30~31V,焊接速度7~8m/h。摆动宽度12mm,左停0.3~0.5s,右停0.3~0.5s。

2.3试板的制备及测试

2.3.1试板外观目视检查

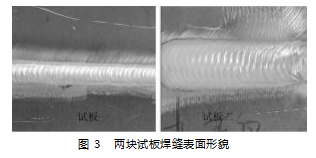

对比两种工艺的5083铝合金焊接对接接头的焊缝表面形貌,如图3所示,两块试板母材均完全熔透,重熔焊后焊缝表面成形良好,焊缝余高降低,一致性好,鱼鳞纹均匀分布,不存在咬边、未焊满、裂纹等缺陷。

2.3.2射线探伤检查

不同工艺的两件产品试件焊后均按《承压设备无损检测第2部分:射线检测》(NB/T47013.2—2015)标准进行射线探伤,检测技术等级为AB级。对焊缝进行100%进行射线探伤检查,Ⅱ级合格。

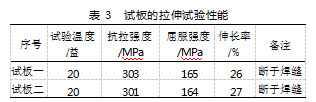

2.3.3拉伸力学试验

拉伸试验依据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)和《焊接接头拉伸试验方法》(GB/T 2651—2008)进行咱3暂,拉伸试样垂直于焊缝切取。拉伸试验在电子万能试验机SHT 4106型上进行,数据如表3所示,均位于焊缝位置。

2.3.4弯曲试验

弯曲试验是用于测定材料承受弯曲载荷时的力学特性,试验根据《焊接接头弯曲试验方法》(GB/T 2653—2008)咱4暂和《金属材料弯曲实验方法》(GB/T 232—2010)进行。垂直于焊接方向从板材上分别切两个侧弯试样,并去除试样正反面余高。弯曲实验同样在电子万能试验机SHT 4106型上进行,弯曲180毅,试样均未见裂纹。2.3.5金相检查

首先将两块试板接头部位的金相试样采取垂直焊接方向线切割取样,进行打磨、表面抛光等处理;接着在室温下将试件在酸性溶液中进行腐蚀(酸性溶液为氢氟酸(HF)+盐酸(HCl))的混合酸溶液,腐蚀时间为20~30s);最后在光学显微镜下观察焊接接头的组织形貌。

3试验结果及讨论

产品及试件焊后按NB/T47013.2—2015对焊缝进行外观检查符合标准后,进行100%射线探伤检查,所有焊缝达到Ⅱ级合格。

3.1焊缝焊接成形外观检查

对产品焊缝进行外观检查,焊缝外观平直,鱼鳞纹清晰一致,余高、焊缝棱角度均符合JB/T4734-2002要求,肉眼无可见裂纹、飞溅、气孔、夹渣、弧坑等缺陷。

3.2焊接试样力学性能分析

铝合金试件的抗拉强度均能符合材料标准,重熔后的力学性能和原工艺对比基本一致,重熔后的焊缝的抗拉强度有略微降低,但断后伸长率提高,断口均分布在焊缝上。

3.3焊接试件的弯曲性能试验

对5083铝合金焊接接头进行弯曲试验(20℃)。两块试板的焊接接头侧弯极限弯曲角度均能达到180毅,并且焊缝处宏观上未出现裂纹,证明焊接接头具有较好的塑性变形能力。

3.4焊缝组织的金相组织观察

焊接接头由母材、焊缝和热影响区组成。试板一为焊缝未进行重熔的焊缝组织金相,在α-Al基体中分布有黑色第二相,第二相的析出大小不一,呈片状和点状形态,且分布不均匀。试板二为焊缝进行重熔后的熔合区金相。不同的是经过TIG重熔后,第二相的析出较多,且分布均匀,呈小颗粒状均布在基体上。由此可见,焊接接头重熔后,第二相的析出形态及分布更均匀,使得焊缝区的力学性能稳定,更趋于一致,材料塑性更佳。在两块试板的金相组织观察中均未发现气孔,夹渣等缺陷。

4结论

综上所述,通过对材质为5083-H112铝镁合金筒体的焊接工艺分析和焊接生产实践,成功实现了筒体的双人立焊和焊缝重熔工艺。通过本次试验,对筒体焊缝及两块焊接试板按照NB/T47013.2进行射线检测,等级评定均达到Ⅱ级及以上,符合标准要求,焊缝表面按照NB/T47013.5进行渗透探伤,全部I级合格;焊缝的力学性能拉伸、弯曲均达到JB/T4734—2002材料标准要求;观察焊缝的金相组织表明:重熔后焊缝的金相组织均匀性更佳,有利于提高材料的塑性性能。重熔焊接自动化装置的设计使用,有效降低了焊缝余高,焊缝外观质量改善明显,可以有效预防因外形引起的应力集中产生;重熔焊接自动化装置的设计使用,使得焊缝打磨修整的工作量大幅降低,使得预期人工劳动强度得到改善,生产效率得到充分提高。

参考文献

[1]陈钟宋.铝镁合金的焊接工艺及质量控制措施[J].焊接技术,2021,50(4):70-73.

[2]赵静彬,曲金光,卢静.TIG重熔工艺对焊缝区残余应力的影响[J].焊接技术,2003(6):10-11+1.

[3]张立德.焊接工艺参数对低合金钢焊条焊缝强度及低温冲击韧性影响的研究[J].焊接技术,2024,53(10):49-52.

[4]何春华,张标,尹宝福,等.5059铝镁合金TIG焊接接头组织性能研究[J].电焊机,2023,53(8):107-114.