型材生产线 1050 辊式矫直机矫直辊固定方式优化论文

2025-04-29 15:09:55 来源: 作者:xuling

摘要:轧件的矫直是指轧件在承受一定方向和大小的力后,产生一定的弹塑性变形,当去除外力后,在内力的作用下产生弹性恢复变形,从而得到正确的轧件形状。轧件的矫直过程实质是弹塑性变形的过程。矫直机类型很多,辊式矫直机常用于型材生产线。

摘要:轧件的矫直是指轧件在承受一定方向和大小的力后,产生一定的弹塑性变形,当去除外力后,在内力的作用下产生弹性恢复变形,从而得到正确的轧件形状。轧件的矫直过程实质是弹塑性变形的过程。矫直机类型很多,辊式矫直机常用于型材生产线。目前10#~22#等边角钢的生产使用的是1050辊式矫直机。1050辊式矫直机矫直辊的锁紧依靠预应力拉杆变形来实现对矫直辊的锁紧,预应力拉杆在反复的拉伸作用下容易出现断裂,拉杆断裂后,定位螺母拆除困难,需要割除;拉杆螺纹端断裂在液压拉伸器中,无法取出,因此需要对矫直辊固定方式优化。

关键词:弹塑性变形;辊式矫直机;预应力拉杆;矫直辊固定方式进行优化

1型材生产线用矫直机简介

型材生产线用辊式矫直机辊距相等、上下两行交错排列、辊轴平行,常用辊距和辊数表示其规格和性能,它所矫直的型材包括工字材、槽形材、角形材、方材、圆材、扁材及钢轨等。由于型材规格很多,而矫直机的适用范围又有限,每台矫直机的适用范围都有科学的划分。目前常用的划分法是按轨梁、大型、中型及小型将矫直机分为四大类咱1暂。

型材矫直机在机架结构上基本分为两大类:一是简支结构,辊子轴承装在矫直辊两侧,形成简支梁受力状态,这种机架刚性好、重量轻,也被称为门式结构;二是悬臂结构,轴承装在矫直辊的一侧,形成悬臂梁受力状态,这种结构换辊容易、操作方便、调整灵活。两种结构互为矛盾,前者换辊困难,调整和操作都不够方便,而后者刚性不好,前轴承受力偏大。所以早期的大型矫直机多采用简支结构,中小型矫直机多采用悬臂结构。随着技术的进步,高强度大尺寸滚动轴承的研制成功,足以承受更大的矫直力作用,再加上生产节奏的加快,缩短换辊时间显得更加重要。因此,近代的大型矫直机多采用悬臂结构咱2暂。

2 1050辊式矫直机技术参数和技术要求

2.1 1050辊式矫直机技术参数

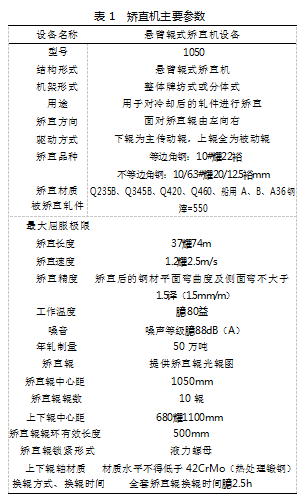

1050辊式矫直机技术参数,如表1所示。

2.2 1050辊式矫直机技术要求

(1)机架结构:整体牌坊式。

(2)上辊装置:由轴向调整装置、轴承、辊子等组成。上辊轴的轴向窜动≤0.3mm,径向跳动≤0.3mm;下辊装置:由轴向调整装置、轴承、辊子等组成。下辊轴的轴向窜动≤0.3mm,径向跳动≤0.3mm。

(3)上下、左右辊轴平行度≤0.1mm/m。

(4)压下装置:电动压下,带编码器,有调整量指示器,调整精度0.1mm。

(5)平衡装置:液压平衡。

(6)调整装置:采用电机点动和手动调整,带编码器,有调整量指示器,调整精度0.1mm。轴向调整量:矫直后满足产品标准要求;垂直调整量:矫直后满足产品标准要求。

(7)矫直机机械传动采用集中传动,减速机通过接轴与矫直辊连接,减速机采用硬齿面减速机。

(8)为提高矫直辊的更换速度:矫直辊的悬臂辊轴(装矫直辊的悬臂轴)采用阶梯轴、便于安装时粗对中和精调整;所有下辊键槽在同一方向和角度;下辊键槽的停止方向可以通过电控在操作室内通过画面操作实现自动定位。

2.3 1050辊式矫直机辊轴组成及结构形式

2.3.1 1050辊式矫直机上辊轴组成及结构形式

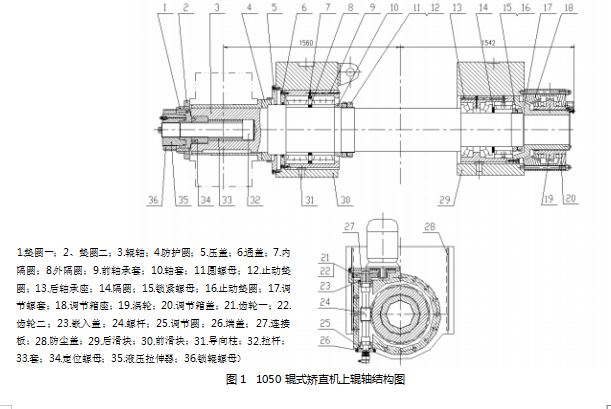

主要由锁辊螺母、快换垫圈组、液压锁辊器、定位螺母、拉杆、防尘盖、辊轴、前后轴承座、保护衬板、前后轴承套、轴承、调节螺母副、调节箱体、蜗轮蜗杆、减速齿轮、电动机、限位开关等组成,如图1所示。上辊轴是矫直机的升降压料主轴,为满足各种型钢矫直辊轮对孔形及矫直需要,设有轴向调整装置,为实现快速换辊和足够的锁辊力,设有超高液压锁辊装置。

2.3.2 1050辊式矫直机下辊轴组成及结构形式

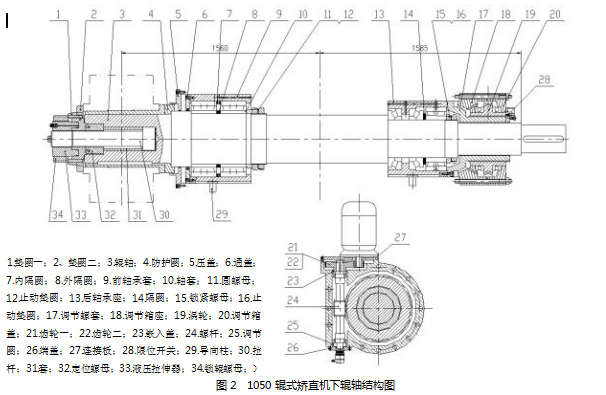

主要由锁紧螺母、梅花垫圈组、液压锁辊器、定位螺母、拉杆、防尘盖、辊轴、前后轴承套、轴承、调节螺母副、调节箱体、蜗轮蜗杆、减速齿轮、电机、限位开关等组成。如图2所示。下辊轴是矫直机的主动辊轴,为满足各种型钢矫直辊轮对孔形及矫直需要,设有轴向调整装置,为实现快速换辊和足够的锁辊力,设有超高液压锁辊装置。

3 1050辊式矫直机的现状问题

1050辊式矫直机因矫直的产品规格大,对矫直辊的锁紧可靠性要求高,因此采用液压锁紧器实现对矫直辊的可靠固定,具体原理如下:液压锁辊器接通高压油,加压到110MPa,手动旋紧锁辊螺母,使锁辊螺母、垫圈、辊轮间无间隙,然后将高压油泵卸压,预应力杆弹性变形力转变为辊轮端面正压力而辊轮被锁紧。此种锁紧是依靠预应力拉杆变形来实现对矫直辊的锁紧,预应力拉杆在反复的拉伸作用下容易出现断裂,拉杆断裂后,定位螺母拆除困难,需要割除;拉杆螺纹端断裂在液压拉伸器中,无法取出,故障处理需要6~8h,用时较长,对生产影响较大。

基于以上原因,在保证矫直辊可靠锁紧的前提下,降低设备故障率,杜绝因预应力拉杆断裂后造成的长时间故障停机,因此,对1050矫直机矫直辊固定方式进行优化。

4优化方案

(1)总体优化方案:取消预应力拉杆结构,通过液压螺母及垫片直接对矫直辊进行锁紧。

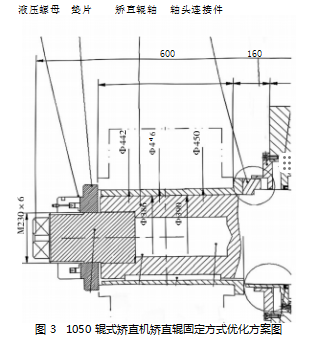

(2)具体解决流程:①设计轴头联结件,联结件一端螺纹尺寸与原定位螺母尺寸相同,并安装在定位螺母位置;联结件另一端螺纹尺寸与液压锁紧螺母相同;具体尺寸:M230伊6、M240伊4~450mm;于液压螺母选型尺寸M230伊6;盂重新设计液压螺母与矫直辊之间垫片,φ488mm伊φ230mm伊80mm。

(3)具体优化方案图,如图3所示。

5优化方案中的结构特点

首先,取消预应力拉杆结构,采用液压螺母及垫片直接对矫直辊进行固定锁紧,彻底消除了目前预应力拉杆结构存在的缺陷,拉杆断裂问题彻底解决。同时液压螺母结构直接对矫直辊进行固定,锁紧力可靠,拆卸方便,操作简单。

其次,在液压螺母故障的状态下,可以采用机械螺母代替,不会影响矫直辊更换,降低了设备故障率。

最后,设计轴头连接件(规格:M230×6、M240×4~450mm),固定在原结构中应力拉杆定位螺母位置,向外延伸加工出M230×6螺纹,用于安装液压螺母,有效地解决了液压螺母及垫片固定位置,矫直机辊轴不需要重新进行制作,降低辊轴制作费用。

6结束语

随着型材生产线产品规格升级及产量的提高,对矫直设备提出更高的要求。在解决设备矫直能力的同时,对矫直辊锁紧方式的可靠性提出了更高的要求。原锁紧结构依靠预应力拉杆变形来实现对矫直辊的锁紧,在理论上可行,但实际运行时在矫直辊反复拉伸作用力下,应力拉杆很容易断裂,并且断裂后故障很难处理,是型材精整区频发故障点,因此需要对其结构进行优化,取消预应力拉杆结构,通过液压螺母及垫片直接对矫直辊进行锁紧。

参考文献

[1]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.

[2]成大先.机械设计手册(第六版第3卷)[M].北京:化学工业出版社.2016.