铝合金时效析出强化机制及其对力学性能的影响论文

2025-04-23 16:43:42 来源: 作者:xuling

摘要:铝合金因其优异的力学性能在航空航天与汽车制造等领域发挥了重要作用。文章主要研究了铝合金时效析出强化机制及其对力学性能的影响。研究借助系统的实验研究与微观结构分析,探讨了铝合金在时效处理过程中析出相的形貌与分布规律,以及析出强化对力学性能的改善作用。

摘要:铝合金因其优异的力学性能在航空航天与汽车制造等领域发挥了重要作用。文章主要研究了铝合金时效析出强化机制及其对力学性能的影响。研究借助系统的实验研究与微观结构分析,探讨了铝合金在时效处理过程中析出相的形貌与分布规律,以及析出强化对力学性能的改善作用。研究结果表明时效处理能显著提高铝合金的强度和硬度,且析出相的形态以及尺寸对力学性能具有显著影响。文章的研究为铝合金时效处理工艺优化提供了理论依据,并为其在高强度要求的领域奠定了基础。

关键词:铝合金;时效处理;析出强化;力学性能;微观结构

铝合金因轻质与高强度以及耐腐蚀等优点,成为许多工程中不可或缺的材料。铝合金的性能可以借助合金成分的调整和热处理工艺的优化得到显著改善,其中时效处理作为一种常见的强化手段对铝合金的力学性能具有重要影响。时效处理依靠析出相的形成与分布,使铝合金的强度与硬度等力学性能得到提升。特别是在航空航天和汽车工业中,铝合金具有提高承载能力和延长使用寿命的作用。时效处理在提高铝合金性能方面已有广泛研究,但对于析出相的形成机制及其力学性能之间的关系仍需深入探讨。文章的研究目的是借助实验和分析,揭示铝合金在时效处理过程中的析出强化机制,并分析其对铝合金力学性能的影响。研究为铝合金的时效处理工艺优化提供理论依据,并进一步拓展铝合金在高强度应用中的前景。

1铝合金时效析出强化简析

1.1影响析出过程的主要因素

铝合金在时效过程中析出相的形成与分布是决定其力学性能的关键因素。影响析出过程的主要因素包括合金成分、时效时间,以及热处理后的冷却速率。含铜量较高的铝合金会在时效过程中析出CuAl2类型的相,含镁较高的铝合金则可能析出Mg2Si类型的相。时效温度和时间的控制对析出过程的影响非常重要,温度过高或过低都可能导致析出相的尺寸和形貌发生变化,从而影响合金的硬度和强度。析出相在合适的温度和时间条件下,通常会呈现均匀分布来改善合金的力学性能。冷却速率也对析出过程起到关键作用,特别是对溶质元素在基体中的溶解度会产生严重影响,从而影响随后的析出相的形态和数量咱1暂。

1.2铝合金时效过程概述

铝合金的时效过程是其性能优化的关键环节,通常可以分为固溶体的形成和析出相的生成这两个阶段。铝合金在固溶处理阶段被加热至高温溶解温度区间,溶质元素溶解进入铝基体形成成分均匀的固溶体。这一过程借助高温加热消除了晶粒间的成分偏析和初始沉淀相,为随后的时效处理奠定了基础。控制温度和时间在时效阶段是实现溶质元素析出的关键。铝合金中的溶质元素在基体中以固态析出的方式形成细小的析出相,这些析出相通过阻碍位错运动显著提高了材料的机械性能特别是强度和硬度。

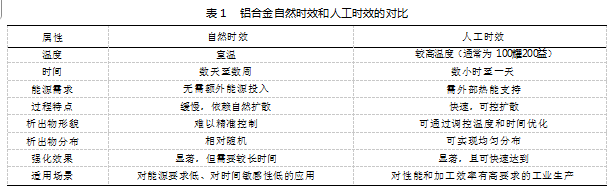

铝合金的时效分为自然时效和人工时效两种方式,如表1所示。其中,自然时效是在室温条件下进行,在固溶处理后的铝合金通过静置一段时间,溶质元素自发从基体中析出形成析出相。自然时效无需额外的能源投入但其过程较为缓慢,通常需要数天甚至数周才能达到显著的强化效果。人工时效则是在较高温度(通常为100~200℃)下进行,借助外部热能加速溶质元素的扩散与析出。这种方式大幅缩短了时效时间,并且可以借助精准控制温度和时间来调整析出物的形貌、大小和分布,从而优化材料的综合性能。析出相的形成和分布时效过程中是影响铝合金性能的核心因素。析出相的粒径越小以及分布越均匀,其阻碍位错运动的能力越强且材料的强度就越高。

1.3时效析出物的类型与形成机制

时效析出物是指在铝合金时效过程中,从固溶体中析出并与铝基体共同形成的相。这些析出物对铝合金的力学性能起着重要作用,常见的析出物类型包括AlCu、AlMgSi、AlZn等系列相。铝合金中最常见的析出物是由溶质元素和铝基体反应形成的金属化合物,析出物的形成机制在铝合金中与溶质元素在铝基体中的扩散行为密切相关。铝合金在固溶处理过程中,溶质元素被充分溶解并分散在铝基体中,形成一个均匀的固溶体。溶质元素随着温度降低和时间的推移,开始在基体中扩散并形成过饱和固溶体。当溶质元素的浓度超过其在铝基体中的溶解度时,这些溶质元素会从铝基体中析出形成微小的析出相。

析出物的形成通常经历两个阶段,初析阶段和后析阶段。初析阶段是指析出物开始形成并逐渐增大,这个阶段的析出物一般较小且分布较均匀。析出物随着时效时间的延长,会进一步长大并聚集并进入后析阶段。析出物的形态通常较为不规则,可能导致合金的强度达到饱和或下降。

2时效析出对铝合金微观结构的影响

2.1时效过程中析出相的形貌与分布

析出相的形貌和分布在铝合金时效过程中是决定合金力学性能的关键因素。析出相的形貌包括颗粒的大小与形状,以及分布的均匀性,这些特征直接影响铝合金的强度、硬度及延展性。析出相随着时效处理的进行通常会经历从初析到后析的过程,在初析阶段通常为超细颗粒,并以均匀的方式分布在铝基体中。后析阶段析出相颗粒逐渐增大,可能导致局部的颗粒聚集且形成过大颗粒。析出相的形貌在人工时效处理下通常呈现出弯曲状及针状,而在自然时效过程中更趋向于规则的球形和近似球形。不同的时效温度和冷却速率对析出相的形态有显著影响。在较低的时效温度下析出相较为细小且均匀;在较高的时效温度下析出相颗粒则容易长大并发生聚集现象。扫描电子显微镜(SEM)以及透射电子显微镜(TEM)可以观察到析出物的形貌及其在基体中的分布情况。

温扩散模型和经典的拉梅法可以用来描述析出相的形态和分布。在析出过程中,析出相的尺寸和数量可以用析出速率来表示,其公式为:

r(t)=r0+k·tn(1)

式中:r(t)为析出相的半径;r0为初始颗粒半径;k为扩散系数;n为扩散指数;t为时间。该公式可用来预测析出物的增长趋势以及在不同条件下的时效效果。

2.2不同析出物对晶粒结构的影响

析出物对铝合金的晶粒结构有着显著的影响,主要体现在晶粒的形态与尺寸及其对晶界的影响上。铝合金在时效处理后析出的强化相能够提高基体的强度,并严重影响合金的晶粒长大与转变过程。含有铜的铝合金经过时效处理后会析出Al2Cu型析出相。这些析出物会与基体的晶界发生强烈的相互作用,抑制晶粒的长大并提高材料的强度咱2暂。含有镁的铝合金在时效过程中析出的是Mg2Si相,这些析出物的分布较为均匀,能够有效阻碍位错的移动,以增加合金的硬度。不同析出物的形态和分布对于晶粒结构的影响,主要体现在以下方面:

2.2.1析出物在晶界的聚集

析出物在时效过程中往往在晶界区域发生聚集,这能起到晶界强化的作用并且提高材料的抗蠕变性能。对于一些具有高强化效果的析出物,它们在晶界的聚集会显著降低晶粒的滑移能力从而增强铝合金的硬度和强度。

2.2.2析出物颗粒对晶粒长大的抑制作用

析出物的颗粒在时效初期较小且分布均匀,这有助于阻碍晶粒的长大进一步提高材料的强度。其随着时效时间的延长会逐渐增大,可能导致析出相的聚集进而影响晶粒的稳定性。

2.2.3析出物对应力场的影响

析出物与基体之间的应力场相互作用会影响晶粒的变形行为。析出相对晶粒的强烈应力场在一些情况下会导致局部的应力集中,从而影响材料的塑性和韧性。析出物的尺寸和形状及其分布均匀性直接影响合金的力学性能。

3时效析出对铝合金力学性能的影响

3.1微观结构与力学性能的关系

铝合金的力学性能与其微观结构之间存在着密切的关系,特别是时效过程中析出相的形成对合金性能的强化效应。微观结构的主要组成成分包括基体晶粒与析出相和晶界相互之间的配位关系。时效析出过程中的析出物增强了合金的强度,并借助对位错运动的抑制和晶粒边界的强化影响着材料的延展性和韧性咱3暂。细小且均匀分布的析出物能够显著提高铝合金的强度,增强抗拉强度和屈服强度这主要是由于析出物对位错的阻碍作用。位错在合金内部的运动会受到析出物的“钉扎”效应影响,进而增加材料的强度,这种效应会导致合金的塑性和韧性的下降。析出物过大或分布不均匀会形成局部应力集中,导致裂纹的形成与扩展从而降低材料的延展性。晶粒的大小同样对铝合金的力学性能有显著影响,细小的晶粒能提高合金的强度但相应也会导致其韧性降低。当晶粒变得粗大时合金的强度虽有所下降,但其塑性和韧性可能得到改善。微观结构的优化需要考虑析出物的强化作用,并平衡晶粒的大小与析出物的尺寸,以及其对晶体的强化效应。

3.2强度与硬度的提高机制

在铝合金时效处理过程中,析出相对强度和硬度的提升机制主要体现在其对位错运动的抑制作用。当铝合金经过时效处理后,析出相粒子在基体中分布回阻碍位错的运动,并提升合金的强度和硬度。强度提升的主要原因在于析出相对位错的钉扎效应,析出物借助与位错的相互作用形成障碍位错运动的“钉扎点”,从而提高材料的屈服强度和抗拉强度。对于含铜铝合金(如2024铝合金),时效析出相的强化效果显著。Al2Cu型析出相能够有效提高铝合金的强度。强度和硬度的提升可以通过公式(2)来量化:

σ=σ0+k·φ(2)

式中:σ为合金的强度;σ0为基体材料的强度;φ为析出物的体积分数;k为强化系数。

3.3塑性与韧性的变化趋势

铝合金在经历时效处理后,其塑性和韧性通常会发生显著变化。析出物的形成能够提高合金的强度,但会抑制材料的延展性和断裂韧性咱4暂。这是由于析出物的存在会增加位错运动的难度,从而限制晶粒的塑性变形。析出物的粒度和分布对铝合金的塑性和韧性具有显著影响,析出物的分布和粒度在适当的时效处理条件下,能够有效地改善铝合金的塑性和韧性避免材料发生脆性断裂。

为进一步研究时效处理对6061铝合金塑性和韧性变化的影响,实验借助了标准拉伸试验和冲击试验。铝合金样品在实验过程中经过不同的时效处理,分别进行拉伸试验和冲击试验。从6061铝合金中切割出标准拉伸试样,并对表面进行磨光处理,借助材料试验机设置拉伸速度。在室温下对每组样品进行拉伸至断裂记录拉伸力和延伸率,选取与拉伸试样相同规格的样品,在-20℃、室温和100℃下分别进行冲击试验记录冲击韧性。随着时效时间的延长,6061铝合金的断后延伸率和断裂韧性逐渐降低。由于随着时效时间的增加,析出物粒度逐渐增大,导致材料的塑性和韧性下降。

3.4时效析出对疲劳性能的影响

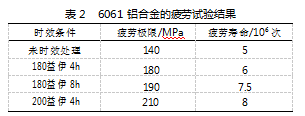

时效析出对铝合金疲劳性能的影响,主要体现在疲劳裂纹的扩展性和材料的疲劳寿命上。析出物在铝合金基体中的均匀分布,能有效阻止裂纹的扩展,从而提高材料的疲劳寿命。过大的析出颗粒可能会导致局部应力集中成为疲劳裂纹的源头,进而降低材料的疲劳性能。在疲劳试验中选用6061铝合金经过不同的时效处理,借助旋转弯曲疲劳试验机为疲劳极限试验的测试条件咱5暂。实验借助旋转弯曲疲劳试验,即样品在圆盘旋转下受到交替的弯曲应力,测试材料在不同应力水平下的疲劳性能。对每一组时效处理样品进行疲劳试验,记录材料在一定循环次数下不发生断裂的最大应力和疲劳寿命。6061铝合金的疲劳试验结果如表2所示。

从表2数据可以看出时效处理对铝合金的疲劳性能有显著影响。随着时效时间和温度的增加,铝合金的疲劳极限和疲劳寿命会逐渐地提高。

4结语

文章深入探讨了铝合金在时效处理过程中析出物对其力学性能的影响,重点分析了时效析出对铝合金强度、韧性及疲劳性能的作用。研究发现,时效处理能显著提高铝合金的强度和疲劳极限,并能降低其塑性和韧性。特别是当析出物颗粒过大时,局部应力集中现象加剧,影响了材料的延展性和韧性。随着新型铝合金的开发和时效处理技术的不断进步,时效析出强化可以为高性能铝合金提供更多的理论支持与技术指导。

参考文献

[1]俎群,张恒,查斯鑫,等.激光冲击钛合金微裂纹愈合及力学行为的分子动力学模拟[J/OL].力学学报,1-9[2024-12-28].

[2]刘源艺,龚浩,陈特,等.6061铝合金各向异性疲劳裂纹扩展研究[J].力学季刊,2024,45(4):911-919.

[3]刘天鑫,于伯仁,路孟洋,等.固溶处理对储氢罐用6061铝合金组织性能的影响[J].金属热处理,2024,49(11):236-241.

[4]胡谢君,李婷玉,赖玉香,等.一种强化汽车铝合金析出相的原子分辨电子显微学和谱学研究[J].电子显微学报,2024,43(4):454-463.

[5]徐纳,秦国华,林锋,等.基于7075铝合金时效强化机理分析的工艺优化[J].中国有色金属学报,2024,34(8):2571-2582.