金属材料数控加工的残余应力分布及消除方法研究论文

2025-04-23 13:58:09 来源: 作者:xuling

摘要:文章主要研究了金属材料在数控加工过程中的残余应力分布情况,以及有效的消除方法。通过分析数控加工参数对残余应力的影响,结合实验研究和数值模拟手段,深入探讨了残余应力的产生机理。

摘要:文章主要研究了金属材料在数控加工过程中的残余应力分布情况,以及有效的消除方法。通过分析数控加工参数对残余应力的影响,结合实验研究和数值模拟手段,深入探讨了残余应力的产生机理。同时,文章详细介绍了常见的残余应力消除方法,包括热处理、机械处理和振动处理等,并对其优缺点进行了比较。研究结果对于提高金属材料数控加工质量、延长零件使用寿命具有重要的理论和实际意义。

关键词:金属材料;数控加工;残余应力分布;消除方法

随着现代制造业的快速发展,数控加工技术在金属材料加工领域得到了广泛应用。数控加工具有高精度、高效率、高自动化程度等优点,能够满足复杂零件的加工要求。然而,在数控加工过程中,由于切削力、切削热等因素的影响,金属材料内部会产生残余应力。残余应力的存在会对零件的尺寸精度、形状精度、疲劳强度等性能产生不利影响,甚至会导致零件的变形和开裂。因此,研究金属材料数控加工的残余应力分布及消除方法具有重要的现实意义。

1数控加工过程中残余应力的产生机理

1.1切削力引起的残余应力

在数控加工过程中,由于切削力的作用,金属材料会经历复杂的变形过程。切削力不仅会导致金属材料发生弹性变形,还会引起塑性变形。当切削力被移除之后,材料内部的弹性变形部分会自然恢复到原始状态,然而塑性变形部分则会永久保留下来,这就导致了残余应力的产生。通常情况下,切削力的大小与塑性变形的程度成正比,因此,切削力越大,塑性变形越严重,相应地,残余应力也会随之增大咱1暂。

1.2切削热引起的残余应力

在进行数控加工时,切削过程中不可避免地会产生热量。随着刀具以高速旋转的方式去除金属材料,摩擦力和塑性变形共同作用下释放出大量的热能,导致了材料温度的上升。随着温度的升高,材料会经历热膨胀过程,即其体积或尺寸出现增大现象。然而,在切削产生的热量被移除之后,尽管材料的温度开始下降,但由于之前的热膨胀所引起的体积或尺寸变化并不能完全恢复至初始状态,从而形成了所谓的残余应力。残余应力是指在没有外力作用的情况下,材料内部存在的应力。切削热的高低直接影响热膨胀的程度,因此,切削热越高,热膨胀越大,最终产生的残余应力也越显著。残余应力的存在会对材料的性能和加工精度产生影响,因此,在数控加工中需要采取措施来控制切削热的产生和分布。

1.3相变引起的残余应力

在数控加工领域,除了切削热导致的材料热膨胀现象外,这种热量还可能导致金属内部发生相变。所谓相变,是指物质从一种晶体结构转变为另一种的过程,这一过程往往伴随着体积的变化。以钢材为例,在进行淬火处理时,材料会经历由奥氏体向马氏体转变的过程,该转变会导致体积增加,并因此产生残余应力。由此可见,相变过程中伴随的体积变化是造成残余应力的关键因素之一。而残余应力的存在能够显著改变材料的物理性能,如硬度和韧性等特性,严重时甚至可能引起工件形状的扭曲或裂纹形成。鉴于此,在实际操作中,合理控制切削过程中的温度上升及其分布情况,以及采取有效的冷却与润滑措施,对于减轻因相变而导致的残余应力至关重要咱2暂。

2影响残余应力的数控加工参数

2.1切削速度

在数控加工过程中,切削速度作为一项关键参数,其对残余应力的影响机制十分复杂。一般而言,提高切削速度会导致切削区域温度上升。这种温度升高会引发材料热软化,从而降低材料的塑性变形程度。由于塑性变形减少,通常情况下残余应力也会随之下降。然而,当切削速度超过特定阈值时,切削力显著增大,这反而加剧了塑性变形,导致残余应力增加。尽管提升切削速度能够在一定程度上改善加工效率,但同时也带来了如何有效控制温度和应对材料性能变化的难题。因此,在实际操作中,工程师必须审慎选择合适的切削速度,以确保既能满足生产效率的需求,又能有效地管理残余应力,防止工件发生不可接受的形变或损伤。

2.2进给量

作为关键的加工参数之一,进给量的数值对切削力有着直接的影响。随着进给量的增加,切削过程中遇到的阻力也随之增大,这不仅加剧了材料发生塑性变形的程度,还导致了残余应力水平的提升。此外,增大的进给量还会促进更多热量在切削区域产生,这种热效应一方面使得材料因温度升高而膨胀,另一方面也可能进一步提高该区域内的温度,两者共同作用下,增加了最终工件中的残余应力。对于优化生产效率与确保产品质量而言,精确控制进给速度至关重要。如果设置的进给量过大,尽管能够加快材料去除速率,却会加速刀具磨损,减少其有效使用寿命;相反地,若进给量设定过低,则虽然有助于延长刀具使用周期,但同时也会降低工作效率,间接抬高制造成本。因此,在实际操作中,必须依据具体的工作条件及目标要求,灵活调整进给参数,以求实现最佳加工成果。

2.3切削深度

在金属切削加工中,切削深度作为一项至关重要的参数,直接影响着切削力的强度及切削过程中产生的热量。如果选择较大的切削深度,则会导致切削力显著增大,并伴随有大量热能的生成。这种力量与温度的提升会促使被加工材料经历更加明显的塑性形变,并加剧其热膨胀现象。最终,这些物理变化将导致成品内部残余应力水平升高。鉴于此,在数控加工技术领域内,科学合理地设定切削深度尤为关键,因为这不仅能够有效调控最终产品内部残余应力的程度,还直接决定了零件加工精度和整体质量咱3暂。

3数控加工残余应力的分布规律

3.1沿切削深度方向的分布

在金属材料的数控加工过程中,沿切削深度方向观察到残余应力呈现出一种特定分布模式。具体表现为材料表面通常处于压应力状态,而其内部则呈现拉应力状态。这种现象的发生主要归因于切削过程中,刀具施加的力及产生的热量导致材料产生塑性变形与热膨胀效应。由于材料表层的热膨胀受到周围材料限制,在冷却时形成压应力;相对而言,内部材料受外力影响较小,在表面材料收缩过程中,内层材料则承受拉应力。该种应力分布对金属材料性能及其结构完整性具有重要影响。例如,适当的表面压应力有助于提升材料抵抗疲劳和腐蚀的能力,但内部拉应力却可能引发材料出现裂纹甚至断裂。因此,掌握并控制好这一应力分布特征对于提高数控加工质量和效率至关重要。

3.2沿进给方向的分布

在进给方向上,残余应力的分布呈现出较为复杂的特性,这种分布受到多种因素的影响,如切削参数、刀具几何形状、材料属性、冷却条件及加工环境等。通常,在靠近切削刃的地方,由于此处承受了较大的切削力与热效应,且由于刀具直接作用于材料导致显著的塑性变形,因此该区域内的残余应力值较高。随着距离切削刃位置的增加,残余应力逐渐减小,主要是因为远离切削刃的区域所受的切削影响减弱,热效应和机械力的作用强度也随之下降,从而减少了塑性变形的程度。由此可见,在执行切削作业时,通过合理选择切削参数和刀具几何形态,及优化冷却和润滑措施,对于有效控制并改善工件表面残余应力分布具有重要作用咱4暂。

3.3沿零件表面的分布

在零件表面,残余应力的分布显示出显著的非均匀特性。具体而言,在切削刃作用过的路径上,由于该区域承受了较为集中的机械力和热效应的影响,其残余应力值通常较高。这些集中作用导致材料内部结构中的应力状态发生明显变化。相比之下,未受切削刃直接影响的其他部分,因所经历的外力与热影响较弱,故而残余应力水平相对较低,材料内应力状况也更加稳定,没有表现出明显的应力集中现象。

4金属材料数控加工残余应力的实验

4.1实验方法

文章采用X射线衍射法和盲孔法两种实验方法,对金属材料在数控加工之后产生的残余应力进行了精确的测量。通过设计的实验方案,对切削参数进行了系统的调整,包括但不限于切削速度、进给量,以及切削深度等关键因素。通过这些参数的改变,旨在深入研究和揭示残余应力的变化规律及对材料性能的潜在影响。

4.2实验结果与分析

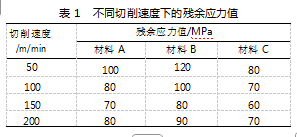

通过对实验数据的详细研究,观察到切削参数对数控加工后金属材料内残余应力的影响十分显著。特别地,随着切削速度的增加,残余应力先是减少随后又有所增长;而进给量和切削深度的增大则导致了残余应力水平的持续提升。另外值得注意的是,不同类型的金属材料在经历数控加工过程后,其内部残余应力分布也显示出特定的变化规律。这些研究成果对于改善金属材料的数控加工技术,以及增强最终产品性能与稳定性提供了宝贵的参考价值咱5暂遥不同切削速度下的残余应力值对比,如表1所示。

5残余应力的消除方法

5.1热处理法

退火是一种常用的消除残余应力的方法,对于优化金属微观结构和性能至关重要。该方法是将金属加热至特定温度区间,并在此条件下维持一定时间,之后缓慢降温,以促进材料内应力的有效释放与消除。针对不同类型的金属及其加工历史,需准确设定退火的具体温度及保温时长。另一方面,回火处理是在淬火后进行的一项热处理步骤,其目的是通过再次加热已淬火的金属至某一温度并保持一段时间,随后冷却,来减轻由淬火引起的残余应力,进而增强材料的韧性和延展性,确保其更加坚固耐用。回火条件的选择直接影响到最终产品的质量。时效处理则是一种较慢的过程,旨在通过长时间在室温或预设温度下存放金属,逐步调整并释放内部应力。根据金属材质及其前期加工情况确定适当的时效处理周期,对于提升材料长期稳定性和抗疲劳能力尤为有效。

5.2机械处理法

喷丸处理是一种通过高速喷射弹丸的方式,对金属材料表面施加作用力,从而导致金属表面产生塑性变形的技术。这种塑性变形有助于消除材料内部存在的残余应力,并能有效提升材料表面硬度及疲劳强度。经过此类处理后,金属材料在多方面的性能均有所增强。滚压处理,则是运用滚轮对金属材料表面施加压力,使之发生塑性变化,从而达到减少内部残余应力的效果。此方法不仅可增加材料的表面硬度,还能大幅提高表面光滑度。经滚压处理后的金属制品,其表面质量和整体平滑度都有显著改善。至于拉伸处理,是指将金属置于特定拉伸应力条件下进行延展的技术。这一过程有助于释放材料内的应力,进而优化其内部结构。对于精密制造领域而言,拉伸处理对于提升材料尺寸与形状精度至关重要。经过该处理的金属,其尺寸与形态的精确度都将得到明显改进咱6暂。

5.3振动处理法

振动处理法是一种通过特定设备,将金属材料放置在振动台上,利用振动台产生的振动作用于材料,从而达到释放材料内部应力的目的。该方法能有效优化金属材料的微观结构,进而提升其综合性能。特别是在提高材料抗疲劳强度方面效果显著,这是因为振动过程中,材料内部存在的细微裂痕与缺陷得到了一定程度上的愈合和修补,从而增强了材料对抗疲劳损伤的能力。此外,振动处理还有助于改善材料的抗应力腐蚀特性,这归功于振动能够缓解材料表面及内部区域的应力集中状况,进而降低了在腐蚀条件下发生应力腐蚀的可能性。综上所述,振动处理作为一种有效的金属强化工艺,不仅有助于增强材料的机械属性,还能延长其服役寿命,在实际应用中展现出广阔的发展潜力。

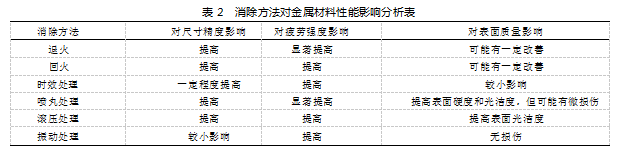

通过采用适当的消除方法,可以有效地降低残余应力,提高金属材料的尺寸精度、疲劳强度和表面质量。不同的消除方法具有不同的优缺点,在实际应用中应根据材料的种类、加工工艺和性能要求等因素进行选择,消除方法对金属材料性能的影响,如表2所示。

6结论

文章对金属材料数控加工的残余应力分布及消除方法进行了研究。通过分析数控加工参数对残余应力的影响,结合实验研究和数值模拟手段,深入探讨了残余应力的产生机理和分布规律。研究结果表明,切削参数对残余应力的影响较大,不同的金属材料在数控加工后的残余应力分布也有所不同。选择合适的残余应力消除方法可以有效地提高金属材料数控加工质量、延长零件使用寿命。未来的研究可以进一步深入探讨残余应力的产生机理,优化残余应力消除方法,提高数控加工技术的水平。

参考文献

[1]尤正花.金属材料加工中的数控加工技术研析[J].现代制造技术与装备,2024,60(4):36-38.

[2]石阶安.数控加工技术在金属材料加工中的应用研究[J].造纸装备及材料,2023,52(8):105-107.

[3]陈光,陈杰.数控加工技术在金属材料加工中的应用分析[J].中国科技期刊数据库工业A,2022(6):236-239.

[4]刘威,范吕阳,朱淑梅,等.自由曲面行距自适应五轴数控加工刀轨生成方法[J].现代制造工程,2022(5):61-67.

[5]卢干,牛耀国.数控加工中的在线测量技术应用[J].滁州职业技术学院学报,2023,22(1):33-36+39.

[6]刘飞.曲轴件数控加工刀具的无干涉刀位轨迹优化方法[J].计算机应用文摘,2023,39(12):268-272.