二硫化钼润滑材料高温性能及应用研究论文

2025-04-17 15:52:51 来源: 作者:xuling

摘要:文章针对二硫化钼固体润滑材料在高温环境下的性能进行了系统研究。通过实验测试与理论分析相结合的方法,探索了二硫化钼润滑材料的高温性能特征及影响机制。

摘要:文章针对二硫化钼固体润滑材料在高温环境下的性能进行了系统研究。通过实验测试与理论分析相结合的方法,探索了二硫化钼润滑材料的高温性能特征及影响机制。研究表明,在高温条件下,二硫化钼展现出优异的润滑性能和稳定性,其摩擦系数和磨损率均维持在较低水平。同时,二硫化钼的润滑效果受温度、载荷等因素的影响,存在最佳工作窗口。通过研究成果,以期为二硫化钼固体润滑材料在粉末冶金中的应用提供参考。

关键词:二硫化钼;固体润滑;高温性能;摩擦学;材料

随着现代工业技术的迅猛发展,机械设备朝着高速、高温、高载荷的方向不断演进。在复杂苛刻的工况下,传统的液体润滑剂往往难以满足润滑需求。固体润滑材料凭借其优异的综合性能,在极端环境下的润滑领域展现出巨大优势和广阔前景[1]。二硫化钼(MoS2)作为一种典型的层状固体润滑材料,具有独特的晶体结构和润滑机理,在高温、高真空等特殊环境中得到了广泛应用。工业和信息化部等七部门印发的《关于推动未来产业创新发展的实施意见》中明确指出,亟需加强关键核心材料的自主研发,大力发展高性能润滑材料。因此,深入研究二硫化钼固体润滑材料在高温环境下的性能特征,对于推动中国高端装备制造业的发展具有重要意义。

1二硫化钼固体润滑材料概述

1.1二硫化钼的晶体结构与润滑机理

二硫化钼属于六方晶系,具有独特的层状结构。每个晶胞由两个硫原子层和一个钼原子层构成S-Mo-S夹层结构,层间以弱的范德华力连接,而层内则以强共价键结合。在剪切应力作用下,相邻硫原子层容易发生相对滑移,使材料沿层面方向具有极低的剪切强度,从而赋予了二硫化钼优异的固体润滑性能[2]。同时,二硫化钼层间的间隙有利于异物粒子的贮存,减轻磨损表面的粗糙度,起到自修复和减磨的效果[3]。

1.2二硫化钼润滑材料的制备工艺

二硫化钼固体润滑材料主要采用粉末冶金、化学气相沉积、磁控溅射等方法制备。粉末冶金法是将二硫化钼粉体与粘结剂混合,经过压制、烧结等工序制得致密块体。该方法工艺简单,生产效率高,但制品易残留气孔,密度和强度较低[4]。化学气相沉积法利用含硫、钼的气态前驱体在基体表面反应生成二硫化钼涂层,可严格控制涂层的化学计量比,获得高纯度、致密的润滑膜。但沉积速率较慢,成本较高。磁控溅射法是利用等离子体轰击二硫化钼靶材,使其原子或分子沉积在基体表面形成润滑膜。该方法可在较低温度下沉积,对基体热影响小,但溅射过程易引入杂质[5]。

1.3影响二硫化钼润滑材料高温性能的因素

二硫化钼固体润滑材料的高温性能受多种因素影响。温度是最重要的影响因素之一。研究表明,二硫化钼在室温至400℃范围内具有稳定的润滑性能,摩擦系数保持在0.02~0.1[6]。温度超过400℃时,二硫化钼开始被氧化,生成硫酸钼、三氧化钼等物质,导致润滑失效。此外,载荷条件也对二硫化钼的高温润滑行为产生显著影响。高载荷下,二硫化钼涂层容易产生疲劳剥落,摩擦系数急剧上升。而过低的载荷则难以激发二硫化钼的润滑效果。此外,环境气氛、滑动速度等因素也会影响二硫化钼在高温下的摩擦学行为[7]。

1.4二硫化钼润滑材料的应用现状

二硫化钼固体润滑材料在航空航天、机械制造、能源动力等高端领域得到了广泛应用。在航空发动机中,二硫化钼涂层被用于涡轮叶片、轴承等高温部件的减摩防护。在航天器中,二硫化钼润滑膜可有效降低空间机构的摩擦磨损,延长服役寿命[8]。在汽车工业中,二硫化钼润滑剂被应用于引擎气门、活塞环等高温摩擦副,有效改善燃油经济性和降低排放。此外,二硫化钼还被用于高温链条、模具、切削刀具等领域,展现出良好的减摩抗磨效果[9]。随着科技的进步,二硫化钼润滑材料有望在更加极端的环境条件下发挥重要作用。

2二硫化钼润滑材料的性能实证研究

2.1高温摩擦学性能测试

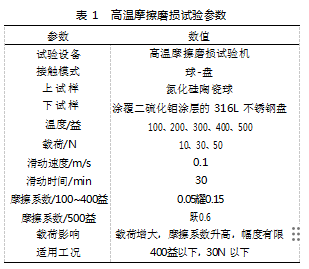

为系统评价二硫化钼固体润滑材料在高温环境下的性能,文章采用高温摩擦磨损试验机对其摩擦学特性进行测试。如表1所示,试验在球-盘接触模式下进行,上试样为氮化硅陶瓷球,下试样为涂覆二硫化钼涂层的316L不锈钢盘。温度设定为100、200、300、400和500℃,载荷选择10N、30N和50N,滑动速度固定为0.1m/s。连续滑动30min后停机,测量试样的摩擦系数和磨痕尺寸。试验结果表明,在100~400℃温度范围内,二硫化钼涂层的摩擦系数始终维持在0.05~0.15,表现出稳定的减摩效果。温度升高至500℃时,摩擦系数迅速上升至0.6以上,润滑失效。载荷增大会导致摩擦系数的升高,但幅度较为有限。综合分析可知,二硫化钼固体润滑材料适用于400℃以下的高温环境,载荷以30N以下为宜。

2.2高温磨损形貌分析

为进一步揭示二硫化钼固体润滑材料在高温环境下的损伤机制,文章利用扫描电子显微镜(SEM)对磨痕形貌进行观察。在300℃、30N条件下,二硫化钼涂层表面光滑,未见明显脱落,仅有少量犁沟和疲劳裂纹,展现出良好的耐磨性。将温度提高至500℃时,涂层大面积剥落,基体出现严重的粘着磨损和氧化磨损,形成大量撕裂坑和氧化物堆积。这表明在高温条件下,二硫化钼润滑膜易发生热氧化分解,导致基体暴露并发生剧烈磨损。因此,抑制二硫化钼涂层的高温氧化是提升其极端环境适应性的关键。通过能谱分析还发现,磨痕内硫元素大量流失,而氧元素含量显著升高,证实了二硫化钼在高温摩擦过程中发生了氧化反应。

2.3高温润滑机理分析

二硫化钼固体润滑材料在高温环境下的独特润滑行为,源于其温度诱导的物理化学反应。常温下,二硫化钼依靠层间滑移和转移膜形成实现润滑。随着温度的升高,二硫化钼晶格发生热膨胀,层间距增大,剪切强度降低,润滑效果提升。同时,高温下二硫化钼分子运动加剧,更容易在摩擦表面转移并形成均匀的润滑膜。然而,温度过高时,二硫化钼发生热解和氧化反应,生成易剥落的氧化物,导致润滑失效。高温下二硫化钼的主要反应如化学式(1)~(3):

MoS2+2O2→MoO3+SO2(1)

2MoO3+MoS2→Mo2S2O9(2)

Mo2S2O9→2MoO3+S2(3)

通过计算,二硫化钼的氧化反应在350~400℃之间开始显著加速。因此,抑制二硫化钼的高温氧化是延缓其润滑失效的有效途径。

2.4二硫化钼薄膜的减摩抗磨性能

文章对不同温度下二硫化钼薄膜中钼和硫元素的化学状态进行了X射线光电子能谱(XPS)分析。通过谱图分析,在室温下,MoS2的Mo 3d和S 2p峰分别位于229.2eV和162.1eV处,对应于MoS2晶体中Mo4+和S2-的特征结合能。当温度升高到300℃时,峰的位置和形状基本保持不变,表明MoS2的化学结构稳定。当温度达到500℃时,Mo 3d峰向更高的结合能232.6eV偏移,S 2p峰强度显著降低,同时出现Mo6+和SO42-的新峰,证实了MoS2薄膜在高温下发生了氧化反应。膜中MoS2的相对含量从最初的95%降至不到20%。层状结构的破坏和氧化产物的生成是高温下MoS2润滑失效的根本原因。

3结论与建议

3.1二硫化钼固体润滑材料的高温性能优势

通过系统的摩擦学测试与表征分析,文章证实了二硫化钼固体润滑材料在高温环境下的优异减摩抗磨性能。在400℃以下,30N以内的条件下,二硫化钼涂层的摩擦系数稳定在0.05~0.15,远低于非润滑表面,展现出良好的减摩效果和使役稳定性。结合高温摩擦机理分析,二硫化钼的独特层状结构是其高温润滑性能的微观基础。温度升高引起晶格热膨胀和分子热运动加剧,有利于层间滑移和转移膜形成,从而提升润滑效果。因此,400℃以下是二硫化钼固体润滑材料的适用温度窗口。在现代工业的高温运作场景中,二硫化钼的优势较为显著。从微观层面看,其六方晶系的层状结构在温度攀升时,晶格热膨胀使得层间距精准扩大,分子热运动加剧促使其在摩擦副表面迅速迁移并均匀覆盖,形成稳定转移膜。在400℃以下、30N以内的严苛工况测试中,摩擦系数稳定在0.05~0.15,相比未润滑表面,减摩效果高达数倍甚至数十倍。这不仅降低了机械部件间的摩擦能耗,更减少了因摩擦产生的热量积聚,有效避免了部件过热变形、咬合等故障,极大延长了设备在高温环境下的稳定运行时间。

3.2二硫化钼固体润滑材料的高温失效机制

尽管二硫化钼固体润滑材料表现出优异的高温减摩性能,但其在500益以上仍不可避免地发生润滑失效。磨痕形貌和能谱分析表明,高温下二硫化钼涂层发生严重的氧化反应,生成易剥落的氧化钼和硫酸盐,导致润滑膜破坏和基体磨损加剧。XPS表征揭示,500℃时二硫化钼的特征化学态几乎消失,取而代之的是大量Mo6+和SO42-物种,印证了氧化反应的发生。理论计算也预示着350~400℃是二硫化钼氧化加速的温度门槛。当温度突破500℃,二硫化钼的润滑性能急剧恶化。高温氧化反应成为主导因素,空气中的氧气与二硫化钼剧烈反应,生成的氧化钼和硫酸盐结构疏松,无法维持原有润滑层的紧密结合与剪切特性,致使润滑膜大块剥落。能谱分析清晰显示硫元素的大量流失与氧元素的急剧增加,XPS表征中Mo6+和SO42-峰的强势出现,直观表明其化学结构已严重破坏。在350~400℃这一关键区间,氧化反应速率呈指数级上升,分子键能在高温与氧的双重作用下不断削弱,晶体结构逐渐瓦解。如在冶金工业的高温熔炉附近传动部件上,若超出二硫化钼适用温度,短时间内部件磨损深度可达数毫米,摩擦力矩飙升,设备频繁故障维修,严重影响生产效率与产品质量。

3.3二硫化钼固体润滑材料的应用

二硫化钼固体润滑材料在粉末冶金领域具有重要应用。在粉末冶金工艺中,二硫化钼可作为添加剂加入金属粉末中。由于其独特的层状结构和优异的润滑性能,在压制和烧结过程中,它能够降低金属粉末之间的摩擦,使压制过程更加顺畅,提高粉末的流动性和填充性,有助于获得更致密、均匀的制品咱10暂。例如,在制备一些高温环境下使用的金属零部件时,加入适量的二硫化钼可以改善其成型质量。其良好的润滑性还能减少模具与粉末之间的磨损,延长模具的使用寿命。这对于大规模生产的粉末冶金工业来说,能够降低生产成本,提高生产效率。此外,二硫化钼在高温下仍能保持一定的润滑性能(在400℃以下表现优异),这使得含有二硫化钼的粉末冶金制品在高温环境中具有更好的使用性能咱11暂遥例如,在航空航天、汽车发动机等高温工况下的零部件,使用添加二硫化钼的粉末冶金材料,可以有效降低摩擦和磨损,提高零部件的可靠性和使用寿命。然而,需要注意的是二硫化钼在高温下的氧化问题。当温度超过500℃时,会发生严重的氧化分解,导致润滑失效和磨损加剧。因此,在粉末冶金应用中,对于可能面临高温环境的制品,需要考虑采取措施来抑制二硫化钼的氧化,如添加抗氧化剂或者采用合适的涂层技术,以确保二硫化钼能够在高温下持续发挥其润滑作用,进一步拓展其在粉末冶金领域的应用范围和效果咱12暂。

4结论

文章以二硫化钼固体润滑材料为研究对象,系统探究了其在高温环境下的摩擦学行为。通过高温摩擦磨损试验,揭示了二硫化钼摩擦系数和磨损率随温度和载荷的演变规律。在粉末冶金中,二硫化钼作为添加剂加入金属粉末,可降低粉末间摩擦,提高流动性和填充性,改善制品成型质量。同时能减少模具磨损,延长模具寿命,降低生产成本,提高生产效率。对于高温环境下的粉末冶金制品,需注意二硫化钼的氧化问题,可采取添加抗氧化剂或合适涂层技术等措施,确保其润滑作用,拓展应用范围和效果。

参考文献

[1]顾杰,唐悦宁,李佩桥,等.二硫化钼的原位力学和摩擦学研究[J].河北工业大学学报,2024,53(4):1-20.

[2]顾飞.二硫化钼涂层在汽车零部件中的应用[J].汽车工艺师,2024(6):32-33.

[3]段涛,李建友,王琴,等.应用响应曲面法的二硫化钼干膜润滑涂层配方优化[J].制造业自动化,2024,46(5):151-156.

[4]李谋吉,杨武芳,汤洁,等.聚硅氮烷/MoS2高温自润滑涂层的制备及性能研究[J].摩擦学学报(中英文),2024,44(6):752-762.

[5]易剑,杨孟孟,褚伍波,等.一种二硫化钼自润滑复合涂层及其制备方法和用途:201810789192[P].2020-01-31[2025-01-28].

[6]邱佳龙.曲轴表面处理对转子式压缩机的性能影响研究[J].制冷技术,2023,43(6):64-67.

[7]娄霞,陈艺文,刘亚兵,等.二硫化钼润滑涂层的制备及性能研究[J].东方汽轮机,2023(4):61-64.

[8]郑占模,董从林,袁成清,等.二硫化钼的粒径对聚氨酯复合材料摩擦学性能的影响[J].表面技术,2023,52(8):161-172.

[9]王晋枝,刘新宇,何文斌.WC-12Ni Ni-MoS2核壳结构复合粉体工艺改进[J].煤炭与化工,2023,46(7):131-133+149.

[10]于凯,王静静,刘平,等.二硫化钼自润滑涂层性能及制备工艺的研究进展[J].材料导报,2024,38(7):50-59.

[11]赵书海,张泽权,王杰,等.铜基体铬合金化对二硫化钼/铜复合材料摩擦学性能的影响及作用机制研究[J].热加工工艺,2024,53(2):109-113.

[12]罗娟娟.二维二硫化钼的性质及应用研究进展[J].化学工程师,2023,37(5):77-80.