离心式压缩机防喘振优化设计论文

2025-04-06 10:26:38 来源: 作者:xujingjing

摘要:本研究针对二氧化碳压缩机组的运行现状进行了深入分析,发现现有两台二氧化碳压缩机在并联运行时,其防喘振阀开度较大,导致蒸汽消耗过高,存在显著的优化空间。通过对机组防喘振控制工艺的重新设计,以及对控制系统的软件重新组态调整,实现了机组的安全稳定运行和节能优化。研究提出了两种运行模式:并联运行和半联动运行模式,其中并联运行模式通过负荷分配控制实现了机组负荷的自动调整,确保了运行平稳和节能优化的最大化。半联动运行模式则在特定情况下,通过保护模式运行,有效避免了不必要的蒸汽消耗。此外,通过对防喘振阀及喘振线的实测,

摘要:本研究针对二氧化碳压缩机组的运行现状进行了深入分析,发现现有两台二氧化碳压缩机在并联运行时,其防喘振阀开度较大,导致蒸汽消耗过高,存在显著的优化空间。通过对机组防喘振控制工艺的重新设计,以及对控制系统的软件重新组态调整,实现了机组的安全稳定运行和节能优化。研究提出了两种运行模式:并联运行和半联动运行模式,其中并联运行模式通过负荷分配控制实现了机组负荷的自动调整,确保了运行平稳和节能优化的最大化。半联动运行模式则在特定情况下,通过保护模式运行,有效避免了不必要的蒸汽消耗。此外,通过对防喘振阀及喘振线的实测,确保了阀门的精准度和灵敏度,为机组的稳定运行提供了保障。本研究不仅为二氧化碳压缩机组的运行优化提供了理论依据和实践指导,也为类似工业设备的能效提升和运行稳定性提供了参考。

关键词:离心式压缩机;现状;防喘振;优化

0引言

晋能控股装备制造集团华昱能源化工山西有限责任公司(以下简称“华昱公司”)压缩装置中共有两台二氧化碳压缩机运行。自投用以来,由于工艺、设备、机组控制系统调试等问题,防喘振控制未能投入全自动控制。控制系统采用目前最先进的TS3000,TMR三重冗余容错硬件结构和TS 1131控制软件。由于未投自动,需要操作人员投入大量的精力去观察机组的重要参数,并实时进行人工手动调节,这样既不安全也不经济,并使系统稳定性较差,日常维护和检修工作量大,增加了设备检修维护的成本和技术难度。为了保证工艺装置的安全长周期稳定运行,需要使用更新的技术、更加可靠的应用软件组态来控制压缩机组,实现机组的自动化优化运行。因此制定以下对二氧化碳机组控制系统进行优化改造的方案。

1二氧化碳机组运行现状

华昱公司共4台日投煤量1 500 t气化炉,单台二氧化碳压缩机可供应3台气化炉16单元粉煤输送所需气量,在此条件下,两台二氧化碳压缩机同时在系统内运行时,气量十分充足,两台二氧化碳压缩机两段防喘振阀组开度较大,二氧化碳压缩机的一段防喘阀开度为22%,二段防喘阀开度为20%;一段的控制裕度为18.8%,二段的控制裕度为10.6%,具有较大的可优化空间。

二氧化碳压缩机组,制造商:沈鼓,杭汽凝气式汽轮机驱动。共有2台相同的机组(A系列和B系列),每台压缩机组用一套TS3000控制系统,两台机组并联运行,即从两列脱CO2装置(低温甲醇洗)来的CO2气体分别进入A系列机组和B系列机组,两个系列的压缩机入口前有联通管道和截止阀,必要时两个系列的机组可以独立运行。

原机组的防喘振控制工艺管道设计不理想,采用了共用2段与3段之间的中冷器的设计(4返3管道进入该中冷器入口而2返1管道则从该中冷器后引出),这种布置在4返3回流阀开启避免3~4段发生喘振时,将憋高2段出口压力,将2段推向喘振从而需要开启2返1回流阀,造成原本应该增加到3段入口的流量被2返1阀分流。

2二氧化碳机组改造思路

两台二氧化碳机可在单台气化炉停车检修时进行改造。本着系统安全稳定运行及节约改造成本的原则,此项改造控制系统硬件不做任何改变,只对软件进行重新组态调整。控制系统部分采用了当前最先进的TMR三重冗余容错硬件结构和TS 1131控制软件,具有完整的机组控制、联锁功能、轴系检测功能、超速保护功能、系统自诊断功能等[1-2]。

增加两台机组并联负荷分配控制,优化两台机组的负荷,实现运行平稳和节能优化的最大化。机组优化改造后的运行模式为以下2种。

2.1并联运行

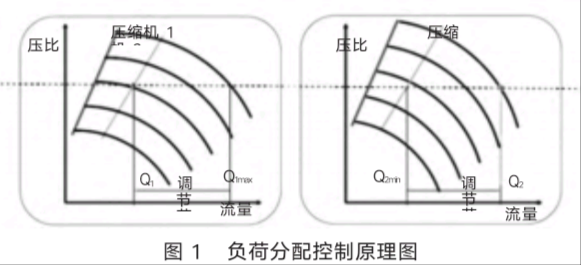

并联运行是指两台CO2机组(A系列和B系列)同时运行,各压缩机1段入口前联通阀开启,4段出口连接到出口总管。两台并联运行的特点是入口总管连通,出口总管连通,两台机组的压缩比相同,总管流量等于两台压缩机的流量之和。此运行模式借鉴了大唐克旗煤制天然气外输首站(汽轮机驱动三机并联),中石油西部管道西西气东输二、三线瓜州站(4机并联×2,均为变频电机驱动),张掖站(3台燃机驱动机组并联+3台变频电机驱动机组并联),连木沁站(63台燃气轮机驱动机组并联×2)的运行模式。并联机组负荷分配控制的技术核心是自动调整每台机组的负荷,充分利用每台机组在相同压缩比下的调节范围,实现优化控制,如图1所示。

运行中始终将压缩机的工作点调整到与各自机组防喘振控制线等距的位置,实现负荷平衡;如有负荷变化,同时调整每台机组,按照负荷平衡的原则实现新的负荷平衡。即总负荷最大时,两台机组的负荷均被调整到最大,负荷降低时,两台机组同时调整到达防喘振控制线,避免不必要的回流(或放空),实现效率最大化。

防喘振控制回路实时计算压缩机工作点到防喘振控制线之间的距离,并以此参数作为负荷分配控制器的测量值,而负荷分配控制的设定值是每台机组的工作点到防喘振控制线的平均值;负荷低的机组增加转速增加负荷,而负荷高的机组降低转速直到两台机组达到负荷平衡为止[3-4]。

例如:从压缩机性能曲线分析得到当负荷降低时,A系列和2系列的1段将首先接近防喘振控制线,负荷分配控制将以1段作为控制基准。每台机组各防喘振控制回路和性能控制回路在负荷分配控制投用前均投自动控制,A系列处于低负荷工作状态,压缩机工作点被控制在1段防喘振控制线上,工作点与防喘振控制线之间的裕量M1=0,B系列处于满负荷状态,工作点到防喘振控制线之间的裕量M2=20%,两台机组压缩比相同,当负荷分配自动投用使能后,CCS系统裕量Mave=(M1+M2)/2=10%。

A系列出口压力控制器增加机组转速直到M1=10%,出口流量增加,B系列降低机组转速直到M2=10%,出口流量降低,机组到达负荷平衡状态。

2.2半联动运行模式

由于某种原因,1段入口前连通管截止阀关闭,需要使两台机组1段入口与各自系列的脱CO2系列直连运行。在此运行模式下,并联负荷分配控制进入保护模式运行。如当检测到A系列机组由于前端流量不足,需要进入到防喘振回流状态运行时,会在满足总管压力需求的前提下,尽量保持该机组关阀运行,总管压力需求增加,首先增加B系列的负荷;如总管压力需求降低,则降低B系列的负荷,如果B系列前端憋压,首先在B系列入口前放空,避免A系列进入回流状态耗费蒸汽。

由于CO2机组4段出口总管在气化装置设置有两个较大容量的缓冲罐,可以在一定程度上吸收7.5 MPa管网的波动,协助压缩机4段出口压力控制减少波动。

3实测二氧化碳机组防喘振阀及喘振线

防喘振控制对阀门精准度、灵敏度、响应时间等要素有较高要求。为了良好的控制效果,在1台气化炉停车检修时,将备用二氧化碳压缩机切出系统,暂不停机,对防喘振阀及喘振线进行测试。压缩机生产厂家提供的设计性能曲线,与压缩机实际喘振线存在一定偏差。如果向右偏差,当在低负荷由于偏差使防喘振阀开度加大,造成机组功率增加;如果向左偏差则没有到喘振线就可能发生喘振不能有效保护机组。测试得到准确的喘振线,既可以保护机组,又能使机组在较经济的条件下运行。

测试目的如下:

1)确定阀门零点死区,以便工作点碰线后阀门可以尽快越过此死区,打开阀门缩短工艺调节的响应时间。

2)验证阀门的快开速度并调试以满足快开要求,这样在机组遇到喘振危险时,可以快开防喘振阀使机组脱离危险。

3)其他阀门特性验证,确定阀门控制平稳灵活,满足控制要求。包括基本误差、回差、死区、始终点偏差、额定行程偏差等。

4)依据机组资料和数据分析制定出初步方案,与工艺、设备、仪表等机组相关人员,讨论后形成喘振测试方案。

4结语

以原有二氧化碳机组防喘振曲线为基础上,通过对防喘振阀重新测试,重新绘制防喘振曲线,对二氧化碳压缩机进一步挖潜,改造后避免了二氧化碳压缩机在前系统用气量波动的情况下容易进到喘振区及防喘振阀波动大的问题。通过执行以上防喘振控制优化措施后,节省3.8 MPa蒸汽消耗量,创造了较多的经济效益;防喘振实现了全自动化调控,能在确保不出现喘振现象的基础上使防喘振控制自动运转。

[1]李泽洋.离心式压缩机喘振原因及其预防措施分析[J].设备管理与维修,2022(14):82-84.

[2]刘亮.离心式压缩机防喘振控制设计探讨[J].化工管理,2019(12):159.

[3]朱岩.压缩机控制及保护系统设计探讨[J].科技创新与应用,2017(28):105-106.

[4]刘亚鹏.丙烯透平压缩机组防喘振控制优化改造方案解析[J].化工管理,2021(30):181-182.