甲醇合成固定床反应器及流体流动数值模拟研究论文

2025-04-03 11:14:42 来源: 作者:xujingjing

摘要:本文通过CFD模拟软件对甲醇合成固定床反应器进行了深入分析。反应器上部由于塔顶结构影响,流体分布不均且流动和压力变化复杂。Y向速度分析显示,流体在塔顶和塔底区域的速度波动显著。研究结果验证了模型的有效性,为优化反应器设计和操作参数提供了基础,有助于提升甲醇合成过程的效率,并为未来的工艺改进提供了重要参考。

摘要:本文通过CFD模拟软件对甲醇合成固定床反应器进行了深入分析。反应器上部由于塔顶结构影响,流体分布不均且流动和压力变化复杂。Y向速度分析显示,流体在塔顶和塔底区域的速度波动显著。研究结果验证了模型的有效性,为优化反应器设计和操作参数提供了基础,有助于提升甲醇合成过程的效率,并为未来的工艺改进提供了重要参考。

关键词:CFD模拟;甲醇合成固定床;流体分布

0引言

煤炭是中国储量丰富的能源资源,探明的煤炭储量达到11 800亿t,位居世界第三[1]。煤炭在能源消费中占据了重要地位。面对能源结构调整和清洁能源需求,国家提出了新的能源战略计划,基于煤炭资源,推动石油替代资源和产品的开发。在甲醇合成过程中,Davy甲醇合成工艺使用固定床反应器[2]。在固定床反应器的CFD模拟中,需要考虑流体动力学、反应动力学以及传热传质等多个方面。流体在催化剂颗粒间的流动行为、反应热的产生与传递、反应物质的传输与转化等都需通过数学模型进行描述。这些模型的准确性直接影响CFD模拟的结果,进而影响反应器的设计和优化。

1研究结构及网格划分

在模拟计算中,甲醇合成反应器被视为轴对称结构,以简化模型复杂度并提高计算效率。在Gambit软件中,反应器的几何形状确定后,网格划分显得尤为重要。中心管和筒体部分采用了结构化网格,以确保计算的稳定性和精确性,而塔顶和塔底的半球部分使用了非结构化网格,更好地处理复杂几何形状。网格总数为30 755个,质量为0.42,说明网格划分质量良好。这种网格分布为后续的流体力学模拟和反应过程分析提供了可靠的数据基础,提升了模型的准确性和实用性。

2流动数值模拟结果及分析

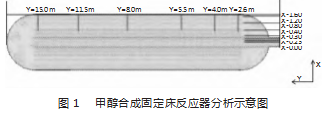

为了观察甲醇合成反应器内部参数变化,设置了多条轴向和径向观测线。轴向观测线范围为:X=-0.325~0.325 m(中心管),X=0.325~1.890 m和X=-0.325~-1.890 m(瓷球和催化剂区域),轴向范围为Y=0.000~8.435m。由于反应器轴对称,模拟中只需关注正轴方向的参数。轴向观测线包括X=0.00、-0.25 m和-0.30 m(中心管),X=-0.40、-0.80、-1.20、-1.60 m(瓷球区)。径向观测线为Y=-2.60、-4.00、-5.50、-8.00、-11.50、-15.00 m。这些观测线帮助分析不同位置的流动和反应特性,为优化设计提供数据支持。具体示意图见图1。

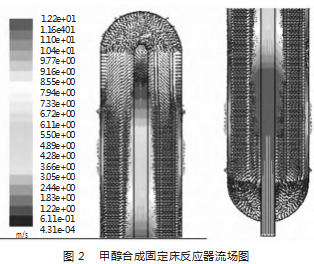

在甲醇合成固定床反应器的研究中,流体在未填装多孔介质的情况下表现出明显的流动特征。当流体从中心管进入反应器的空腔区域时,由于缺乏阻力,流动变得湍流且不均匀,局部涡流加剧了混合但降低了反应效率。为改善流动特性,研究中引入了多孔介质(如瓷球和催化剂)。图2显示,多孔介质的添加使流体流动变得更加均匀。当流体进入多孔介质区域时,流速减小的规律得以保持,并且流动变得更稳定,因为多孔介质的阻力使流体沿径向流动,减少了湍流和涡流的影响。多孔介质提高了流体的均匀性和反应物与催化剂的接触面积,从而提升了反应效率。此研究为优化固定床反应器的设计和操作提供了理论依据和实际指导。

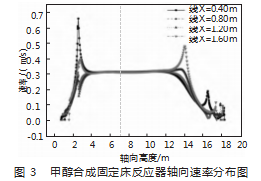

图3展示了多孔介质区域中轴向流速的变化趋势。在不同区域内流体流速的变化情况表明:X=0.40 m(中心管的瓷球区域)、X=0.80 m、X=1.20 m、X=1.60 m(催化剂区域)流速表现出显著变化。流速在床层下部逐渐增加,之后平稳,再在上部减小,反映了床层结构、介质分布及流体状态的综合影响。瓷球区域因塔顶空腔的影响,顶部流速重新增长,说明瓷球对流体流动有调节作用。在X=0.40 m位置,流速在2.5 m处快速上升,主要因流体直接从中心管流入多孔介质区域,导致显著的流速增加。X=1.60 m位置,塔顶和塔底边界处的流速骤升,归因于流体回流现象,这些回流流体显著影响流速,导致速度突变。

未填充多孔介质的流场中,X=0 m和X=0.25 m的流速基本一致,而X=0.30 m的流速较低,并有明显的跃升断点。这表明中心管内,流速随着轴向高度增加而逐渐减小,到管顶时接近于零。特别是在管壁附近,流速低于中心管中部,这主要是由于管壁的阳力和边界层效应。在中心管0~2.6 m未开孔区域,流体在到达开孔时经历压降变化,导致速率跃升。此压降变化使流体在接近开孔时流速显著变化。在多孔介质床层中部,Y向速度基本为0 m/s,表明流体分布较为理想。但床层两端,Y向速度随高度和宽度变化,主要因塔顶和塔底流体回流分布不均。塔顶空腔和塔底回流现象对流体分布产生不均影响,需在设计和操作中加以控制,以确保反应器运行效率和催化剂利用率。

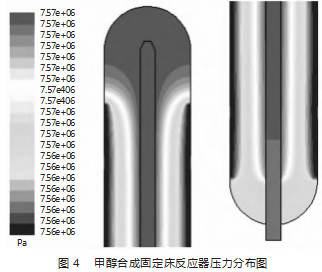

图4展示了甲醇合成固定床反应器的静压压力分布。图4显示,同一轴向位置的压力基本均匀,但塔顶的压力显著高于其他位置,可能与流体积聚和局部气流速度低有关。从径向分布看,中心管压力较高,流体向出口流动时压力逐渐下降,呈现梯度变化。这种压力梯度对反应器性能有重要影响,可能导致流体分布不均,影响催化剂效率和反应均匀性。因此,保持压力分布均匀对优化反应条件至关重要。

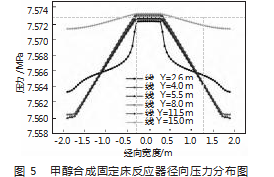

在甲醇合成固定床反应器的压力分布分析中,设置了不同轴向位置线(Y-2.60、Y-4.00、Y-5.50、Y-8.00、Y-11.50、Y-15.00)来测量径向压力变化。图5显示,中心管区域(-0.325~0.325 m)压力几乎一致,表明该区域径向压力分布均匀,因流体流动速度较快,动能转化为静压力,保持稳定。线Y-4.00至Y-11.50的压力分布几乎重合,说明径向位置的压力沿流动方向逐渐降低,因流体经过固定床时介质阻力增加。Y-15.00处压力显著高于其他位置,可能与塔顶区域流体积聚和设计特点有关,对反应器整体性能有影响。

轴向压力分析确认了径向压力分布结果:中心管区域压力基本不变,而多孔介质区域的压力沿流动方向逐渐减小,因流体在孔隙中分流导致静压力升高并在摩擦作用下略微减小。压力分布与流体在径向方向上的分布密切相关,轴向压力差异小通常反映流体流动均匀性。在固定床反应器中,轴向压力表明多孔介质区域压力基本一致,塔顶和塔底部分压力变化明显,验证了反应器设计和操作的合理性。优化压力分布对提高反应器稳定性和催化剂利用效率至关重要。

3结语

本文通过对甲醇合成固定床反应器进行数值模拟,深入分析了反应器内部的流体流动、速率、Y向速度和静压分布。中心管区域流速随着轴向方向逐渐下降,这与动能转化及流动路径变化有关。在多孔介质区域,流体主要沿径向流动,速率变化较小,但塔顶和塔底的流速变化梯度明显,反映了结构和流体分布不均的影响。在Y向速度方面,反应器内部主要沿轴向流动,但塔顶和塔底部分Y向速度存在显著波动,揭示了垂直方向的复杂流动模式。压力分布分析表明,反应器的压力伴随从中间开始沿径向渐渐下降,塔顶体现的压力较大并且变化率比较小,提示可能存在流体积聚或结构影响。整体而言,这些模拟结果不仅验证了模型和简化条件的可靠性,还为优化反应器设计和操作参数提供了宝贵的依据,为后续的研究和参数调节奠定了坚实基础。

[1]滑兴国.煤制甲醇合成工艺设备的选型探讨[J].山西化工,2022,42(3):165-167.

[2]王园春.径向流甲醇合成反应器流动特性研究及结构改进[D].常州:常州大学,2022.