混油分离工艺的优化及模拟研究论文

2025-04-02 17:21:36 来源: 作者:xuling

摘要:混油分离工艺是化工生产、油类加工等行业的重要步骤,但是一般具有能耗高、效率低、浪费严重等问题,为了提高该工艺的效率,同时降低成本,本文对混油分离原料进行了分析,并介绍了分离装置以及具体的工艺过程。

摘要:混油分离工艺是化工生产、油类加工等行业的重要步骤,但是一般具有能耗高、效率低、浪费严重等问题,为了提高该工艺的效率,同时降低成本,本文对混油分离原料进行了分析,并介绍了分离装置以及具体的工艺过程;使用AspenPlus进行静态模拟、动态模拟研究,优化了分馏塔、精馏塔的进料位置、回流比、控温板参数等,通过工艺优化前后结果对比验证了优化后混油分离工艺具有节能、高效等特点,为后续相关研究奠定了一定基础。

关键词:混油分离工艺;AspenPlus;静态模拟;动态模拟;工艺优化

0引言

混油分离工艺是利用物理、化学等技术方法将不同来源与不同性质的油类物质通过分离工艺装置进行分离的过程,在油类加工、化工生产过程中具有重要意义,目前常用混油分离工艺存在能耗高、精度低、成本高、周期长等问题[1],为了缩短生产周期、降低生产成本、提高生产效率、保护社会环境,需要对分离工艺进行优化,本文以某企业混油分离工艺为研究对象,通过模拟研究对比优化前后的分离效果,验证优化后结构与参数,为后续混油分离相关研究奠定理论基础。

1混油分离原料及工艺分析

混油分离工艺是化工生产过程中的重要环节,该工艺能够将混油重新利用,减少了其对环境的污染,提高了产品的利用率,并且降低了生产成本[2]。

1.1混油分离原料分析

本文所研究的混油是由三类油品组成的三混油,该原料中主要包括沸点区间为170~210℃的酚油、沸点区间为210~230℃的萘油以及沸点区间为230~300℃的洗油[3],其中萘油包括萘、1,2,3,4-四氢化萘等,酚油包括苯乙烯、苯酚等,洗油包括喹啉、联苯等[4];本文所研究的混油分离工艺过程是利用煤焦油生产过程中产生的混合油品制取工业用萘油、酚油与洗油的过程。

1.2混油分离装置及工艺分析

本文使用先分离酚油、再分离萘油与洗油的分离序列,计算分离易度系数CES得到该序列的CES为16.8[5],分离较容易,证明该分离序列可行。

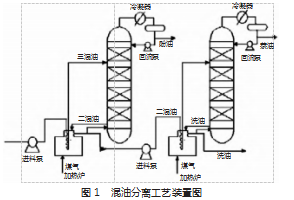

本文以某公司的混油分离工艺装置为例进行研究,该分离工艺装置如图1所示。

根据图1进行混油分离工艺分析。混油原料通过进料泵进入加热炉中,与分馏塔塔底产生的萘油与洗油混合物进行混合换热,换热后进入分馏塔,混油经分馏塔分馏后顶部得到酚油,酚油经过分馏塔顶部冷凝器冷凝后进入贮藏池,一部分流出进行保存,另一部分通过回流泵再次进入到分馏塔中;分馏塔塔底的萘油与洗油混合物进入到加热炉,经过加热后一部分到达分馏塔,一部分通过进料泵进入加热炉进行再次加热;加热后进入精馏塔,混油经过精馏塔分馏后顶部得到萘油,萘油经过精馏塔顶部冷凝器冷凝后进入贮藏池,一部分流出进行保存,另一部分通过回流泵再次进入到精馏塔中;精馏塔塔底的洗油回到加热炉加热后,一部分回到精馏塔,一部分流出进行保存。

2混油分离工艺静态模拟研究及优化分析

为了研究该混油分离工艺装置的实际应用效果,找到装置在应用过程中存在的缺点与漏洞,使用AspenPlus软件对混油分离工艺过程进行模拟研究,为后续提出优化方案提供理论与数据支撑。

2.1静态模拟研究

使用AspenPlus软件模拟混油分离工艺,使用radfrac模拟分馏塔与精馏塔,进料板6块,填料板高度1 m,填料高度共14 m,塔顶与塔底各1 m,因此塔共有16块板,流体数据使用数据库中数据。

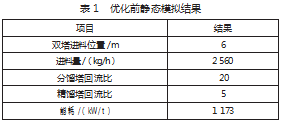

根据模拟参数与实际参数对比可知,模拟工艺过程误差较小,证明模型及参数设置合适;通过模拟得到结果见表1。

据表1可知,优化前的工艺过程进料量较大,能耗较高,需要进行工艺优化。

2.2工艺参数优化

分馏塔塔底混油中需要尽可能富集萘,酚油中萘含量越低越好,因此选择第10块板作为进料位置;为了使分馏塔塔底的萘含量达到最大,将回流比设置为15;精馏塔塔顶需要富集萘,要保证塔顶的萘含量越高越好,因此选择第10块板作为进料位置;为了使塔底萘含量最小,将回流比设置为5,根据改进的参数进行混油分离工艺静态模拟。

2.3优化结果分析

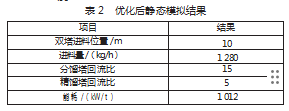

重新模拟后得到结果见表2。

对比表1与表2数据可知,优化双塔进料位置与分馏塔回流比的工艺参数后,工艺装置能耗降低13.7%,并且进料量减小了50%,为日后装置产能升级奠定了基础。

3混油分离工艺动态模拟研究及优化分析

为了能够更加精确的模拟混油分离的工艺过程,不仅需要进行静态分析,还需要进行混油分离过程动态模拟,提高模拟仿真的精度,减少模拟的出错率,为更精准的优化奠定基础。

3.1动态模拟研究

根据静态模拟结果,以1 280 kg/h的进料量为基础,将所有数据输入到Dynamics中进行动态模拟,使用比例控制器调整两塔的液位,使用PI控制器对工艺过程中的温度、流量等参数进行动态控制,采用deadtime调整温度滞后与死区时间,采用Luyben进行增益调节,初始化运行动态模拟,调整参数使稳态值结果与初始化结果接近,减少系统干扰。

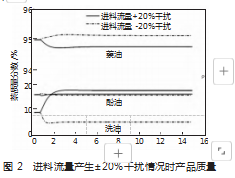

以控制酚油、洗油及萘油质量分数分别为≤30%、≤15%以及≥95%为目标,观察进料流量产生±20%干扰情况时产品质量,整理动态模拟研究结果如图2所示。

据图2可知,动态模拟系统历经5 h达到稳态,在进料量(质量分数,全文同)浮动为+20%时,酚油中萘含量能够达到目标要求,萘油中萘质量分数为94.8%,无法达到≥95%的要求,洗油中萘质量分数为17%,无法达到≤15%的要求;在进料量浮动为-20%时,酚油、萘油及洗油中的萘质量分数均能够达到目标要求,因此当前混油分离工艺无法满足进料量浮动为+20%时的产品质量要求。

3.2工艺参数优化

对塔内温度分布情况及控温板使用情况进行分析,发现分馏塔2板与精馏塔9板的控温板需要调整,分馏塔2板的增益由37调整为52,积分时间由33调整为13;精馏塔9板的增益由39调整为68,积分时间由21调整为29,根据改进的参数进行混油分离工艺动态模拟。

3.3优化结果分析

优化后动态模拟系统历经4 h达到稳态,此时进料流量产生±20%干扰情况下酚油、萘油及洗油的萘含量均满足目标要求,因此该优化提高了混油分离工艺的效率。

4结语

混油分离工艺是油类化工生产的重要环节,常用混油分离工艺存在能耗高、精度低、成本高、周期长等问题,为了降低能耗,提高效率,本文以三混油分离工艺为例进行分析、优化以及模拟研究,结论如下:

1)对本文所研究的三混油原料进行介绍,并对混油分离装置及工艺进行详细分析;

2)使用AspenPlus软件对混油分离工艺过程进行静态模拟研究,通过研究结果得到该工艺能耗高的缺陷;优化了分馏塔、精馏塔的进料位置与回流比;通过再次静态模拟研究可知优化后的工艺能耗降低、效率提高;

3)使用AspenPlus软件对混油分离工艺过程进行动态模拟研究,通过研究结果得到该工艺应对进料流量干扰能力较差,造成产品质量问题;优化了分馏塔、精馏塔的控温板参数;通过再次动态模拟研究可知优化后的工艺能够有效应对进料流量的浮动从而保证产品质量,提高了混油分离工艺的效率,因此本文的混油分离工艺优化及模拟研究为相关研究奠定了一定基础。

参考文献

[1]马国光,刘苏,林辉,等.油气回收装置在油库混油处理中的应用[J].油气储运,2011,30(6):478-479.

[2]蒲小波,魏文静.混油处理装置在成品油管道密闭顺序输送中的应用[J].科技经济导刊,2018(16):22-24.

[3]曾俊逸.输油站混油处理装置生产安全事故情景筛选与开发方法研究[D].武汉:华中科技大学,2021.

[4]王仲.混油处理装置运行分析与探讨[J].中国科技期刊数据库工业A,2022(9):34-37.

[5]王仲.混油装置分馏生产控制研究[J].中国石油和化工标准与质量,2023,43(9):43-45.