智能焊接机器人工作作动平台结构仿真分析与优化设计研究论文

2025-03-27 16:21:46 来源: 作者:xuling

摘要:焊接机器人在汽车行业中得到了广泛应用,为了确保机器人焊接工作的稳定性和可靠性,通过对汽车焊接生产线上的一款智能焊接机器人建立简化后的智能焊接机器人有限元模型,设置边界条件与载荷约束,进行3种典型工作姿态下的工作作动平台结构刚度与强度仿真分析。

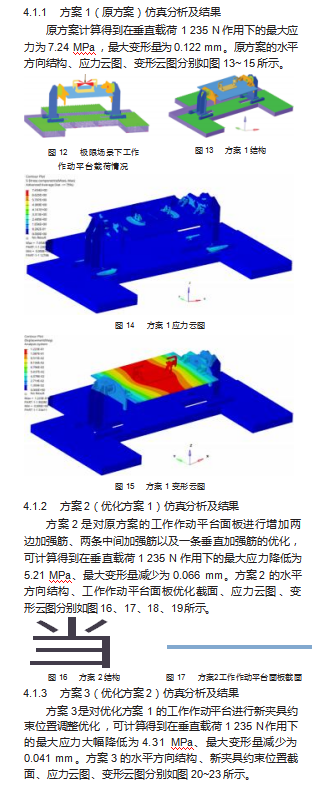

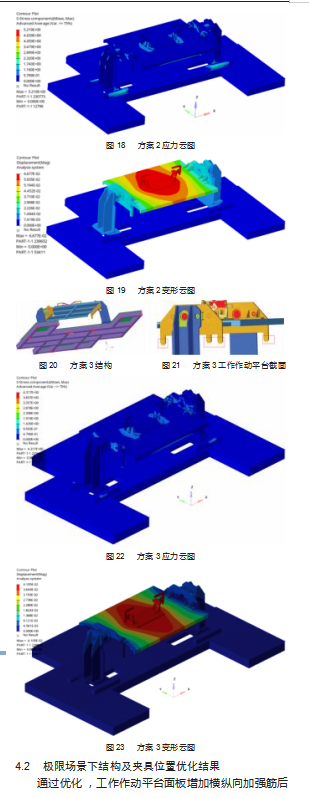

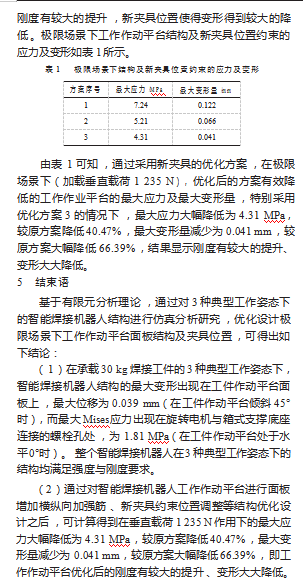

摘要:焊接机器人在汽车行业中得到了广泛应用,为了确保机器人焊接工作的稳定性和可靠性,通过对汽车焊接生产线上的一款智能焊接机器人建立简化后的智能焊接机器人有限元模型,设置边界条件与载荷约束,进行3种典型工作姿态下的工作作动平台结构刚度与强度仿真分析,以及得到在承载30 kg焊接工件下的校核结果,并且针对工作作动平台水平放置的极限场景进行不同优化方案的工作作动平台应力及变形对比仿真分析,提出了智能焊接机器人工作作动平台面板结构、新夹具约束位置调整等优化方案,使得工作作动平台优化后,在垂直载荷1 235 N作用下的最大应力大幅降低为4.31 MPa,较原方案降低40.47%、最大变形量减少为0.041 mm,较原方案大幅降低66.39%,结果显示刚度有较大的提升、变形大大降低,从而推动智能焊接机器人更可靠、更高质量完成汽车焊接工序。

关键词:汽车焊接生产线;焊接机器人;可靠性仿真分析;优化设计;结构强度

0引言

焊接作为现代机械制造中的重要工艺方法,相关焊接新工艺、新材料、新方法广泛运用在汽车制造中。在汽车焊接领域,传统的人工焊接的操作模式不仅存在故障率高、工作效率低下的问题,制约了我国汽车制造整体发展质量。随着自动化技术和机器人技术的不断进步,焊接机器人在汽车行业中得到了广泛应用,帮助汽车焊接工序能够更高效、安全、高质量完成。汽车焊接生产线主要是白车身焊接,由车体骨架、发动机罩、行李箱盖、左右门外板焊接总成共同组成,焊接机器人能够根据预定的焊接路径,对汽车车身进行高强度焊接,确保车身的刚性和准确度,而机器人强大的稳定性和重复性使得汽车焊缝的质量更高,减少了焊接缺陷和修补的需求,进而提高了整辆汽车的质量水平[1-4]。为了确保机器人在焊接工作的稳定性和可靠性,国内外已开展了机器人控制系统[5-6]、焊接工艺及路径规划[7-9]等相关研究,但少有对机器人及其配套机构对焊接质量的影响分析。本项目基于有限元分析理论,通过对汽车焊接生产线上的一款智能焊接机器人在3种典型工作姿态下的工作作动平台结构刚度与强度进行仿真分析,评估其结构强度的可靠性[7-9]。结合机器人焊接要求的精度,对焊接旋转工作作动平台结构和机器人固定夹具位置进行了优化,分析了不同场景下的应力场(位移场),优化结果显示,汽车焊接生产线的工作作动平台的结构刚度、位移变形量等结构特性有了显著提升。

1有限元理论

基于有限元分析理论的仿真分析主要过程如下。

首先,将智能焊接机器人结构划分为有限个单元体,并在分割的单元体的指定点设置为节点,使得相邻单元具有一定的连续性,构成一个单元的集合体,简化为离散结构代替原有系统结构[10-14]。通过单元节点的位移应变计算得到单元应力,分析单元体的力学性能,单元应力计算方程如下:

σ=DB{δ}e(1)

式中:D为与单元材料有关的弹性矩阵;B为单位应变矩阵;{δ}e为单元节点的位移。

其次,通过变分原理建立单元上节点力与节点位移间的平衡方程式,用等效节点力来代替所有作用在单元上的力。单元节点力与节点位移间的平衡方程式如下:

{F}e=Ke{δ}e(2)

式中:Ke为单元刚度矩阵。

第三,集合所有单元刚度矩阵,得到整个系统结构的总体刚度矩阵。整体结构平衡方程式如下:

K{δ}={F}(3)

式中:K为结构总体刚度矩阵;{δ}为单元节点位移的集合。

最后,通过整体结构平衡方程式解出未知的节点位移,计算得到每个节点的位移与应力,以及对应的单元应变和应力,分析智能焊接机器人系统的结构总体刚度特性[15-22]。

2建立智能焊接机器人有限元模型

2.1机器人结构及其工作原理

智能焊接机器人主要分为机械手系统、工件作动平台、机架系统,其装配形式及工作原理:机架系统通过底部可调节箱式支撑底座放置于基础地面上;机械手系统通过螺栓连接固定于机架系统上;工件作动平台通过电机主轴连接在机架上,可以在旋转电机的驱动下绕X轴呈360°自由旋转。智能焊接机器人组成结构及工作原理如图1所示。

2.2机器人有限元模型

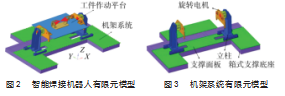

通过智能焊接机器人结构及其工作原理的初步分析,机架系统和工件作动平台是承担焊接件的主要受力结构。因此,为了校核焊接机器人在工作状况下的强度与刚度等力学性能,主要针对工件作动平台在不同旋转姿态下,机架系统和工件作动平台在焊接工件重力作用下的受力与变形情况进行分析。对应的智能焊接机器人结构仿真分析有限元模型简化为由工件作动平台和机架系统两个部分构成,建立有限元模型单元总数480 344个,节点总数223 411个,其中箱式支撑底座和其上面的支撑面板采用壳单元进行离散,其余部分均采用实体单元进行离散。简化后的智能焊接机器人有限元模型如图2所示。

2.2.1机架系统有限元模型

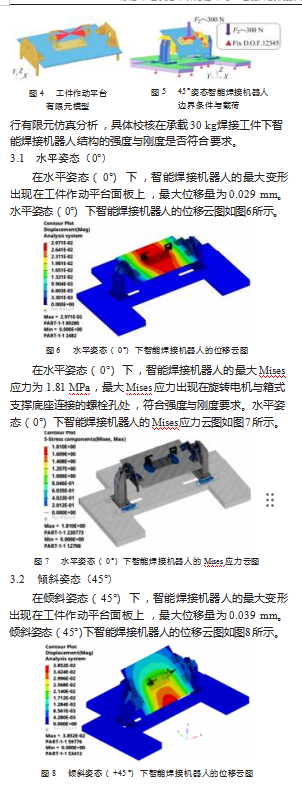

机架系统主要由箱式支撑底座、支撑面板、立柱、旋转电机组成,其中支撑面板通过焊接连接在箱式支撑底座上,立柱则是通过螺栓连接固定于支撑面板上,旋转电机通过螺栓固定于立柱上。机架系统有限元模型如图3所示。

2.2.2工件作动平台有限元模型

工件作动平台主要由旋转平板台和焊接样件夹具两部分构成,其中旋转平板台通过专用设计的夹具与电机转轴连接,焊接工件夹具则是通过螺栓固定于旋转平台上。通过电机旋转,将带动整个旋转平台及固定于其上面的焊接工件绕X轴360°自由旋转。工件作动平台有限元模型如图4所示。

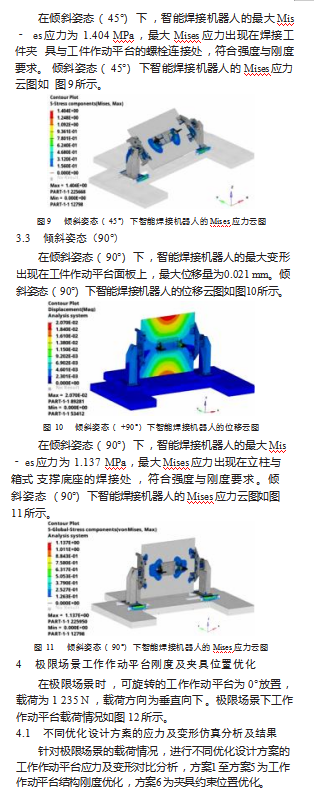

2.2.3边界条件与载荷

智能焊接机器人在工作过程中,旋转电机将固定在工件作动平台上的焊接工件旋转到特定姿态,此时,机械手开始对焊接工件进行相应部位的焊接。在工作过程中,机架系统与工件作动平台主要承受焊接工件的重力。智能焊接机器人采用材料为Q235钢,弹性模量为210 GPa,泊松比为0.3,密度为7.83×10-9 t/mm3。因此,为了校核智能焊接机器人的强度与刚度,针对3种典型工作姿态(0°、45°、90°),进行智能焊接机器人在承载30 kg焊接工件时的受力与变形分析。

在3种典型工作姿态下,智能焊接机器人均在焊接工件夹具部位承受垂直向下的载荷300 N,箱式支撑底座的底部相应底座位置进行固定约束。在45°姿态下的边界条件与载荷示意图如图5所示。

3 三种典型工作姿态下焊接机器人的力学性能分析

对智能焊接机器人在6种典型工作姿态下的结构进

参考文献:

[1]方健.国产机器人在汽车焊接生产线的应用[J].自动化应用,2020(5):70-72.

[2]南博.工业机器人在汽车焊装领域中的应用浅析[J].内燃机配件,2021(8):207-208.

[3]汤蓉蓉,唐学帮.铝合金汽车轻量化与焊接技术探究[J].机电工程技术,2021,50(12):105-107,121.

[4]徐鑫哲.汽车钣金件焊接机器人工作站的设计[D].广州:广东工业大学,2021.

[5]王超,张文辉,江洁,等.基于MATLAB/Adams的工业焊接机器人运动学分析与控制联合仿真[J].中国工程机械学报,2020,18(6):504-509.

[6]王飞,盛仲曦,陈弈,等.基于WebGL的焊接机器人仿真及多层多道路径规划[J].焊接学报,2023,44(1):27-32.

[7]谢小正,吕伟前.6R焊接机械臂的运动性能及其工作空间仿真[J].机械设计与制造工程.2023,52(8):1-6.

[8]WANG Tiancheng,WANG Lei,LI Dongdong,et al.Monte Carlo-based improved ant colony optimization for path planning of welding robot[J].Journal of King Saud University-Computer and Information Sciences,2023,35(7).

[9]孙建香,李其昀.基于ANSYS的焊接机器人结构优化设计[J].机械设计与研究,2020,36(6):39-43.

[10]王文杰,程格,张荣炬.焊接机器人大臂的结构分析与优化设计[J].机械制造,2024,62(2):31-36.

[11]宁青杰,施立品,唐兵,等.6DOF焊接机器人运动学分析及仿真[J].机械设计与制造,2022(4):246-252.

[12]高露,孙博,符宝鼎.焊接机器人的工作空间灵活性分析及优化[J].机械强度,2021,43(3):758-762.

[13]李世杰,郑培飞,温帅,马金艳.基于ANSYS Workbench的焊接机器人的性能分析[J].河北工业大学学报,2019,48(4):30-35.

[14]Chen Hongtang,Ma Haijun,Jiang Hongli,et al.Kinematic Model‐ing of 3P2R Welding Robot Based on D-H Parameters[J].Jour‐nal of Physics:Conference Series,2022.

[15]张林贝子.一种新型焊接机器人机构设计与动态性能研究[D].南宁:广西大学,2019.

[16]Yan J,Zhang M,Xu Y.Multi-Objective Considered Process Pa‐rameter Optimization of Welding Robots Based on Small Sam‐ple Size Dataset[J].Sustainability,2023,15(20).

[17]Wang X,Yan Y,Gu X.Spot welding robot path planning using in‐telligent algorithm[J].Journal of Manufacturing Processes,2019,421-10.

[18]方建文.白车身焊接机器人运动分析及轨迹优化研究[D].乌鲁木齐:新疆大学,2019.

[19]张桥.基于多方法协同的六自由度焊接机器人结构优化及参数标定[D].赣州:江西理工大学,2020.

[20]ZHANG Lixiang,MENG Xinjia,DING Zhijie,et al.Simulation-Based Reliability Design Optimization Method for Industrial Ro‐bot Structural Design[J].Applied Sciences,2023,13(6):3776-3776.

[21]Saravana Mohan M,Anbumalar V,Thirumalai Kumaran S.Kine‐matic modelling and simulation of PID controlled SCARA robot with multiple tool end effector[J].International Journal of Model‐ling,Identification and Control,2021.

[22]陈昊然,六自由度机器人动态特性与结构优化设计研究[D].昆明:昆明理工大学,2022.