接触放电修整 PCD 刀具的过程放电特性及效果研究论文

2025-03-13 17:02:48 来源: 作者:xuling

摘要:聚晶金刚石刀具以其优良的力、热、化学性能在新材料加工得到了日益广泛的应用,但是其高硬度导致机械刃磨效率低且修整器磨损大,而激光、离子束成型方法形状精度以及效率有限。提出了聚晶金刚石刀具的接触式放电修整原理,以解决传统PCD刀具的刃磨加工成本高且效率低等问题。

摘要:聚晶金刚石刀具以其优良的力、热、化学性能在新材料加工得到了日益广泛的应用,但是其高硬度导致机械刃磨效率低且修整器磨损大,而激光、离子束成型方法形状精度以及效率有限。提出了聚晶金刚石刀具的接触式放电修整原理,以解决传统PCD刀具的刃磨加工成本高且效率低等问题。首先,建立刀具接触式放电修整原理模型以及实验装置;然后通过改变电源输入的开路电压以及刀具转速分析过程放电信号特征的变化,最后关联修整效果实现工艺参数的优化,达到刀具表面金刚出刃的效果。模型理论分析说明在刀刃切削修整工具时金属结合剂以及工件间产生的脉冲放电有助于使金属结合剂高温熔蚀去除而切削机械力有助于去除表面氧化层同时促使金刚石出刃。试验结果表明与修整效果关联性最大的特征值是放电能量,实际修整过程的此能量具有一临界值,可通过调整工艺参数如开路电压和刀具转速来实现。最终,工艺优化后的修整表面金刚石与结合剂元素质量相比高达40%,实现了金刚石颗粒的出刃。

关键词:PCD刀具;脉冲放电加工;刀具修整;金刚石出刃

0引言

现代制造业发展迅速,机械制造和加工的各方面要求也在逐渐提高,如高精度、高效率、自动化等[1]。同时,各种新型材料也应运而生,这使得传统制造加工过程中的刀具在硬度、强度、导热等多方面逐渐不能满足新时代的制造加工的要求[2]。作为现代制造业的刀具材料,聚晶金刚石凭借其优越的性能很大程度上满足了新材料的加工需求[3]。

聚晶金刚石是通过将单晶金刚石微粉作为骨架材料,并使用结合剂为黏结材料,在高温和高压条件下烧结而成的聚晶体[4-5]。由于其在力学、热学、电学和化学性能方面表现出色,聚晶金刚石在许多领域的应用逐渐广泛[6-7]。在机械性能方面,与普通硬质合金刀具相比,其高硬度和高导热性、低摩擦系数和膨胀系数具有巨大的优势[8-9],但是其加工难度也因此而提升数倍。

由于PCD刃磨难度较大[10-11],导致砂轮磨损高,所以此机械研磨方式在工业上难以普遍使用。因此不同的特种加工方式被开发。郝生财等[12]利用皮秒激光对聚晶金刚石进行烧蚀加工。张春义等[13]使用聚焦离子束加工纳米聚晶金刚石表面进行纳米加工,但是上述的加工效率较低。

目前主流的PCD刀具制备方法仍为电火花加工[14]。对于其加工性能,华蕊等[15]在自制的单脉冲放电实验装置上进行了PCD的单脉冲放电实验。王丹等[16]通过微细电火花加工在高电压的条件下制造出100µm的通孔。崔其旺等[17]发现干式电火花接触式加工PCD也能实现稳定的加工过程,所以其仍为一种有效的加工方法。

在前期研究中,已经实现金属结合剂砂轮的脉冲放电修整修锐,并可以控制砂轮的宏观与微观轮廓[18]。所以,如何将此技术应用在PCD刀具的修磨仍然需要进行研究。

本文提出聚晶金刚石刀具的接触式放电修整原理,以解决传统PCD刀具机械刃磨加工成本高且效率低等问题。首先,建立刀具接触式放电修整模型以及实验装置;然后通过改变电源输入的开路电压以及刀具转速分析过程放电信号特征的变化,最后关联修整效果实现工艺参数的优化。

1接触放电PCD刀具修整原理

1.1接触放电修整原理

图1所示为本文提出的接触式放电修整PCD刀具的原理示意图。对于本试验所用的PCD刀具,其刀刃处由约90%的金刚石(C)微颗粒以及10%的金属粘接剂钴(Co)组成。由于钴元素的存在,所以使得PCD材料具有了导电性。那么,当在刀具以及工件间加入电场后,在刀刃切削修整工具时金属结合剂以及工件间会产生脉冲放电,此脉冲放电产生的能量会传递到刀刃表面并转化为放电热,通过热传递的方式对表面进行加热,使得表层温度发生上升,达到结合剂的熔点以及金刚石石墨化温度,可使表面导电的金属粘接剂熔化甚至气化去除,便可使表面裸露的金刚石颗粒增多。同时表面高温石墨化层也会因机械切削力的作用而被去除。此种修整方法的优点是修整过程不需要使用额外的电火花油,同时通过电源输入参数或者机床运动参数的调整便可以控制修整效果。

1.2刀具修整过程理论分析

在刀具与修整电极间发生脉冲放电的过程中,在电源输入的开路电压U0以及功率限制的条件下,产生的脉冲电火花放电会带来瞬时电压U(t)以及电流I(t)的变化,其乘积随时间的积分可计算为放电总能量Ed,如式(1)所示。

式中:U(t)和I(t)分别为瞬时电压与电流;t为脉冲放电时间。

放电产生的总能量作用在刀具表面、空气介质和修整电极表面3个部分,其分配能量为:

式中:Et为传递到刀具表面的放电能量;Ew为传递到修整电极表面的放电能量;Ea为传递到空气中的放电能量。

对于作用在刀具表面的能量,脉冲放电过程中产生并释放的能量大部分以热量的形式在放电通道中传播,从而在表面形成一个瞬时的高温热源[19]。已有研究普遍认为表面热源与实际放电过程产生的热效应更为接近,且受热表面的热源直径与放电通道的直径相同[20]。

但是,脉冲放电产生的放电通道中高温等离子体分布具有不均匀性,而且放电通道中能量呈现出高斯分布形式[21]。为了简化可以认为在最大热流密度1%处即为放电通道边缘位置Rp,当作用距离大于放电通道半径,判定热流密度为0。所以,工件表面的热流密度分布可以表示为:

式中:q(r)为工件表面的热流密度随放电半径的变化;Rp为放电通道半径;r为放电径向位置。

热流密度最终影响刀具表面温度场分布,从而对金属结合剂的烧蚀产生影响,所以综上理论分析可以得出,在刀具修整过程的脉冲放电效果取决于瞬时电压与电流的变化,而此参数是由电源以及机床运动输入的参数决定的。

2试验装置以及测试条件

2.1修整实验材料以及实验条件

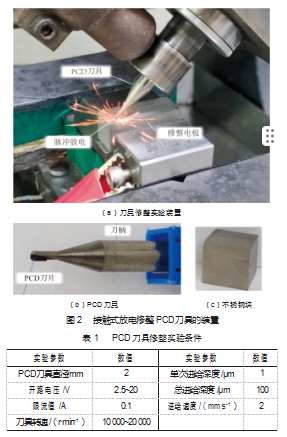

图2所示为刀具修整加工装置以及实验过程。修整器(不锈钢材料)安装在三轴超精密CNC加工中心(Multi Pro IV)的水平移动平台上,PCD刀具被安装在高精度旋转主轴上(Minitor,MS01),其姿态角调整至45°。将PCD刀具和电极材料分别接上电源正负极,电压传感器接至电源两端,电流传感器按正确方向夹住电源正极导出的导线,再分别将电压、电流传感器连接到示波器。当修整开始后,刀具在沿旋转方向进行往复进给,当一次循环结束后,Z轴方向垂直移动1µm再次进行水平进给。如无特殊说明,具体的实验参数如表1所示。

2.2微结构表面表征条件

在修整过程中,通过电压传感器(RIGOL,RP1000D)和电流传感器(RIGOL,RP1000D)测量过程回路的电信号变化,通过示波器(RIGOL,DS2102E)监测过程数据并进行记录。在修整实验结束后,使用扫描电镜(SEM,Zeiss Merlin)观察修整区域表面形貌,并通过元素能谱分析(EDS,Oxford,X-MaxN20)测量表面元素质量分数的变化。

3修整放电信号获取及分析

上文提到在实验中采用电压和电流传感器实时感应修整过程中电信号的变化。具体到本试验中,电信号选取已经趋于稳定的放电加工过程中的脉冲放电波形,以此来分析单因素改变时电压、电流的动态特征和参数的变化。

图3所示为修整过程电压和电流信号变化图,在刀具旋转的过程中,PCD刀刃的凸起,使得在刀刃切削电极过程中发生脉冲放电,此时极间电流产生并快速增大,在刀刃远离修整电极材料过程中,刀具和电极的间隙增大,极间电流减小直至降为0,极间电压回升。在回升到设定的开路电压U0过程中,下一次脉冲放电过程再次开始,刀具移动修整的过程中不断重复上述过程,使得电压波形出现了上下跳动的情况,并且在修整过程稳定时,每个单次脉冲放电波形趋于一致,则仅需考虑单次脉冲放电便可以评估一段时间内的修整过程。

4放电信号特征值分析

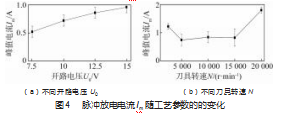

下面分析放电特征值随电源参数开路电压U0以及机床运动参数转速N的变化。其中,特征值选取量为峰值电流Im、放电时间tm以及放电能量Ed。其中,放电能量Ed根据式(1)以及瞬时放电信号计算得出。

4.1峰值电流

脉冲放电电流Im随工艺参数的变化如图4所示。对于峰值电流Im,其有随开路电压U0的增大而增加的趋势,但提升速度较小。由于极间空气电阻相近,则开路电压的增大导致电流上升。另外,开路电压的增大会使得极间降压过程变长。随着刀具转速N的提高峰值电流Im减小,到某个临界值后再次增大。原因可能是当刀具无旋转时,刀具和电极材料导通,电路间的电阻达到最小,峰值电流接近无限大;而当刀具转速N极大时,刀具旋转一周的时间可能小于发生脉冲的单峰脉宽,即上一脉冲放电过程尚未完全结束而下一次的脉冲放电产生,此时其峰值电流都将会有所上升。所以,在转速N由小变大的过程中,峰值电流Im的变化呈现先减后增趋势。

4.2放电脉宽

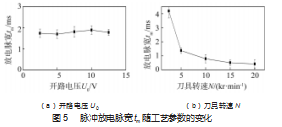

脉冲放电脉宽tm随工艺参数的变化如图5所示。对于脉冲放电脉宽tm,其与开路电压U0之间并无明显规律,是因为在此放电时间内已经足够完成电压压降及回升的过程,其数值波动可能是为监测传感器误差所导致。然而,脉宽随刀具转速N的增大而减小,因为刀具转速增大时等同于刀具角速度增大,切削过程时间减少,电极间接触时间缩短,导致放电时间取决于此接触时间,但是转速继续增大受到连续脉冲放电的限制,所以其趋于一稳定脉宽,所以刀具转速会影响脉冲放电的时间。

4.3放电能量

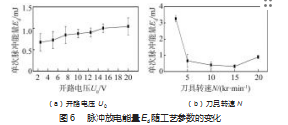

脉冲放电能量Ed随工艺参数的变化如图6所示。对于单次脉冲放电能量Ed,随着开路电压U0的增加,其出现了轻微的上升。在实验探究的范围内,开路电压增大时,峰值电流小幅度上升,虽然压降较大,但是两者复合作用下放电能量呈增加趋势。另外,放电能量Ed随刀具转速N增大先减小,而后上升。刀具转速N的增加会导致峰值电流在减小,而继续增加转速当脉冲放电脉宽已趋于平缓时,电流提升率明显,而其中的临界值约为15 000 r/min。

5修整效果与工艺参数的关联性优化

本实验希望通过试验探究电源参数与机床参数对修整效果最好的工艺组合,即在修整后PCD材料表面的金属粘接剂Co尽量去除,使得金刚石颗粒能够暴露出来,在刀具用于加工其他材料时能有更多的金刚石颗粒参与切削,即为颗粒出刃。但是实际中Co不能也无法完全去除,但是材料表面的Co在修整中是可以去除掉的。所以对于修整效果的评价标准可以量化为PCD材料表面的C元素和Co元素的质量分数。首先对修整后表面进行形貌分析,图7为PCD刀具表面扫描电镜图。

从图中可以看出,在进行接触式放电修整后,表面会存在切屑、空气等在放电能量下发生反应生成一些物质附着于刀具表面。在低的开路电压下,刀具表面机械磨痕较为清晰,且刀具表面颗粒明显。而随着开路电压的不断增加,此附着物的量也不断增大,这可能是因为放电高能量Ed引起的工件熔化和冷却黏附现象。机械磨痕逐渐被电火花熔融物所覆盖,且表面不平整,所以从形貌分析的难处则应尽量选择低能量修整方式来保持修整表面质量。

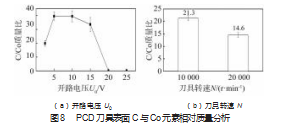

根据上述分析,在实验修整后的刀具表面上,用EDS元素分析在3个不同的位置观察并检测其元素占比,在此定义表面C/Co相对质量比作为金刚石出刃效果的评判标准,如式(4)所示。

式中:φC和φCo分别为C元素和Co元素的质量分数。

上述定义不需要考虑其他元素质量占比对修整效果的影响,并且一般情况下的φC要远高于φCo,更能直观地反映修整效果。对于电镜中覆盖物较少,其余元素百分比不足10%时,取值最大者;明显有覆盖物且其占比之和超过10%而不足20%时,取C、Co占比之和最大的位置并求平均;而对于覆盖物占比之和超过20%时,C、Co元素占比非常低,则检测的结果可信度已经很低,取0。在此统计方法上,其比值越大,则表明修整的效果越好。

图8所示为C与Co的相对质量分析,从图中可以看出,元素质量比值随开路电压的增大先增大后减小,即修整效果先变好,后变差。在电压较低时,复合修整接近于单纯的磨削修整,这时由于PCD刀具硬度性能的优越使它很难被修整,所以效果不理想,元素比值较低。在电压较高时,由于长时间处在修整高电压而产生较大的脉冲电流,其放电的单峰能量会使切屑和空气发生反应的程度加大,以至于大量附着物在刀具表面,可以视作为修整效果不佳。

对于刀具转速N对修整效果的影响,转速带来的放电能量较低时,其修整效果相当于降低开路电压产生的影响,所以在一定程度上可以提升修整效果。而转速较高时,放电频率升高导致能量叠加上升,所以元素比值出现一定程度的下降。

综上所述,在开路电压U0=5 V,刀具转速N=10 000 r/min时,在接触式放电PCD刀具修整时,放电能量能调节适中,其修整效果最优。

6结束语

本文提出聚晶金刚石刀具的接触式放电修整原理,以解决传统PCD刀具机械刃磨加工成本高且效率低等问题。首先,建立刀具接触式放电修整原理以及实验装置;然后通过改变电源的开路电压以及机床刀具转速分析过程放电信号特征的变化,最后关联修整效果实现工艺参数的优化。具体结论如下:

(1)增大开路电压使加工过程的峰值电流略微上升,其对单峰脉宽的影响不明显,而单峰能量会稍有下降,而临界电压范围在5 V左右;

(2)增加刀具转速对放电参数的改变具有一致性,除单峰脉宽减小外,峰值电流与放电能量的变化趋势均为先减后增,其临界值在10 000~20 000 r/min之间;

(3)与修整结果关联性最大的放电参数是脉冲放电能量,实际修整过程的放电单峰能量同样具有一个临界值。放电能量大时虽然去除的结合剂多,刀具表面的附着物也多,则其只能用于刀具形状的粗修。

由于接触式脉冲放电仍受到切屑状态以及刀具形状的影响,所以实际修整中放电特征值也会出现波动,即保证每次实验除自变量外的初始条件完全相同,得出实验过程中的各类参数也在动态变化。所以在未来需要监测动态参数的变化来改变工艺条件,形成闭环控制系统,以将加工效果最优化。

参考文献:

[1]马姗姗,方海江.我国复合超硬材料行业发展概况[J].金刚石与磨料磨具工程,2017,37(6):45-48,61.

[2]董家荣.航空制造领域高精度机加工技术研究[J].中国机械,2024(21):43-46.

[3]陈舜青,董小伟.PCD刀具参数对精车Ti6Al4V切削性能的影响研究[J].机械设计与制造,2023(10):90-94.

[4]郑艳彬,姜*刚,朱品文.聚晶金刚石的高温高压制备及其性能研究进展[J].材料导报,2016,30(23):81-86.

[5]邹芹,向刚强,王瑶,等.聚晶金刚石的研究进展与展望[J].金刚石与磨料磨具工程,2021,41(3):23-32.

[6]王建.超硬材料刀具在机械加工中的应用研究[J].中国设备工程,2021(24):122-123.

[7]陈秉均.超硬刀具材料的研究进展及发展趋势[J].机电工程技术,2005(9):61-63,102.

[8]赵敏,李嫚,王风奇.超硬刀具高速切削钛合金锯齿形切屑表征研究[J].现代机械,2022(5):28-33.

[9]王成勇,周玉海,余新伟.高速加工中超硬材料刀具性能及进展[J].机电工程技术,2013,42(4):8-14.

[10]赵军,陈怀亮,赵爽之,等.聚晶金刚石拉丝模高效研磨工艺及参数优化研究[J].超硬材料工程,2022,34(6):25-29.

[11]师润平,韩春钰.PCD刀具刃磨质量研究[J].制造技术与机床,2017(8):87-91.

[12]郝生财,曹康,王海滨,等.基于超快激光的PCD超硬材料加工研究[J].电加工与模具,2023(5):44-48.

[13]张春义.纳米聚晶金刚石微尺度刀具的锗基片辅助聚焦离子束加工研究[D].秦皇岛:燕山大学,2023.

[14]王永国,涂国才,刘刚.制备PCD刀具的关键工序[J].工具技术,2010,44(1):32-35.

[15]华蕊,陈锦源,叶树林.聚晶金刚石的电火花加工放电特性研究[J].机床与液压,2015,43(19):120-122,135.

[16]王丹,康小明,顾琳,等.聚晶金刚石的微细电火花加工工艺试验[C]//2007年中国机械工程学会年会之第12届全国特种加工学术会议,2007.

[17]崔其旺,王燕青,杨胜强.干式电火花接触式加工聚晶金刚石试验研究[J].现代制造工程,2022(8):10-17.

[18]黄家骏,何铨鹏,谢晋,等.放电热与交变切削力耦合的金刚石磨粒修整研究[J].机械工程学报,2022,58(15):144-151.

[19]杨洋,蔡董,万里荣,等.电火花加工电极材料蚀坑的有限元热分析[J].热加工工艺,2018,47(6):109-113.

[20]王新荣,任城龙,郑成德,等.混粉电火花放电蚀坑及温度场仿真研究[J].机床与液压,2020,48(11):155-158.

[21]YUE X,YANG X.Molecular dynamics simulation of material re‐moval process and mechanism of EDM using a two-temperature model[J].Applied Surface Science,2020,528:147009.