基于 AMESim 的注塑机能耗分析及其节能技术论文

2025-03-06 17:25:01 来源: 作者:xuling

摘要:通过研究注塑机的能耗与液压系统运行之间的关系,分析注塑机的节能技术研究进展和未来趋势。利用AMESim仿真模型对注塑机液压系统进行仿真模拟,验证注塑机液压系统能耗的计算结果是否符合注塑机的工作情况,探讨节能的可行性。

摘要:通过研究注塑机的能耗与液压系统运行之间的关系,分析注塑机的节能技术研究进展和未来趋势。利用AMESim仿真模型对注塑机液压系统进行仿真模拟,验证注塑机液压系统能耗的计算结果是否符合注塑机的工作情况,探讨节能的可行性。参考国内注塑机领域的研究文献资料,阐述我国在全电动式、全液压式、电液混合式注塑机研究上的进展和成果。研究发现,伺服电机的应用能够有效解决溢流现象带来的能耗,但难以改善大功率环节中泵入流量大带来的能耗;通过阀口压降和管路沿程压降计算结果了解系统流量与注塑机能耗之间的关系,判断升压、降流量对注塑机液压系统能耗的降低有益。在现阶段,注塑机节能降耗尚且达不到预期时,收集注塑机散逸热能进行再利用,是当前整体实现塑料制品生产行业节能的可行策略。进一步提高电机调控灵活性,降低对液压系统泵出流量的依赖,是未来注塑机节能研究的可行方向。

关键词:注塑机;能耗;标准;节能技术

0引言

根据国家统计局最新发布的数据可知,2023年我国塑料制品产量已经达到7488.5万t,同比增长3%,塑料行业呈现出稳定增长的态势。在塑料生产行业中,超过80%的塑料制品是通过注塑工艺成型。注塑机是注塑成型工艺实施所依赖的设备,被称为“生产母机”[1]。

塑料生产行业的发展水平、制造精度、节能水平可以在注塑机的技术研究中得到体现。高额的电费已经成为制约塑料行业经济效益、利润提升的重要因素,降低注塑机生产能耗,是提高塑料生产企业市场竞争力的关键。比如叶巴丁等[2]在2020年的研究中对比了全电动注塑机与伺服液压注塑机的节能性能,发现全电动注塑机对比节能43%~65%。目前,欧美国家主要研发液压计量与电动组合的混合式注塑机,日本主要发展精密注射、短循环周期的全电动注塑机[3],我国在全电动注塑机研发方面仍处于研究阶段。李方俊等[4]在2022年的研究中提出基于速度曲线规划的双电机同步消隙控制策略,用于改善大惯量运动平台刚度不足导致的平衡问题,抑制运动平台快速运动时存在的抖动,提高注塑机的成型精度,实现注塑机节能。但考虑到国内全电动注塑机的主要配件和核心技术如滚珠丝杠、专用控制系统等均依赖进口,全电动注塑机的自主研发和节能降耗还有较大的探索空间。我国在大型注塑机液压系统节能方面的研究成果更明显,海天机械已经成功研发搭载第三代技术平台的集成伺服液压驱动系统的节能型电动注塑设备。目前,多国已在研究通过智能化控制系统提高注塑机生产效率、节能降耗,智能化注塑是未来发展方向。

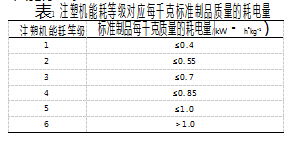

1注塑机能耗标准

2009年10月,中国塑料机械工业协会出台了我国注塑机行业的首部节能技术规范:《塑料注射成型机能耗监测和等级评定的规范》,由中国塑料机械工业协会与国家塑料机械产品质量监督检验中心对行业内重点企业开展了注塑机产品能耗检测和等级评定工作。该规范规定了注塑机的能耗检测方法、能耗等级评定和节能评价值。并将注塑机的能耗等级依据每千克能耗的大小进行确定,如表1所示,分成1~6共6个等级,1级表示等级最高即能耗最小[5]。其中能耗等级为1级的主要衡量标准是:标准制品每千克耗电量小于或等于0.4 kW·h/kg,该标准甚至比欧洲同类标准的0.6 kW·h/kg更为严格[6]。我国规定,只有能耗在1级和2级的注塑机,才能加贴节能标签。

注塑机生产过程中的能耗主要集中在电能和热能两方面。注塑机的驱动系统、加热系统、加取料功能单元等部分运行主要消耗电能,对塑料材料的熔融和注塑过程主要消耗热能。影响注塑机能耗水平的因素有很多,如常规的工作周期、注塑材料种类、注塑工艺参数等,以及系统液压油液升温、噪声等。能耗水平高,不仅影响了注塑机和塑料制品生产行业的实际生产利润率,还影响了注塑机的生产环境[7]。

2注塑机能耗分析

当前主要的注塑机按照类型可分成全电动、全液压和电液混合3类。全电动式注塑机虽然受到国内外的关注,正在不断研究突破体量限制。但受到全电动注塑机的成本偏高影响,液压式注塑机仍然是国际塑料生产行业的主流设备型号,也是当前节能技术研究应用的主要产品对象。所以,本文主要对液压式注塑机进行能耗分析。

2.1不同类型液压系统的能耗特征

普通液压式注塑机以定量泵和比例流量压力阀进行系统控制,液压泵在注塑过程中流量输出固定,容易在低需求量时出现多余流量回流,所以能量损失较大。应用变量泵+比例流量阀的液压式注塑机对系统液压需求较为敏感,可结合输出功率调整流量输出,减少能量损失,实现节能[8]。应用定量泵+变频电机的液压式注塑机则通过调整电机转速的方式实现节能,相较于变量泵所需的变排量控制机构拥有更大的调速范围,节能效果更优。伺服电机比变频电机的控制精度、响应速度更优秀,目前行业内的注塑机液压系统大多采用伺服电机控制系统。

2.2注塑机液压系统能耗损失计算

2.2.1溢流流量损失

相较于传统注塑机液压系统,当前注塑机液压系统大多采用变量泵或定量泵搭配电机调速系统,调节注塑过程中液压泵输出流量与需求流量之间的差,减少溢流造成的流量损失,实现节能。在注塑机的实际工作周期内,低能耗工作时间长、高能耗时间短,所以应用伺服电机、变频电机的液压式注塑机相较于传统比例调节阀的注塑机能耗有明显降低,节能量可达到30%~60%[9]。

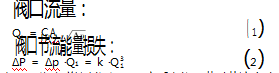

2.2.2阀口节流压力损失

注塑机实际工作周期内,液压系统通过控制阀将流量泵入各个执行器。为了缩短加工周期时间,液压缸泵出的流量通常偏高,在通过控制阀时存在一定的节流损失。这部分节流损失可通过阀口流量和阀口前后的压降进行计算。

式中:Cd为电磁控制阀阀口开启后类似于薄壁节流小孔的流量系数;A为孔口面积;ρ为流体密度;Δp为阀口前后的压降。

由此可知,节流能量损失ΔP与Q之间存在正比例关系,阀口前后压降Δp与Q之间存在正比例关系。如果想要减少阀口节流压力损失,需要先降低注塑机液压系统内的工作流量,并在此过程中保持液压系统的输出功率不变,维持液压各执行器的运行正常[10]。

2.2.3管路沿程压力损失

注塑机工作过程中,液压流量通过管路泵入各执行器,不可避免出现平均流速较大、层流紊乱的现象,尤其在管径较小情况下出现概率高于管径较大情况。一旦出现层流紊乱,就会增大管路沿程的能量损失[11]。

根据计算结果可知,管路沿程压力损失与管路流量之间成正比,与管路流量的平方存在正比例关系。

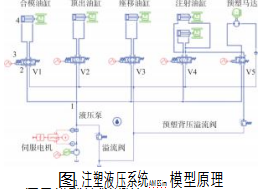

2.3注塑机液压系统能耗损失仿真验证

注塑机液压系统能耗损失情况,可通过仿真平台试验验证计算结果的合理性,验证阀口能量损失、管路沿程流量损失与流经流量三次方和二次方的关系,为节约注塑机能耗,实现注塑机节能改造提供参考。可用的仿真模型如AMESim[12],需设置注塑工艺顺序、电磁阀动作顺序、注塑机液压系统参数,便于模型分析注塑机液压系统的运行模型,并用阶跃信号模拟伺服电机在不同工况下的变速控制,模型原理如图1所示。

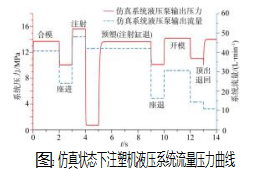

2.3.1仿真模拟压降能耗

模型可模拟注塑机液压系统在工作周期内不同阶段的负载、流量、系统压力,体现在不出现溢流流量的情况下液压系统所进行了泵流操作,并绘制出仿真状态下注塑机液压系统的泵出流量压力变化曲线,如图2所示。

根据图2曲线可知,合模、注射、预塑3个阶段的流量和压力都处于高位,根据流经流量较大、能耗较高的分析结果可知,这3个阶段是注塑机液压系统节能降耗的关键[13]。且在合模、开模过程中,系统流量约占总流量的30%,这与液压系统合模油缸尺寸有关,油缸运动行程长,对流量需求自然大。但若能对液压系统进行升压,则能降低油缸对流量的需求量,实现压降能耗环节的能耗降低,提高注塑机液压系统的节能效果[14]。

2.3.2仿真模拟管路沿程能耗

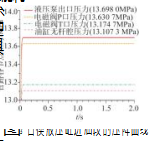

关于注塑机液压系统输出过程中的管路沿程能耗,主要参考仿真模型的油缸无杆腔压力、电磁阀口前后压力、液压泵管路输出压力,合模液压缸进油段的压降如图3所示。

在实际运行中的注塑机液压系统检测可知,该电磁阀口前后压力差为0.456 MPa,根据图3所示可知,仿真阀口前后压降与实际压降比较接近;实际运行中注塑机液压系统1m油管沿程压降约为0.067 MPa,从图3来看,仿真管路沿程压降是0.058 MPa,沿程压降差距较阀口压降差稍大,所以管路沿程压降不容忽视,尤其在管路长度较长的注塑机液压系统中,沿程压力损失可能成为影响注塑机能耗的重要因素。

3注塑机节能技术探讨

3.1提高液压系统压力流量调控灵活性

注塑机在工作周期内,需借助液压系统实现对压力、流量的灵活调控,使注塑机进入不同的生产阶段,完成注塑生产。由于注塑机大部分时间处于待机、负载状态,调控灵活性越高的液压系统,越能够推动注塑机能耗下降。注塑机发展历史上,从传统液压系统定量泵+比例阀向变量泵+比例阀,再到变频电机驱动、伺服电机驱动的发展过程,就是一个液压系统调控灵活性不断提升的过程[15]。某机械企业成功研发的第三代技术平台ZE2300F-830h集成伺服液压驱动系统,能够在现有伺服电机驱动的基础上,进一步降低注塑机能耗。

3.2升压降低液压系统流量实现节能

伺服电机的灵活控制能够改善系统溢流现象,降低溢流部分的能耗,但难以改善系统大功率生产环节的流量泵入需求量大的问题。根据阀口节流-压降计算和管路沿程-压降计算结果可以知晓,注塑机液压系统的能耗与系统流量存在正比例关系,减少液压系统流量是降低注塑机液压系统能耗的可行途径[16]。为了保证注塑机液压系统的正常运行,需要以升压来保证液压缸的驱动力和工作速度。所以,通过减小液压缸有效作用面积、减小液压缸行程,都可以实现升压、降流量的节能目的[17]。而且,通过减小液压缸有效作用面积、减小液压缸行程的方式来实现升压和降低流量,还能够降低液压系统的油液温度,降低注塑机的工作噪声,改善注塑机工作状态,降低注塑机的故障率[18]。

3.3回收利用热能降低实际能量损耗

若不改变注塑机液压系统的电机控制系统、液压缸面积,也可采用回收利用注塑机散逸热能的方式来提升热能回收利用,用于其他需要热能的工艺环节。在注塑机加热系统运行过程中,为了减少系统在工作期间所产生的热能消耗,可以有效应用电磁加热法、红外线加热法以及纳米节能环等加热节能技术,对注塑机在工作期间的筒进行加热处理,由此通过节能技术的应用,有效降低热能的消耗情况,提高热传导的效率[19]。以上所展现的不同加热节能技术在应用期间具体的操作以及最终的流程有一定的差异,但以上技术在应用过程中并不会改变注塑机加热系统的工作原理以及整体的工作结构,对于注塑机系统的运行不会产生较多的影响。回收利用热能降低实际能量损耗的方式虽然没能降低注塑机本身的能耗,却能够降低塑料生产行业的整体能耗,形成降低实际能量损耗的效果[20]。通过增设热交换器等装置,可以对注塑机液压系统工作过程产生的热能进行回收,用于塑料生产的其他需预热环节,实现节能降耗。

4结束语

综上所述,在社会快速发展的大背景下,我国针对塑料机械新能耗标准进行了再次的更新与调整,进一步增强了各生产企业对于节能降耗理念的认同。在我国发展期间,将塑料机械的节能技术与塑料成型加工技术进行有效融合、不断提升,进一步降低了我国塑料机械的能耗水平,不断地提高我国塑料机械产品在国际市场上的竞争力。因此,降低能耗、提高节能效果是塑料制品生产行业低碳、高利润发展的主要趋势。本文阐述了我国对于注塑机的能耗标准规定,分析了注塑机当前主流的液压系统能耗方式,以及能耗与液压系统泵出流量之间的关系,在此基础上探讨节能技术的研究进展。在未来的注塑机发展中,提高控制电机的调控灵活性、降低系统流量、收集热能再利用都是可行的节能技术。随着智能技术、人工智能AI等技术的应用,可进一步提升控制系统的调控灵活性,实现有效节能。

参考文献:

[1]何和智,高琦,张涛.国内外大型注塑机技术发展动态综述[J].中国塑料,2022,36(11):140-149.

[2]叶巴丁,陆晨风,储能奎,等.全电动注塑机研究进展及在汽配电子行业中的应用[J].中国塑料,2020(10):94-99.

[3]陶永亮,张明怡,张宏.基于“双碳”目标下注塑机节能化的改进[J].橡塑技术与装备,2022,48(11):60-63.

[4]李方俊,王生捷.双电机同步消隙伺服系统的鲁棒滑模控制策略[J].现代防御技术,2022,50(2):104-112.

[5]余炳圳.基于数值模拟的注塑机能耗与制品质量多目标优化研究[D].广州:广东工业大学,2022.

[6]杨鹏翔.基于KEBA控制器的伺服节能注塑机电控系统设计与研究[D].兰州:兰州交通大学,2021.

[7]张圆明,黄阔.基于伺服技术的注塑机节能技术改造及效益分析[J].广东科技,2021,30(3):54-57.

[8]高俊,韩昌.电控双泵液压源在注塑机上的节能研究[J].液压与气动,2021(1):122-127.

[9]编辑部.FCS伺服节能注塑机助力家用玩具产业[J].橡塑技术与装备,2020,46(18):35.

[10]吕勇,应拥军.带智能变量泵的变频节能注塑机[J].橡塑技术与装备,2019,45(18):25-28.

[11]吴文贤.注塑机电力控制系统的节能研究[J].塑料工业,2019,47(5):81-84.

[12]林亚扁.注塑机的变频节能控制研究[J].现代制造技术与装备,2019(5):76-79.

[13]编辑部.减震节能注塑机[J].橡塑技术与装备,2019,45(6):63.

[14]郭浩,刘刚,李文娟.基于AMESim的水下节能液压系统仿真分析[J].液压与气动,2021,45(3):114-119.

[15]王自立,张树有,裘乐淼.面向塑化能耗分析的设计关联计算流模型与过程挖掘方法[J].计算机集成制造系统,2019,25(2):267-276.

[16]石则满.直线导轨副在大型两板注塑机中板运动上的应用[J].橡塑技术与装备,2021,47(6):44-47.

[17]李光明,王莺洁.基于VPN技术的注塑机合模机构远程监控[J].塑料,2023(3):87-92.

[18]康献民,姚绮明,刘冬冬,等.注塑机合模过程液压冲击与振动测试分析[J].机床与液压,2020,48(14):28-32.

[19]王新铭,党开放,马艺涛,等.注塑机故障诊断技术进展[J].塑料工业,2023,51(11):15-20.

[20]王超先,陈宏愿,王少鹏.塑料注塑试样制备标准修订及注塑机选型[J].塑料工业,2022(5):158-162.