嵌入式综采工作面刮板输送机链条自动张紧系统论文

2025-02-13 14:09:12 来源: 作者:xujingjing

摘要:常规的综采工作面刮板输送机链条自动张紧系统的调节指令多为单一目标式,控制响应速度较慢,导致自动张紧延时增加。为此提出嵌入式综采工作面刮板输送机链条自动张紧系统的设计。根据自动张紧需求设定电控设备搭接,关联链条嵌入式自动张紧控制装置,完成系统硬件的设计;采用多目标的方式提高控制响应速度,设计多目标自动张紧调节指令,接入嵌入式交互自动张紧控制功能模块,实现系统软件的设计。系统测试结果表明:在不同的油缸行程背景下,5台刮板输送机的自动张紧延时均被控制在0.4 s以下。说明所设计的嵌入式综采工作面刮板输送机链条自

摘要:常规的综采工作面刮板输送机链条自动张紧系统的调节指令多为单一目标式,控制响应速度较慢,导致自动张紧延时增加。为此提出嵌入式综采工作面刮板输送机链条自动张紧系统的设计。根据自动张紧需求设定电控设备搭接,关联链条嵌入式自动张紧控制装置,完成系统硬件的设计;采用多目标的方式提高控制响应速度,设计多目标自动张紧调节指令,接入嵌入式交互自动张紧控制功能模块,实现系统软件的设计。系统测试结果表明:在不同的油缸行程背景下,5台刮板输送机的自动张紧延时均被控制在0.4 s以下。说明所设计的嵌入式综采工作面刮板输送机链条自动张紧系统效率更高、自动张紧可控性强,具有实际的应用价值。

关键词:嵌入式;综采工作面;刮板输送机;链条自动张紧;张紧系统;远程可控

0引言

综采工作面刮板输送机是一种辅助性支撑装置,用于支撑采煤作业的顺利进行,链条的张紧程度是影响刮板输送机性能的重要因素之一[1-2]。为了确保刮板输送机的正常运转,及时调整链条的张紧程度是必不可少的[3]。然而,传统的刮板输送机链条张紧方式通常依赖人工调节,效率低下、操作性较弱,整体操作难度也相对较高,在一定程度上导致难以准确调节和及时完成预设的任务。因此,设计刮板输送机链条张紧控制方法对于提高采煤作业的效率和安全性具有重要的意义[4]。有研究人员提出基于PLC控制技术的刮板输送机链条自动张紧方法。在刮板输送机机尾位置安装压力传感器和位移传感器,使用PLC控制器分析各传感器采集的输送机信息,按照设定的PLC控制程序对刮板输送机链条张紧力进行自动控制[5]。虽然该方法能满足采煤作业对于高效、安全的要求,但是该方法高度依赖于PLC控制系统,如果控制系统出现故障或异常,可能会导致链条张紧的失控,从而影响整个刮板输送机的正常运行,控制响应速度较慢。还有研究专家设计刮板输送机液压自动张紧系统,构建刮板输送机链条自动张紧力学模型,分析链条张紧力,选定模拟参数,利用PID遗传算法对系统进行优化,进一步实现对活塞运行速度和伸缩阀伸缩速度的控制[6]。该自动张紧系统能够显著提高调节的效率,减少人工操作的误差和延时,但是PID控制器对参数变化和干扰敏感,可能会受到环境的影响导致系统性能不稳定,从而降低链条自动张紧的时效性。

嵌入式技术与传感器技术相融合,应用在综采工作面刮板输送机链条自动张紧系统之中,能够增加系统的执行效果,同时也可以实时监测链条的张紧状态,并自动调节链条的张紧程度,以保证刮板输送机的稳定运行[7]。因此,为了提高刮板输送机控制响应速度与工作效率,本文提出基于嵌入式技术的综采工作面刮板输送机链条自动张紧系统,以期提高采煤作业的效率和安全性,为煤炭行业的可持续发展提供有力支持。

1工作原理

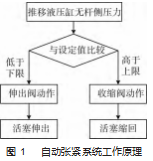

刮板输送机链条自动张紧系统的工作原理是通过传感器监测链条的张力,并通过液压系统自动调节链条的张紧度,以保持刮板输送机的稳定运行。

当刮板输送机正常运行时,机头位置的圆环链的张力会大于机尾圆环链的张力。此时,刮板机下链道的机头链条张力略小于机尾链条张力,而上链道的机头链条张力却成倍地大于机尾链条张力。因此,机尾链轮承受的正压力远小于机头链轮承受的正压力。

在机尾处设计自动张紧装置,当刮板链的张紧力与稳定运行的张紧力不同时,液压系统需要满足高张紧力启动和恒定张紧力运行的要求。液压马达通过液控系统供液使马达转动,马达带动PTU齿轮传动装置开始工作,PTU将动力传至输送机的减速器,从而驱动链轮转动。在输送机的机头附近安装1个阻链器将刮板链的一端固定,此时只要液压马达工作,链条就会张紧。自动张紧系统工作原理如图1所示。

2硬件设计

2.1电控设备搭接

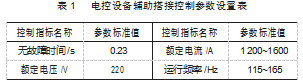

在设计刮板输送机链条自动张紧系统之前,需要先进行该系统硬件环境的搭建与设定。在基础的控制结构之中,需要先接入ZGJ127矿用刮板机链条张紧辅助电控装置,将该装置与位移传感器、压力传感器、电磁换向阀、过滤器等进行连接,形成可控性质更强的硬件结构。随后,在控制电路中增设单向液压锁,便于对输送机的油缸进行安全、稳定控制。以此为基础,使用PLC作为硬件结构的控制核心,接入ARM Cortex-M的主控芯片,形成交互性的控制模式和对应的电控组合装置[8]。设备机制控制参数的设定如表1所示。

结合表1,完成对电控设备辅助搭接控制参数的设置。基于此,为确保刮板输送机电控设备的稳定[9-10],还需要在当前的硬件结构之中,设定对应类型的感应装置,针对输送机运行过程中的温度、效率、频率等进行测定,最大程度避免刮板链出现异常运转的情况,也可以加强对动态控制机尾油缸的伸缩,提高链条在预定的稳定运转。

2.2装置设计

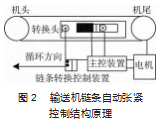

完成对电控设备搭接之后,进行链条嵌入,自动张紧控制装置的设计。首先,需要将自动张紧装置安装在输送机的机尾,设置当前的电压为200~220 V,电流控制在1 200 A以下,油缸压力以及位移呈现出正比例的变化关系[11-12],利用上述的传感器进行实时数据的采集,汇总整合之后以待后续使用。当前硬件结构中,为确保控制的稳定与安全,需要接入RS485-2的通信电路作为辅助,在应用的过程中通过Modbus-RTU协议驱使执行,形成刮板输送机链条自动张紧控制结构原理,如图2所示。

结合图2,实现对输送机链条自动张紧控制结构原理的设计与实践执行。接下来,在此硬件结构中,还需要再增设C80512F020型号的中央控制单元,可以进一步满足对张紧力判定与控制的实时要求。

另外,在RS-485电路中,使用MAX3088芯片进行辅助收发,增强该系统硬件结构自身的抗干扰能力,有效抑制了信号传输时的终端反射,稳定系统的运行环境,完成系统硬件的设计。

3软件设计

3.1多目标自动张紧调节指令

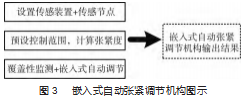

完成对系统硬件的设计之后,接下来,结合嵌入式的结构,针对综采工作面刮板输送机,构建多目标的自动张紧调节指令。首先确定指令的目标。多目标综采工作面刮板输送机链条自动张紧调节指令的目标包括:确保链条的稳定运行、减少链条的磨损、延长链条的使用寿命以及降低设备故障率。基于此,选择合适的传感器进行实时监测。如拉力传感器或张力传感器,这些传感器能够实时监测链条的张紧度,并将数据传输到控制中心。此时,可以在控制范围之内设置节点,通过节点进行覆盖监测,形成自动张紧调节机构,如图3所示。

结合图3,实现对嵌入式自动张紧调节机构的设计。自动调节机构需要能够快速、准确地做出反应,调整链条的张紧度,随后,利用预设的控制指令,建立针对综采工作面的嵌入式控制逻辑,计算出此时的阈值,如式(1)所示。

式中:W为控制阈值;τ为调节均值差;d为指令覆盖范围;b为执行次数;a为张紧上限。

结合得出的控制阈值,依据链条的张紧调节要求,设置自动张紧的上下限标准,实现嵌入式多维控制。基于此,结合嵌入式指令,计算对应的指令张紧限值差,如式(2)所示。

式中:D为指令张紧限值差;π为张紧极限值;x为链条长度;r为收紧距离;z为放松距离。

将计算得出的指令张紧限值差设置为标准,在设计指令时进行综合考虑,通过控制逻辑来实现链条张紧度的实时监测与自动调节,提高刮板输送机的稳定性和安全性,延长设备的使用寿命,降低故障率。

3.2控制功能模块

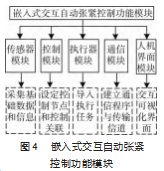

完成对多目标自动张紧调节指令的构建之后,接下来,结合嵌入式结构,设计交互自动张紧控制功能模块。要先确定模块的功能需求,建立数据协同共享的关系。

利用预设的传感器实现高精度、高稳定性的监测和控制,以确保其在综采工作面的复杂环境中能够稳定运行。设计交互式的功能模块,如图4所示。结合图4,实现对嵌入式交互自动张紧控制功能模块的设计与实践应用。接下来,对模块的内容进行细化设计。

(1)传感器模块。用于监测刮板输送机链条的实时张紧状态,能够实时测量链条的张紧力、张紧位置等参数,并将数据传输到控制模块[13]。

(2)控制模块。控制模块是自动张紧控制功能模块的核心部分,负责接收传感器的数据,根据预设的参数和控制算法进行比较,输出相应的调节指令。

(3)执行器模块。执行器模块根据控制模块输出的调节指令,执行链条的张紧操作,根据指令快速、准确地调整链条的张紧度[14-15],此时可以结合往期的数据,计算出张紧度的最优标准值,如式(3)所示。

式中:Y为张紧度最优标准值;φ为预控精度;σ为行程值;ν为张紧次数。

将计算得出的数值设置为张紧度最优标准值,为后续模块的控制提供参考标准。

(4)通信模块。通信模块用于实现自动张紧控制功能模块与其他系统的数据交换和信息共享。将链条的张紧状态、调节指令等信息与其他系统进行实时交换,提高设备的协同工作能力。

(5)人机界面模块。这部分主要是用于实现操作人员与自动张紧控制功能模块的交互。通过人机界面,操作人员可以实时查看链条的张紧状态、设备运行状态等信息,同时也可以进行一些参数的设置和调整。

上述所设计的功能模块相互协作,共同实现刮板输送机链条的自动张紧控制,增加输送机的稳定运行,提高设备的效率和安全性。

4系统测试

此次主要是对基于嵌入式的综采工作面刮板输送机链条自动张紧系统的实际应用进行分析与验证,考虑到最终测试结果的真实与可靠,选定T综采工程作为测试的辅助目标对象,以对比的方式展开分析,与此同时,结合实际的设计需求,获取整合可应用的数据和信息,接下来,结合嵌入式技术,进行系统设计环境的搭建。

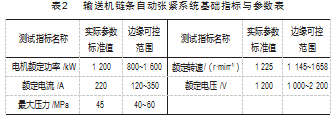

4.1测试准备

结合嵌入式技术,设定搭建综采工作面刮板输送机链条自动张紧系统的辅助测试环境。首先,需要明确该系统的实际覆盖测试位置,并随机选定的5台刮板输送机作为测试的对象,对链条的位置进行标定,设置一定数量的节点,节点之间互相搭接,形成循环性的张紧测试结构。接下来,铺设刮板输送机的实际长度为80 m,当前基于实际的系统测试需求,进行辅助测试指标与参数的设置,具体如表2所示。

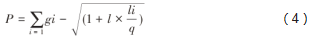

结合表2,实现对输送机链条自动张紧系统基础指标与参数的设置与实践。随后,使用控制器设置系统的辅助调整程序,计算此时预张紧的最佳压力值,具体如式(4)所示。

式中:P为输送机预张紧的最佳压力值;g为输送距离;i为运行频率;l为张紧距离;q为目标压力值。

将计算得出的输送机预张紧的最佳压力值设置为当前的自动张紧系统测定标准,基于此,完成对基础测试环境的搭建,进行具体的测定与验证。

4.2测试及结果分析

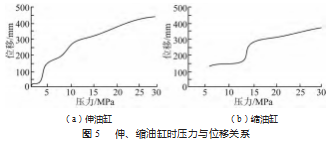

结合上述设定的测试环境,基于嵌入式技术,对此次所设计的综采工作面刮板输送机链条自动张紧系统进行测定与实践性验证分析。可以先调整当前刮板输送机的运行情况,测定此时伸、缩油缸时压力与位移关系,具体如图5所示。

结合图5,实现对伸、缩油缸时压力与位移关系变化的分析与研究。通常情况下,随着位移量的变化,油缸的伸与缩过程中对应的压力也会随之变大,此时需要计算出油缸的平均压力,如式(5)所示。

式中:Q为油缸的平均压力;c为可控位移值;℘为运行速度;k为张紧伸长长度;ξ为最大运量差。

结合当前得出的油缸的平均压力,调整此时刮板运输机的运行速度,确保油缸的行程保持稳定。接下来,在链条处于较紧、适中和松弛3种条件下,结合上述设计的自动控制程序,对其进行调整,并计算出最终的自动张紧延时,如式(6)所示。

式中:O为自动张紧延时;ω为传输耗时;Y为输送机运行速度;R为转换均值;ϑ为重复张紧次数。

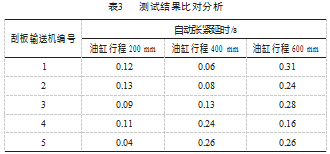

结合当前测定,分3个阶段的油缸行程进行链条张紧测定,对最终的测试结果比对分析,结果如表3所示。

结合表3,实现对测试结果的分析:针对表中5台刮板输送机,在不同的油缸行程背景下,最终得出的自动张紧延时均被控制在0.4 s以下,说明此次设计的嵌入式的综采工作面刮板输送机链条自动张紧系统在应用的过程中效率更高,针对性强,自动张紧可控性强,具有实际的应用价值。

5结束语

综上所述,为了降低刮板输送机链条自动张紧延时,提高刮板输送机控制效果,提出基于嵌入式的综采工作面刮板输送机链条自动张紧系统设计。运用了先进的嵌入式技术,设计系统的硬件与软件,通过张力传感器采集链条张力数据,并利用嵌入式控制系统进行数据分析与处理,接入嵌入式交互自动张紧控制功能模块,驱动执行器进行自动调节,实现了对链条张紧度的实时监测与自动调节。并通过实验验证了该方法能够在较短时间内实现链条调节,自动张紧延时较短,提高了生产效率,降低了设备故障率,应用效果较好,能够满足采煤作业的实际需求,为煤炭行业的可持续发展提供有力支持。

[1]李攀.自动张紧系统在井下刮板运输机中的应用[J].矿业装备,2023(9):190-191.

[2]杨小林,葛世荣,祖洪斌,等.带式输送机永磁智能驱动系统及其控制策略[J].煤炭学报,2020,45(6):2116-2126.

[3]郭洪丽.带式输送机液压自动张紧装置的设计分析[J].机电工程技术,2021,50(9):266-268.

[4]陈兵,陈凯.矿用刮板输送机链条自动张紧系统设计[J].价值工程,2023,42(20):79-81.

[5]冀明文.基于PLC的刮板输送机自动张紧控制装置设计研究[J].机械管理开发,2022,37(6):286-287,292.

[6]李斌.刮板输送机液压自动张紧系统优化设计[J].机械管理开发,2023,38(6):93-95.

[7]张波.刮板输送机链条运行所受阻力计算推导[J].机电工程技术,2020,49(3):67-68.

[8]张晋虎.矿山刮板输送机链条张紧力检测系统研究[J].煤矿现代化,2021(1):185-187.

[9]孙利.基于滑模分数阶PID的刮板输送机链条张力控制系统研究[J].煤炭技术,2023,42(9):266-269.

[10]张瑜,王立新,毛君,等.考虑刨头移动截割的刮板链条体系扭摆振动特性研究[J].煤矿机械,2020,41(8):52-55.

[11]谢苗,杨润坤,卢进南,等.刮板输送机卡链断链工况力学特性研究[J].机械强度,2022,44(2):394-401.

[12]毕文杰,李博,王学文.刮板输送机上散料流形成及重载段链环力学特性分析[J].机电工程,2021,38(8):968-974.

[13]汪爱明,吴景红,程晓涵,等.刮板输送机链条故障在线监测仪设计[J].煤炭工程,2019,51(10):161-165.

[14]左青,左晖.环型刮板输送机关键技术[J].中国油脂,2021,46(2):150-152.

[15]柯超,王文静,任发勋,等.刮板输送机伸缩机尾全液压自动张紧控制系统的研究[J].煤矿机械,2020,41(11):45-47.