关于轧钢工艺改进对产品性能的影响与优化分析论文

2025-02-06 14:45:03 来源: 作者:liziwei

摘要:为解决当前因轧钢工艺存在缺陷,导致钢铁产品性能和生产效率低下的问题,文章围绕轧钢工艺的应用现状、对产品性能的影响优化改进策略等展开分析。首先概述了轧钢工艺的基本流程、主要设备与技术及其历史发展,详细探讨了轧钢工艺对产品物理性能、化学成分与均匀性及材料内部组织结构的影响,并指出了现有工艺中存在的缺陷。在此基础上,提出了轧钢工艺的优化改进思路,阐述了生产流程优化、设备升级与维护、质量控制与检测技术等具体改进措施,希望为相关从业人员提供一定的参考。

摘要:为解决当前因轧钢工艺存在缺陷,导致钢铁产品性能和生产效率低下的问题,文章围绕轧钢工艺的应用现状、对产品性能的影响优化改进策略等展开分析。首先概述了轧钢工艺的基本流程、主要设备与技术及其历史发展,详细探讨了轧钢工艺对产品物理性能、化学成分与均匀性及材料内部组织结构的影响,并指出了现有工艺中存在的缺陷。在此基础上,提出了轧钢工艺的优化改进思路,阐述了生产流程优化、设备升级与维护、质量控制与检测技术等具体改进措施,希望为相关从业人员提供一定的参考。

关键词:轧钢工艺;产品性能;精确控制;内部组织结构

轧钢是钢铁生产的重要环节,其工艺水平直接影响产品的最终性能和质量。现阶段,市场对钢铁产品性能的要求正在不断提升,导致传统的轧钢工艺面临着诸多挑战。一般认为,钢铁产品的物理性能(强度和硬度等)、化学成分、均匀性等,均受到轧钢工艺的显著影响。同时,轧钢作业过程中如果出现问题,引起表面裂纹和内在缺陷,也会对产品的最终质量产生负面影响。为了应对这些挑战,需要对轧钢工艺进行深入分析和优化改进,提高生产效率和资源利用率,最终达到增强性能的目的。

1轧钢工艺概述

轧钢工艺是指针对钢坯进行的一系列轧制处理。通过该技术可以使钢坯形成不同规格钢材产品,轧钢的流程包括:①加热。将钢坯在高温炉中加热至适合轧制的温度;②初轧和精轧。使用粗轧机(对应初轧)、精轧机(对应精轧)等设备,对温度已经达到要求的钢坯进行逐步压缩,定向形成所需的尺寸和形状;③冷却。使已经成型的高温钢材产品降低至常温,完成生产制备。轧钢过程中,需要使用的设备主要包括加热炉、粗轧机、精轧机以及冷却系统。总体来看,轧钢工艺经历了从简单的机械轧制到现代化的自动化控制的演变,逐步实现了生产过程的高效化和精确化。

1.1轧钢工艺对产品性能的影响

1.1.1产品的物理性能

轧钢工艺会显著影响钢铁产品的物理性能(如强度、硬度)。轧钢过程中存在升温、冷却两个温度大幅度变化环节,会令钢材的晶粒结构得到细化,从而影响产品的强度和硬度。粗轧阶段,通过大幅度变形,提高钢材的致密性;精轧阶段,进一步优化材料的均匀性和力学性能。在这一过程中,控制轧制温度和变形速度是关键。例如,高温轧制可以促进晶粒的动态再结晶,从而提高钢材的韧性。低温轧制则有助于提升材料的强度,但也可能增加其脆性。不同的轧制方式和参数控制方案,能够使钢材能够满足不同领域的使用需求。需要注意的是,过度轧制可能导致钢材的内应力不均,影响最终产品的力学性能。因此,合理控制轧制参数和工艺过程,对于保证产品的优良物理性能至关重要。

1.1.2产品的化学成分与均匀性

轧钢工艺对钢铁产品的化学成分、均匀性同样会产生影响。在轧制初期的加热升温环节,钢坯中原本较为稳定的化学成分随着温度的提升,会得到充分的混合,且均匀化程度也会随之提升。均匀化处理可以有效减少偏析现象,确保钢材内部成分的一致性,对于航空航天、汽车制造等高精尖领域尤为重要。通过合理设置加热和保温时间,可以控制合金元素的扩散速率,从而提高钢材的综合性能。任何微小的成分不均匀情况,都会导致钢材性能出现波动,影响在实际应用中的可靠性。此外,轧制过程中可能会发生合金元素扩散或氧化情况,进一步影响化学成分。因此,严格控制合金添加及处理工艺是确保产品化学成分均匀性的重要手段。

1.2现有轧钢工艺存在的问题

其一,生产过程出现表面裂纹、气泡和折叠等问题,会严重影响钢铁产品的外观和性能。这些缺陷通常由于温度控制不精确、材料预处理不足或轧制速度不稳定引起。

其二,能效低、资源消耗高。传统轧钢工艺往往伴随较高的能源消耗和原材料浪费,不仅增加生产成本,还对环境造成了负担。

其三,轧钢生产线的自动化程度不足,导致生产过程中的人工干预频繁,从而影响生产效率和产品的一致性。

其四,质量控制力度不足,导致对生产过程中的异常状况响应不及时,影响了产品质量的稳定性。因此,改进轧钢工艺的精确控制、提高自动化水平和优化资源使用,是提升生产效率和产品质量的关键。

2轧钢工艺的优化改进分析

2.1轧钢工艺优化改进技术

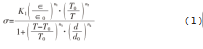

针对轧钢工艺进行优化时,需要重点分析轧制过程中,钢铁材料承受的应力、环境温度与变形之间的关系。文章总结了用于描述轧制过程中,材料应力与其他变量之间关系的逻辑表达式:

式中:σ为轧制过程中钢铁材料承受应力,MPa;K1为材料的强度系数,取决于钢材的初始强度和轧制条件,MPa;∈为材料的轧制变形量;∈0为材料的初始变形量;T表示轧制过程中的工作温度,K;T0为材料的标准温度,一般取室温,K;d为轧制后的材料厚度;d0为轧制前的材料厚度;n1,n2,n3,n4均为经验常数,用于描述温度、厚度和变形对材料应力的影响。

公式(1)基于以下考量而设置:

2.1.1变形对应力的影响

部分表示材料在轧制过程中的应力随着变形量的增加而增加。变形量的增加会引起材料的硬化,导致应力的提升。指数n1用于调整变形量对应力的影响程度,反映了材料的塑性变形特性。

部分表示材料在轧制过程中的应力随着变形量的增加而增加。变形量的增加会引起材料的硬化,导致应力的提升。指数n1用于调整变形量对应力的影响程度,反映了材料的塑性变形特性。

2.1.2温度对应力的影响

项表示温度对材料应力的影响。通常,较高的温度会降低材料的强度,从而减少应力。温度对应力的影响通过n2调整,反映了材料在不同温度下的性能变化。

项表示温度对材料应力的影响。通常,较高的温度会降低材料的强度,从而减少应力。温度对应力的影响通过n2调整,反映了材料在不同温度下的性能变化。

2.1.3温度变化对应力的修正

项考虑了温度偏差对应力的修正作用,温度变化引起的额外应力通过n3进行调整。

项考虑了温度偏差对应力的修正作用,温度变化引起的额外应力通过n3进行调整。

2.1.4厚度对应力的影响

n4部分表示了材料厚度对应力的影响。厚度变化影响材料的变形和应力分布,较厚的材料通常需要更大的应力。n4用于调整厚度对应力的具体影响。

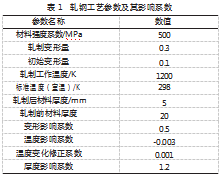

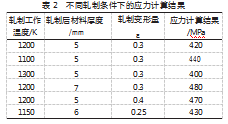

某轧钢工艺参数及其影响系数,如表1所示;实际生产中需根据具体材料和工艺条件进行调整,如表2所示。

总体来说,通过调整上述参数,可以优化轧钢工艺,提高产品的质量和生产效率。对公式(1)对应的逻辑关系进行分析后发现,降低温度和减小材料厚度有助于减少应力,而增加变形量则显著提升应力,能够为实际生产中优化工艺提供了量化依据。

2.2轧钢工艺改进的具体措施

改进轧钢工艺的具体措施主要集中在以下方面:

(1)优化轧制温度控制是提升轧钢质量的关键。引入高精度的温度控制系统,可以确保钢材在轧制过程中的温度均匀性,从而减少因温度不均导致的产品缺陷。具体来说,需要引入先进的温度测量和调控设备(如红外温度传感器和自动温控系统),目的是实时监测和调整轧制温度。此举不仅有助于改善材料的机械性能,还能降低能耗,减少材料浪费。

(2)改进轧制设备的设计与工艺布局,可以有效提高生产效率和产品质量。引入高效能的轧机和自动化设备(如单机架和高精度矫直机),能够提高轧制精度和生产能力。此外,优化工艺布局,减少材料转运距离,提高生产线的连贯性,能够降低生产过程中的中断时间和能耗。具体来说,单机架轧制工艺中的一个关键改进要点是,轧机设计得到了创新。传统的单机架轧机通常存在传动系统效率低下、轧制过程温度控制不精准等问题,会影响钢板的最终质量。现代化的轧机设计通过引入先进的自动化控制系统,可以实现更精确的温度调控和压力控制,从而提高钢板的表面质量和尺寸精度。另外,轧机布局的优化也是提高生产效率的重要手段。例如,将轧机配置成多道次串联的形式,使钢板在轧制过程中能够实现连续加热和连续轧制,减少中间加热和冷却的时间,从而缩短生产周期。通过改进轧制工艺布局,可以减少钢板在轧制过程中的滞留时间,降低能耗,提高生产效率。高效能的轧机通常配备了先进的自动检测和调整系统,能够实时监控轧制过程中的各种参数,并进行自动调整。此种轧钢工艺改进不仅减少了人为操作带来的误差,也提升了生产过程的稳定性和产品的一致性。

(3)引入高效的冷却系统(如水喷淋冷却装置或气体冷却系统),可以有效控制材料的冷却速率,从而优化材料的内部组织结构和性能。针对不同类型的钢材和生产需求,开发定制化的冷却方案,可以进一步提高温度控制精确程度,并使冷却效果也更加均匀。

2.3优化改进对产品性能的提升

2.3.1强度与韧性的提高

优化改进轧钢工艺后,会对钢材产品的强度与韧性产生正向影响。首先,通过精确控制轧制温度,可以保证钢材在轧制过程中达到最佳的变形条件,能够进一步细化钢材的晶粒结构,从而提高其屈服强度。其次,改进冷却技术后,能使钢坯在轧制后迅速且均匀地降低温度,有助于优化钢材的相结构,对减少内部缺陷具有重要意义。此外,提高冷却过程的精细化程度,还可以提高钢材的韧性,使钢材产品在承受外部冲击时,表现出更好的耐受性,降低断裂的风险。同时,随着技术的不断进步,采用新型合金元素的添加也能进一步增强钢材的综合性能,使其在极端环境下依然保持优良的强度和韧性。通过采用更加先进的轧制设备和工艺流程,如高压水除鳞和精密控制轧制等,也能进一步提高产品的力学性能。总体来说,优化改进轧钢工艺,可令钢材产品在相同负荷下的表现更加稳定和可靠。

2.3.2表面质量的改善

轧制工艺改进之后,钢材产品的表面质量也会得到改善。首先,冷却系统的作用机制调整之后(如增设水喷淋冷却装置),有助于均匀地降低钢材的表面温度,减少因温度梯度过大引起的表面裂纹和气泡。同时,优化后的轧制设备减少了钢材在生产过程中的摩擦和冲击,降低了表面缺陷的生成概率。其次,通过精确控制轧制参数和冷却速率,可以有效地抑制表面缺陷的发生,确保钢材的表面光滑平整。此外,采用先进的表面处理技术,如喷丸和抛光工艺,能够进一步提升钢材的表面光洁度和耐腐蚀性,增强其在实际应用中的竞争力。通过引入激光熔覆和等离子表面处理技术,可以在钢材表面形成高硬度、高耐磨的保护层,从而显著提升其使用寿命。总之,改进工艺不仅能够提高钢材产品的外观质量,还改善了其后续加工的适用性。

2.3.3成本效益分析

优化改进轧钢工艺,还可以在成本效益方面带来显著提升。首先,应用先进设备,改进处理工艺,能够显著减少生产过程中的材料浪费。尤其是精准的温度控制和冷却技术应用后,降低了钢材在轧制过程中因过热或过冷造成的废品率。其次,能够提高生产效率和钢材的合格率,从而降低单位产品的生产成本。再次,应用先进的自动化设备减少了对人工操作的依赖,不仅提高了生产精度,也降低了劳动力成本。实施精益生产管理,企业还可以进一步优化资源配置,提升整体生产效率,确保在激烈的市场竞争中保持优势。通过引入大数据分析和智能制造技术,可以实现生产过程的全程监控和优化,进一步降低运营成本和提高生产效能。综上所述,工艺优化不仅提升了钢材的性能,还实现了成本的节约,使整体生产过程更加经济高效。

3结语

综上所述,优化改进轧钢工艺,对于提升钢铁产品的性能和生产效率具有重要意义。通过优化轧钢工艺、引进先进技术和设备,精确控制生产过程,加强质量检测,可以显著提高产品的强度、韧性和表面质量,同时还可以有效降低成本,提高经济效益。未来,随着技术的不断进步和工艺的不断创新,轧钢工艺有望在保证产品质量的基础上,进一步提升生产效率和经济效益。此外,从业人员应当持续关注新兴技术的发展和市场需求的变化,不断调整和优化轧钢工艺,从而适应不断变化的行业环境,满足消费者更大的需求。

参考文献:

[1]宁胜.基于金属冷切圆锯片的轧钢生产工艺优化研究[J].模具制造,2024,24(7):156-158.

[2]高贵勇.轧钢工艺改进对产品性能的影响与优化[J].冶金与材料,2024,44(4):16-18.

[3]韦浩腾.棒线轧钢工艺技术创新及优化改造分析[J].科技创新与应用,2024,14(11):177-180.

[4]赵露露.轧钢工艺参数对成材率与废品率影响的数值模拟与优化[J].冶金与材料,2023,43(10):135-137.

[5]陈源昊.改进轧钢工艺提升钢板表面耐腐蚀性[J].中国金属通报,2019(12):90-91.