高纯高性能BeO陶瓷制备工艺研究论文

2025-02-06 11:54:24 来源: 作者:liziwei

摘要:文章通过对高纯BeO生粉助烧剂配方研究,对高纯BeO陶瓷粉体制备工艺和烧结工艺进行探索,采用全生粉制备工艺制备BeO陶瓷素坯,先经过一次低温脱脂,再进行高温烧结,制备的BeO陶瓷纯度达到了99.5%以上,体积密度≥2.95g/cm3,热导率100℃,≥220W/m·K;热膨胀系数(CTE)(100℃)<5.4×10-6/K;抗压强度(σbc)>800MPa,弹性模量(E)>3.1×105MPa,并具有良好的抗热冲击性能。

摘要:文章通过对高纯BeO生粉助烧剂配方研究,对高纯BeO陶瓷粉体制备工艺和烧结工艺进行探索,采用全生粉制备工艺制备BeO陶瓷素坯,先经过一次低温脱脂,再进行高温烧结,制备的BeO陶瓷纯度达到了99.5%以上,体积密度≥2.95g/cm3,热导率100℃,≥220W/m·K;热膨胀系数(CTE)(100℃)<5.4×10-6/K;抗压强度(σbc)>800MPa,弹性模量(E)>3.1×105MPa,并具有良好的抗热冲击性能。

关键词:BeO生粉;助烧剂;高纯高性能BeO陶瓷;脱脂;高温烧结

高纯BeO陶瓷具有高熔点、高热导率、高强度、高绝缘、高弹性模量、低介电常数、低介质损耗以及良好的化学和热稳定性、优异的核性能。主要应用于高温结构材料、原子能反应堆材料、电子工业等领域。

氧化铍陶瓷是一种特种精细陶瓷,属于低温高热导率陶瓷。高纯高性能BeO陶瓷的制造工艺和性能与传统陶瓷不同,它是应用高度精选的原料,精确控制其化学组成和严格制造工艺,在保证高纯度的前提下,最终制得性能优异的陶瓷材料。高纯高性能BeO陶瓷的制备关键在其制备工艺方法与设计,科学而优秀的制备工艺,既保证了陶瓷纯度,又保证了其优异的各项性能。目前某厂是国内研制和生产BeO陶瓷的主要厂家,但其开发的BeO陶瓷主要应用于电子工业,密度相对较低(≤2.90g/cm3),其他性能仅满足于电子工业需求。文章采用更为精细化工艺,研究制备高纯高性能BeO陶瓷(密度≥2.95g/cm3),以满足更高应用需求。

文章中BeO陶瓷粉体制备以五矿铍业水口山生产的高纯BeO粉末为初始主原料,在BeO生粉中添加微量的助烧剂和粘结剂,经研磨、混合、焙烧、造粒工艺制得平均粒径为1~5um、BeO纯度达99.5%以上,无强团聚的近球形粒子BeO粉体。

在BeO陶瓷实际制备过程中,根据原材料的不同、助烧剂的不同、成型方式不同来选择烧结工艺。对于挥发物质较多的料种选择二次烧结工艺,即先经过一次低温脱脂,再进行高温烧结,也可以直接一次性采用分段烧结进行脱脂和高温烧结。工艺过程中需要通过再次高温烧结,清除有机物或者表面脏物的(高温烧脏)、需要返烧的复平烧结都可以看作是二次烧结。

1实验部分

1.1实验原料

实验原料采用高纯BeO粉(纯度>99.5%,平均粒度0.5μm),硝酸铝、硝酸镁、硝酸锆、硝酸钕、氧化铽、钇稳定氧化锆,分散剂,粘结剂和纯水。

1.2实验设备

球磨机、真空干燥机、振动筛、低温烧结马弗炉、真空高温烧结炉、棒磨机、自动材料成型机、B型热电偶等。

1.3实验方法

氧化铍生粉→配料→湿法球磨→焙烧→造粒→陈化→检验→模压成型→脱脂→纯度检测→高温烧结→高纯BeO陶瓷件。

1.4实验样品

热导率试样尺寸Φ12.5×2mm,热膨胀系数试样尺寸Φ5×25mm,抗压强度试样尺寸Φ5×8mm,弹性模量试样尺寸3×15×65mm,抗热冲击试样以陶瓷产品管件测试。

1.5实验过程

称取一定量的BeO生粉装入聚酯罐中,加入BeO球做磨介,按比例量取纯水,按称取BeO生粉量的百分比称取助烧剂,先溶于纯水中,再加入聚酯罐中,与称好的BeO生粉、BeO球搅拌均匀,同时加入少量分散剂。球磨8h后烘干,然后筛分。

BeO陶瓷料中添加的助烧剂含量很小,尽可能以溶液的形式加入。如果以固体形式加入,会产生组成的不均匀。在BeO粉体研磨过程中,最好采用同质研磨工艺,避免外部杂质引入。

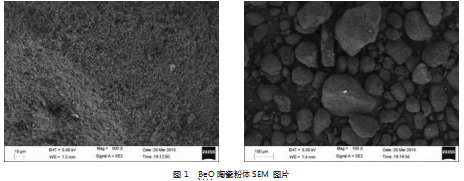

将筛分好的BeO粉末装入坩埚,放入排胶炉中,通过500℃焙烧工艺后,滚磨、烘干、筛分后造粒陈化。在BeO陶瓷粉体造粒方法上,通过喷雾造粒、手工搅拌造粒和滚筒造粒实验对比,发现滚筒造粒对粉体粒度控制较好,制备的粉体松装密度高,成型效果好,且操作方法简单。陈化好的BeO粉体松装密度≥0.80g/cm3,纯度>99.5%。制备出合格的高纯高性能BeO陶瓷粉体极为关键,它对BeO陶瓷的成型和烧结过程至关重要。瓷料的平均粒度,粒度分布与松装密度有关。粒度分布越合理,松装密度就越大,在坯体压实过程中需要填充的空隙和需要排出的气体就越少,获得的坯体质量越高。如图1所示。

根据BeO陶瓷测试试样要求压制素坯,通过低温脱脂(500℃)和高温烧结(1650℃)二次烧结后,适度加工至各测试件要求尺寸,进行体积密度、热导率(25,100℃)、抗压强度、弹性模量、热膨胀系数、抗热冲击性能(大气条件下500~1500℃,升降温速率≧100℃/min,连续冲击20次,不开裂)检测。

在BeO陶瓷烧结过程中,烧结制度的确定是关键。BeO陶瓷的烧结过程是非常复杂的物理、化学变化过程,影响因素非常多。通过对炉窑的升温曲线、保温时间及烧结气氛的控制进而影响陶瓷平均晶粒度,通过控制陶瓷内部的显微结构来影响陶瓷的热导率、致密性等性能。过高的烧结温度和过短的烧结时间会使BeO陶瓷的二次晶粒长大更明显,虽然对BeO陶瓷的热导率有一定的增强作用,但会影响其机械强度、致密性的一致性。在真空气氛下烧结,有利于气孔的排除,能明显提高BeO陶瓷性能,提高陶瓷体积密度,其透明度更好。

2实验结果与讨论

2.1 BeO生粉助烧剂配方实验

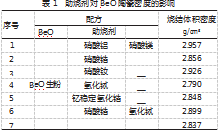

纯度和体积密度是BeO陶瓷的两个关键指标。对于BeO陶瓷,单方面谈纯度或密度是没有意义的,或者离开纯度和密度谈性能,也是没有意义的。必须在保证纯度和密度的前提下,强化性能指标。文章通过在BeO生粉中添加硝酸铝、硝酸镁、硝酸锆、硝酸钕、氧化铽、钇稳定氧化锆微量助烧剂,组成7个配方,开展BeO陶瓷全生粉制备工艺研究试验,研究助烧剂对BeO陶瓷烧结密度的影响。相同烧结条件下不同配方制备的BeO陶瓷体积密度,如表1所示。

实验结果表明,在7个配方实验中,在高纯BeO生粉中添加微量的硝酸铝和硝酸镁助烧剂制备的陶瓷体积密度最为突出,硝酸铝和硝酸镁作为助烧剂对BeO陶瓷烧结密度的促进作用较为明显。经过进一步研究论证,文章确定了高纯高性能BeO陶瓷制备工艺生粉助烧剂配方:BeO-硝酸铝-硝酸镁。

2.2 BeO陶瓷烧结工艺确定

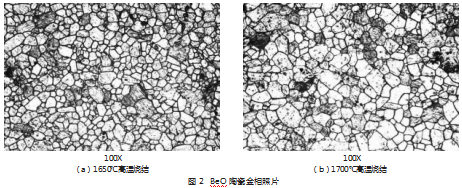

BeO陶瓷的高温烧结温度一般为1600~1700℃。过高的烧结温度和过短的烧结时间会导致BeO陶瓷2次晶粒长大更明显,影响陶瓷机械强度。经过反复的烧结试验论证和不断改进,文章BeO陶瓷烧结工艺确定为二次烧结制度,成型后的素坯先在最高温度500℃工艺条件下在排胶炉中进行低温脱脂,脱脂后再用真空高温烧结炉进行高温烧结。高温烧结采用分段升温,科学地控制升温速度、最高烧结温度、保温时间及降温过程,可有效提高烧结效率,达到较为理想的烧结效果。如表2所示,在不同的烧结温度下BeO陶瓷的体积密度和热导率测试结果;如图2所示,对1650℃和1700℃烧结后的BeO陶瓷试样进行金相对比。

通过表2烧结实验数据可知:最高烧结温度1630℃条件下,BeO陶瓷烧结密度较最高烧结温度1650℃和1700℃条件下低;在1650℃和1700℃条件下BeO陶瓷烧结密度几乎无变化,但是1650℃烧结后BeO陶瓷晶粒尺寸较小,1700℃烧结后BeO陶瓷晶粒尺寸较大。

在BeO陶瓷实际制备过程中,通过烧结工艺方法控制BeO陶瓷的显微结构和晶粒尺寸是十分重要的,陶瓷的内部结构决定了BeO陶瓷的性能,BeO陶瓷的热导率及强度与陶瓷的晶粒大小密切相关,研究结果已经证实:在一定范围内,平均晶粒尺寸越小,陶瓷强度越高,热导率越低,反之陶瓷中的晶粒尺寸较大时,陶瓷材料强度越低,热导率则越高。在高纯高性能BeO陶瓷制备和试验过程中,也已经得到证实。因此,由上述烧结试验分析论证,最终确定了高纯高性能BeO陶瓷的最高烧结温度为烧结1650℃。

2.3 BeO陶瓷性能

2.3.1 BeO陶瓷纯度

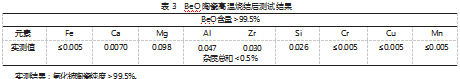

文章研制的BeO陶瓷的纯度是以BeO-硝酸铝-硝酸镁生粉助烧剂配方制备的BeO陶瓷粉体,模压成型为BeO陶瓷素坯,经过低温脱脂后研磨,检测其化学成分。BeO陶瓷及其粉体制备过程中包含的主要杂质为Fe、Ca、Mg、Al、Zr、Si、Cr、Cu、Mn成分含量。BeO陶瓷及其粉体的纯度以其检测化学成分,经差减法计算而得,如表3所示。

本工艺制备的BeO陶瓷的纯度主要从原料和制备工艺过程控制。引进的BeO生粉必须保证高纯度,制备工艺过程必须严格控制,避免杂质引入。

2.3.2 BeO陶瓷物理性能

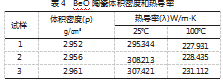

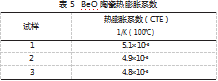

BeO陶瓷物理性能以体积密度、热导率和热膨胀系数为主。体积密度通过排水法即阿基米德原理检测计算而得,热导率依据GB/T 22588—2008《闪光法测量扩散系数或热导系数》进行检测,检测结果如表4所示。热膨胀系数依据GB/T 16535—2008《精细陶瓷线膨胀系数试验方法(顶杆法)》进行测定,测定结果如表5所示。

与一般BeO陶瓷(主要应用于电子工业)相比较,高纯高性能BeO陶瓷对体积密度、热导率和热膨胀系数具有更高要求:体积密度≥2.95g/cm3,热导率(100℃)>200W/m·K。BeO电子陶瓷通常热导率只要求在25℃气温条件下进行测试,达到250W/m·K即可,对热膨胀系数不作具体要求。

2.3.3 BeO陶瓷力学性能

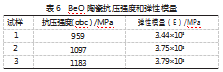

高纯BeO陶瓷的抗压强度依据GB/8489—2006《精细陶瓷压缩强度试验方法》进行测定,弹性模量依据JC/T 2172—2013《精细陶瓷弹性模量、剪切模量和泊松比试验方法脉冲激励法》进行检测,检测结果如表6所示。

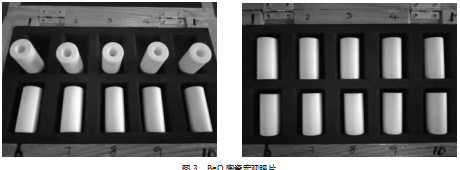

一般的BeO陶瓷对抗压强度要求一般≥200MPa即可,对弹性模量没有明确要求。高纯高性能BeO陶瓷对抗压强度和弹性模量具有很高的要求:抗压强度(σbc)≥800MPa,弹性模量(E)>3.1×105MPa。如图3所示。

2.3.4 BeO陶瓷抗热冲击性能

上述工艺制备的高纯BeO陶瓷测试件在500-1500℃非真空条件下,升降温速率≥100℃/min,连续20次热冲击后,通过目视和在显微镜下观察无可见裂纹。

一般的BeO陶瓷对抗热冲击性能一般不作具体要求。但高纯高性能BeO应用环境条件十分苛刻,对抗热冲击性能要求非常严格:要求陶瓷成品在500~1500℃非真空条件下,升降温速率≥100℃/min,连续热冲击20次后不开裂。

3结论

(1)文章通过对高纯高性能BeO陶瓷制备工艺研究探索,采用全生粉配方:BeO-硝酸铝-硝酸镁,在BeO生粉中添加微量的硝酸铝和硝酸镁助烧剂,制备BeO陶瓷粉体,成型后坯体通过500℃低温脱脂,再经过1650℃真空高温烧结,研制出的高纯BeO陶瓷,纯度达到了99.5%以上,体积密度≥2.95g/cm3,热导率100℃,≥220W/m·K;热膨胀系数(CTE)(100℃)<5.4×10-6/K;抗压强度(σbc)>800MPa,弹性模量(E)>3.1×105MPa,以及抗热冲击性能良好。并成功应用于某项空间核技术。技术研究和应用表明,采用本方法制备高纯高性能BeO陶瓷是成功的。

(2)文章通过对高纯高性能BeO陶瓷制备工艺研究探索,突破了全生粉工艺制备BeO陶瓷粉体技术,确定了BeO-硝酸铝-硝酸镁BeO陶瓷制备工艺配方,既保证了BeO陶瓷纯度,也使陶瓷体积密度和其他性能得以提升。在BeO粉体制备技术研究过程中,对造粒方法进行了探索,采用滚筒造粒方法,有效控制了BeO粉体粒度,保证了成型效果。

(3)通过对BeO陶瓷烧结工艺的研究,确定了BeO陶瓷500℃低温脱脂,1650℃真空高温烧结,并采用分段升温的烧结工艺,使BeO陶瓷的各项性能得到了进一步优化。

参考文献:

[1]高陇桥.氧化铍陶瓷[M].北京:冶金工业出版社,2006.

[2]王刚,尚华,管建波,等.烧结制度对BeO陶瓷性能的影响[J].真空电子技术,2014(5):72-75.

[3]张韶华,钟朝位,张树人,等.工艺条件对高纯氧化铍陶瓷金属化性能的影响[J].电子元件与材料,2010,29(8):11-13.

[4]李晓英.氧化铍陶瓷材料及制品标准化研究[J].真空电子技术,2008(1):58-62.

[5]管建波,韦方明.B-99氧化铍陶瓷金属化研究[J].湖南有色金属,2017,33(4):44-46.

[6]钟朝位,张树人,xx刚,等.高纯高导热BeO陶瓷材料烧结工艺研究[J].压电与声光,2007,29(6):726-728.

[7]张伟儒,郑彧,李正,等.半导体器件用陶瓷基片材料发展现状[J].真空电子技术,2017(5):20-23.

[8]王圈库.新型陶瓷材料在核工业中的应用[J].机电产品开发与创新,2012,25(4):19-21.

[9]王松,赵青平,郭生,等.空间行波管BeO夹持杆性能及碳化工艺一致性研究[J].真空电子技术,2020(3):67-71.