基于PLC控制的炉后自动加料系统设计论文

2025-01-03 16:29:40 来源: 作者:liziwei

摘要:针对熔炉后人工添加辅料工作容易出现的辅料质量不准确,辅料缺漏、添加情况反馈不及时等问题,同时自动化程度低,耗费人工,采用可编程控制对其进行改造。在硬件方面利用变频器实现天车的多段速控制,编码器实现天车的精准定位,同时添加了天车的防摇摆功能。软件方面利用PLC程序来实现上位机和天车PLC的通信,并实现天车自动添加辅料加料系统的设计。该设计实现了辅料添加过程的可控、防错、可追溯,减少了劳动力,提高了企业的生产效率。

摘要:针对熔炉后人工添加辅料工作容易出现的辅料质量不准确,辅料缺漏、添加情况反馈不及时等问题,同时自动化程度低,耗费人工,采用可编程控制对其进行改造。在硬件方面利用变频器实现天车的多段速控制,编码器实现天车的精准定位,同时添加了天车的防摇摆功能。软件方面利用PLC程序来实现上位机和天车PLC的通信,并实现天车自动添加辅料加料系统的设计。该设计实现了辅料添加过程的可控、防错、可追溯,减少了劳动力,提高了企业的生产效率。

关键词:上位机;PLC;自动加料;精确定位

0引言

铸造冶金领域,在电炉熔炼过程中,除主料如生铁、废钢、机铁外,还需根据工艺配比或调料需求,加入一定量的辅料,如硫铁、硅铁、锰铁、电解铜、脱硫剂、增碳剂等。传统铸造企业因数字化、网络化、智能化基础条件相对较弱,而电炉的辅料相对主料而言,种类多、添加量少,一般采用人工辅助方式。

在加料过程中,熔炼监控软件根据工艺配比,计算并显示需要添加的辅料种类及其数量,往往操作人员先将该信息抄写在纸质载体上或者使用手机拍照等其他手段记录,到加料操作时手动记录实际加入量,最后再将实际加入量录入熔炼监控软件中,用于后续统计与分析。由于熔炼监控软件与辅料加料位置不在同一处,操作工人需要在两位置间往返,现场环境相对嘈杂恶劣,加之流程节拍相对紧凑,因人为失误导致铸件质量缺陷、重复调料、信息反馈不及时或缺漏等问题时有发生。或因个别操作人员责任心不强,反馈数据不真实,以致误导后续质量分析,质量追溯也无从依据。

另一方面,各种所需加入的辅料比例及其质量与温度、时间等因素,共同决定熔炼的最终理化特性。因此在各种辅料的加料过程中,称重是否能够准确及时,计划加入量与实际加入量是否一致,对熔炼的过程质量控制及事后质量追溯而言至为重要。

由于自动化在当今时代发展越来越快,自动化水平不断提高,所以PLC已得到了广泛的应用,PLC加料控制系统是工业流程中的一环,其通过PLC控制,接触器、传感器等配合。再辅以开关元件、热继电器等元件设备,以达到自动下料、称重,并将原料运走的全程自动运作。其中操作人员只需控制启动与停止按钮即可,并可在任何时候按下急停按钮立即停止。按下停止按钮,系统将在完成当前流程后再停车于初始状态,从而降低了对工作人员的操作要求及其劳动强度。

综上所述,以节约资金、降低成本、提高生产效率、保障人身安全、实现自动化运作为宗旨,对加料机构进行设计,设计出更加适合于工作环境的自动化加料机构。本文主要利用西门子PLC控制天车实现电炉熔炼过程中自动添加辅料。

1控制系统

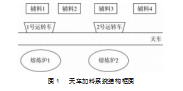

铸造行业中,熔炼工厂的加料工序常采用天车加电磁吸盘方式,将磁性原料按需从料坑中吸出,转运至熔炼炉炉口,或运送至与熔炼炉炉口对应的炉台转运车中。其结构框图如图1所示。一般情况下,1个熔炼炉炉口常对应1辆炉台转运车。利用1台加料天车控制多台炉台转运车,天车加料的PLC程序一致,只是送料的转运车编号以及辅料种类、质量不同。天车加料系统整体框图如图1所示。

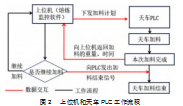

加料系统中上位机和天车PLC的工作流程如图2所示。

上位机软件与天车PLC相互配合,控制加料天车向炉中准确加料。上位机是软件部分,该部分是利用熔炼监控软件实时计算出辅料的添加计划,即什么时间或温度,需要添加何种辅料,该辅料需要添加的质量是多少。同时熔炼监控软件可以实时根据PLC传回的实际加料数据重新优化下一次的加料计划,从而保证每一次加料都是准确的。天车PLC控制吸盘部分,在该部分中,PLC可以获取熔炼监控软件传过来的加料计划,然后控制吸盘自动的去料坑取料,再向炉中进行加料,加料结束后PLC会向上位机传回实际的加料质量与加料时间,供上位机重新计算下一次的加料计划。

由上位机熔炼监控软件配置加料天车所对应的参数,如熔炼炉的编号,辅料的种类即辅料料坑的坑号,该辅料的质量等,将这些数据下发至加料天车PLC进行加料初始化,同时加料天车PLC反馈当前的加料数据及天车的工作状态;当需要添加多种辅料时,也可以一次性下发给加料天车的PLC,加料顺序隐性分配于对应序号的变量中,由加料天车PLC自行与各熔炼炉炉号所对应的转运车通信,自行加料。

天车加料系统采用PLC作为控制器,天车运行采用变频器控制技术,且利用编码器保证大小车的精确定位,并根据熔炼的实际情况控制吸盘吸取合适质量辅料,并控制吸盘的得电和失电,以保证整个天车加料系统的正常工作。具体的功能如下。

(1)天车PLC需与上位机交互,接收上位机熔炼监控软件下发的加料计划并将加料数据反馈到上位机。接收到添加辅料的信息后天车自动加料触发条件即能够运动并吸取辅料。

(2)天车PLC需控制天车的大车前后移动、小车左右移动及吊钩升降移动完成天车转运。大车、小车及吊钩的运动均由变频器控制,因此天车运行的核心就是控制变频器的运转,可以通过PLC的控制来实现天车的不同运行速度。

(3)天车PLC需控制吸盘吸放料。

(4)吊钩秤挂在天车的吊钩上,电磁吸盘挂于吊钩秤的下面,其作用是快速传递电磁吸盘吸料的实时质量,及时跟踪质量信号。因此天车PLC与吊钩上的吊钩秤需进行通信,实时获取吸盘吸取辅料的质量数据。防止辅料质量添加过重或过轻,造成熔炼效果不好。

为了保证设备的安全,在天车加料的过程中需注意不能有其他作业,直至天车加料结束或者人工中断加料过程,才能恢复其他操作。

2系统硬件设置

2.1 PLC选型

随着现代科技的发展,自动化水平也越来越高,市场上的PLC品牌众多,功能也越来越强大。在进行系统硬件设计的时候,需要对PLC品牌和型号进行选择,正确的选择使整个控制系统不仅可以满足当前的控制需求,也为在后期发展中的扩展提供了便利。如有了I/O点扩展的需求,可以通过增加一个I/O模块或需要新增外部设备,只需要一个可用的通信接口。反之,如果选择的PLC没有扩展接口,随着科技发展后期改造时企业的成本会大大增加,该PLC也会被淘汰。

天车运行中参与控制的主要信号有急停按钮、加料按钮SB1、大车前进按钮、大车后退按钮、大车二速按钮、大车三速按钮、大车四速按钮、小车向左按钮、小车向右按钮、小车二速按钮、小车三速按钮、小车四速按钮、吊钩上升按钮、吊钩下降按钮、吊钩二速按钮、吊钩三速按钮、吊钩四速按钮、吸盘手动吸料按钮、吸盘手动放料按钮、大车两端限位(SQ1,SQ2)、小车两端限位(SQ3,SQ4)、吊钩限位(SQ5)。

大车前进,大车后退,大车多段速低位,大车多段速中位,大车多段速高位;小车前进,小车后退,小车多段速低位,小车多段速中位,小车多段速高位;吊钩上升,吊钩下降,吊钩多段速低位,吊钩多段速中位,吊钩多段速高位;吸盘上升、吸盘下降,吸盘吸料,吸盘放料。

通过以上分析,本系统共计22个输入点和20个输出信号,根据设计规范,在满足设计要求的同时,保证10%余量的要求,采用西门子公司的S7—1200系列的CPU1214C型AC/DC/RLY与2个SM1223扩展模块16×16位DC/RLY型DI/DQ模块。CPU1214C有14个输入点,10个输出点,可连接7个扩展模块,最大扩展到168路输入/输出点或35路模拟输入/输出点。此PLC性价比较高且集成了丰富的内置功能,如:其内部有6个高速计数器输入;高速脉冲输出可达100 kHz或20 kHz;脉冲捕获输入点14个。

使用博图软件进行程序设计,指令功能丰富具有I/O硬件中断事件;特殊功能相关的中断功能;PID控制,PID自整定功能;支持多种生产工艺配方;数据记录归档。

2.2变频器选型

由于天车吊钩运行过程类似于单摆运动,天车需要具有防摇功能。且该天车吊装辅料质量大且需要精准加入熔炼炉转运车,因此对控制速度、精准定位和安全性要求较高。防摇系统架构中要求起重机各机构均为变频器控制,所以本系统中大车、小车、吊钩的变频控制均选用了汇川CS710-F型变频器。该变频器内置防摇功能,不需要额外增加硬件设备,可有效消除吊钩90%以上的摆动,且调试方便简单。汇川防摇系统是通过软测量技术估算出当前吊钩的摆角,利用估算的摆角,采用一定的数学模型,调整变频器的输出频率,进而控制机构的实际运行速度,达到抑制吊钩摇摆的目的[4]。防摇系统开启后,变频器的加减速曲线会有改变,以实现防摇摆功能。

防摇系统的调试比较简单,首先对起重机各机构变频器调试,平移机构一般采用VF控制方式,起升机构一般采用开环矢量控制方式,实现防摇功能的关键为实时摆长给入大小车变频器。本系统中天车吊钩机构装有编码器检测实时摆长,并通过PN通信将实时摆长给到大小车变频器,以实现防摇功能。

2.3编码器选型

该系统中需要实现天车的精准定位,因此增加了编码器作为反馈,在本次系统中编码器作为判断天车位置的器件起着至关重要的作用。在天车运行过程中,天车是否到达加料位置,运行过程中是否需要减速,是否处于危险区等都需要对编码器的值进行判断后做出相应的动作。

因此编码器通常安装在天车车轮上,用于实时检测车轮的位置,且编码器需要和天车PLC连接,用PLC中的高速计数器来获取天车车轮信息的数据,PLC根据这些信息来控制天车的运行,从而实现天车的精准定位。本系统选择精芬JFJS-38系列多圈绝对式编码器,其单圈分辨率1 024,多圈分辨率为4 096。将天车当前位置数据读取到某一寄存器,计算目标位置与当前实际位置的偏差,正值时天车前进,负值时后退。且对偏差值进行取绝对值处理,判断距离偏差的绝对值是否在允许误差范围内,如果在允许误差范围内,天车停止运行,实现精准定位。

3系统软件设置

图3所示为天车加料系统的状态图。天车PLC在与上位机保持正常通信的前提下,可以从熔炉监控软件获得熔炼监控软件下发的数据:添加何种辅料,添加多少辅料。

在自动运行时,获取到本次加料计划的数据后,吸盘开始上升,上升至安全运行位置;大车与小车开始运行,大小车可以同时运行也可以大车先运行到位后,小车再开始运行,天车运行至需要添加的辅料的料坑上方;大小车均运行到指定位置后吸盘下降,触碰到辅料料坑底,在判断了转运车在加料位置后吸盘得电开始吸料,若转运车不在加料位置则吸盘不得电;吸料完成,吸盘上升至指定位置,判断吊钩秤显示的质量是否和本次加料计划的质量相同,如果不同,吸盘下降调整吸取量;如果相同吸盘继续上升至运行高度,天车运行至转运车位置,吸盘下降至转运车位置完成放料。此时PLC判断是否已经加料完成,即添加辅料的质量是否符合要求,如果辅料添加质量合适,则本次加料完成。如果辅料质量不足再需要再次回到第二步,继续吸取辅料。这样就可以实现天车自动加料。

吊钩秤用于对吸盘吸取物料进行称重,众所周知质量是模拟量信息,PLC是不能直接识别的,因此PLC在处理模拟量信息时,将质量信息转换成0~10 V电压信号作为PLC的模拟量输入,质量和电压近似为一个线性关系。吊钩秤对吸盘吸取的辅料进行实时称重,判断当前的辅料质量是否超出或低于需求质量,其本质是PLC对当前辅料对应电压值和需要辅料对应电压值的比较,若当前辅料小于需要辅料的质量的最小值,则将说明配料错误重新进行配料,若当前辅料大于需要辅料的质量的最大值,则说明吸盘吸取辅料质量过大,可以适当降低电压即降低吸盘的励磁,让吸盘适当释放部分辅料,至于具体需要降低多少电压则需要根据辅料质量和的电压对应关系的曲线计算后来确定,该过程通过可编程序的控制程序实现。输出电压采用了电压反馈,使磁盘电压准确,不会因电网电压波动而改变,从而保证了磁盘吸料质量与给定质量基本相符,提高了每批料的合格率。

4测试验证与结果分析

该系统在实际生产中已经投产使用,应用于共享集团第二铸造车间。该系统加料采用防摇摆控制,提升了行走速度,并缩减电磁吸盘稳定时间,提高了加料效率。

该系统天车定位采用编码器实现,编码器采用多圈式绝对值编码器,规避以往相对式编码器,需先手动操作行走至校准点,再打到自动运行方可的限制;且增加过程中行走偏差实时定位功能,通过多个接近开关实时标定,在编码器因打滑出现偏差时,变累积误差为阶段性误差,实时校准与匹配,无须关注断电影响;

电磁吸盘的0~10 V模拟量控制方式,规避采用继电器占空比繁琐的调试控制方式,缩短了最后一盘匹配掉料时间,并提升准确性;此外放料时间的误差控制在500 ms以内,一次配料成功率达95%以上,大大提高电磁吸盘的配料效率。

通过炉坑的优先级判定利用加料天车的PLC控制可以实现一台天车,多种辅料的一对多控制。

5结束语

本文采用PLC对炉后自动加料系统的控制系统进行了改造。主要利用PLC程序的设计实现了铸造熔炼的炉后自动加料,使熔炼过程可控、防错、可追溯;同时缩短熔化时间,保证生产节奏,提高生产效率,实现无人化的目的,并且提升了炉后加料的效率,为铸造行业熔炼工厂降低了人力与时间成本。

该自动加料系统结合现代自动化技术,很好地实现了自动加料,解决了工人劳动强度大的问题,并且提高了企业的生产效率,在实际的工业自动化控制中具有很高的实用价值,对工业控制的智能化和自动化发展方面也具有推动作用。

参考文献:

[1]谢敬佩.我国铸钢技术发展现状及趋势[J].铸造,2022(4):395-402.

[2]邵桂群.炉后自动加料系统的设计[J].中国铸造装备与技术,2018(3):65-67

[3]西门子S7-1200系列选型手册[Z].2019.

[4]汇川CS710起重专用变频器用户手册[Z].2019.

[5]徐丽.小型PLC控制变频系统在自动加料仪上的应用[J].中国仪器仪表,2014(10):46-48.

[6]赵海生.PLC及变频器调速在天车改造中的应用[J].电工技术,2022(11):23-25.

[7]马钊,靳泽聪.铸造炉后自动加料系统设计[J].铸造设备与工艺,2020(12):8-11.

[8]陈翡.基于PLC自动加料机控制系统设计[J].中国新技术新产品,2020(11):22-24.

[9]贾艳波,张建树.天车电气系统变频改造研究[J].科技视界,2014(11):98-99,92.

[10]于海龙.电熔炉自动加料机运行轨迹分析[J].玻璃搪瓷与眼镜,2020(4):26-28.

[11]柴赋,胡祝兵.天车定位与自动称重系统设计[J].承德石油高等专科学校学报,2021(4):51-54.

[12]王义文,焦环宇.绝对式编码器输出信号的误差自动补偿[J].光电工程,2015(1):89-94.

[13]中国机械工程学会铸造分会.铸造行业"十四五"技术发展规划[EB/OL].http://zhuzaotoutiao.com/xw/html/4101.shtml.

[14]戴花林.S7-1200PLC应用技术项目式教程[M].北京:北京理工大学出版社.2022.

[15]赵新秋.工业控制网络技术[M].北京:机械工业出版社.2022.