丙二醇醚催化剂及其工艺研究论文

2024-12-26 17:35:48 来源: 作者:liziwei

摘要:文章分析探讨了丙二醇醚合成催化剂的研究进展,重点比较传统与新型催化剂的性能。在实验部分详细描述了材料、设备、催化剂制备的表征及丙二醇醚的合成方法。通过优化工艺条件,确定最佳反应温度、压力、原料配比和催化剂类型。结果显示,新型催化剂如离子液体、MOFs和固体酸在丙二醇醚合成中展现出优异的性能,其中MOFs表现最佳。

摘要:文章分析探讨了丙二醇醚合成催化剂的研究进展,重点比较传统与新型催化剂的性能。在实验部分详细描述了材料、设备、催化剂制备的表征及丙二醇醚的合成方法。通过优化工艺条件,确定最佳反应温度、压力、原料配比和催化剂类型。结果显示,新型催化剂如离子液体、MOFs和固体酸在丙二醇醚合成中展现出优异的性能,其中MOFs表现最佳。

关键词:丙二醇醚;催化剂;工艺优化;医药化工

0引言

丙二醇醚是一种多功能有机溶剂和化工中间体,在涂料、油墨、清洗剂等多个行业中均有广泛应用。丙二醇醚在合成过程中,产品收率、质量和生产成本均受催化剂选择结果影响。为提高生产效率并降低环境污染,研究新型高效且环保的催化剂显得尤为关键,可通过改进丙二醇醚生产工艺,为企业带来更大的经济效益和环保效益。因此,探讨不同催化剂对丙二醇醚合成的影响,筛选出性能最佳的催化剂,同时研究催化剂再生与循环利用,进一步降低生产成本并减少废弃物成为当前重点研究的课题。

1丙二醇醚合成催化剂的研究进展

1.1传统催化剂的应用及局限性

硫酸、磷酸等酸性催化剂以及氢氧化钠、氢氧化钾等碱性催化剂在合成丙二醇醚过程中,一直占据主导地位,可以有效促进丙二醇醚合成,降低反应活化能,提高反应速率。然而,在化学反应期间应用传统催化剂也存在明显局限性。催化剂容易失活,需频繁更换或再生,增加了生产成本。酸性或碱性废液若处理不当,会污染周围环境。

1.2新型催化剂的研发情况

为突破传统催化剂的局限,近年来,许多研究者致力于开发新型高效的丙二醇醚合成催化剂,其中备受瞩目的包括离子液体、金属有机框架材料(MOFs)和固体酸。离子液体以其低挥发性、高热稳定性和可设计性等独特物理化学特性,在丙二醇醚的合成过程中表现出良好的应用潜力。MOFs材料凭借高比表面积、多孔性以及可调的活性位点,在催化领域受到重视。固体酸催化剂因其环保、易分离的特点,被视为可替代传统液体酸催化剂的很好选择。

1.3催化剂性能评价指标

评价丙二醇醚合成催化剂性能时,主要考虑活性、选择性、稳定性和环保性四大指标。活性体现催化剂推进反应进行的能力,选择性体现催化剂对目标产物的专一性,稳定性关乎催化剂使用寿命与再生能力,环保性从环境保护的角度出发,要求催化剂在使用过程中废弃物产生少、处理简单且环境友好。

2实验部分

2.1实验材料与设备

在实验过程中,使用多种材料和设备,包括丙二醇、环氧乙烷/丙烷用于合成丙二醇醚。催化剂有传统的98%硫酸和定制的离子液体、MOFs和固体酸三种新型催化剂。实验设备有:磁力搅拌器、水浴恒温槽、球形冷凝器、500 mL分液漏斗和RE-52AA型旋转蒸发仪。产物分析依赖GC-2010型气相色谱仪,结构确认则通过IR-Prestige-21型红外光谱仪实现。

2.2催化剂的制备与表征

离子液体催化剂的制备始于精选原料,即阳离子前体与阴离子前体。常见的阳离子前体有咪唑类化合物,而阴离子前体包括卤代烃或金属盐。在惰性气体保护下,两种前体按比例混合,在预设温度条件下搅拌反应。反应结束后,利用旋转蒸发仪去除多余溶剂,获得粗制离子液体产品。为提升产品纯度,还需洗涤与真空干燥处理。

MOFs催化剂的制备关键在于金属盐与有机配体的选择。两种原料在溶剂中混合后,需添加适量酸或碱以调节pH值。混合物随后被转移至反应釜,在严格控温与压力下反应。反应完成后经过滤与洗涤步骤,可去除未反应原料与杂质,获得MOFs材料。在真空或惰性气氛下展开热处理,去除孔道中溶剂分子。

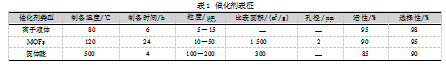

固体酸催化剂制备始于选择具有酸性的固体化合物,如硅铝酸盐、杂多酸等。原料在适宜条件下经研磨与混合,保障其均匀性与反应活性。随后作热处理,制得固体酸催化剂前体。经洗涤去除杂质,干燥与焙烧进一步提纯与活化催化剂。催化剂表征如表1所示。

2.3丙二醇醚合成实验方法

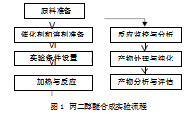

主要基于醇与环氧乙烷或环氧丙烷的开环加成反应合成丙二醇醚,在催化剂作用下,环氧烷烃环张力促使其与丙二醇的羟基发生开环反应,生成相应的丙二醇醚。丙二醇醚合成实验流程如图1所示。

2.4产品分析与表征方法

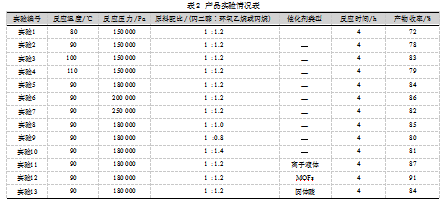

根据图1的实验流程,设计13个实验,产品实验情况如表2所示。

根据表2产品实验情况可以看到,在90℃、180 000 Pa的反应条件下,原料配比为1∶1.2时,无催化剂的反应收率达到84%。实验11、12和13探索催化剂对收率的影响,结果显示使用MOFs催化剂时收率最高,达到91%。此外,温度对收率也有显著影响,如实验3在100℃时收率达到83%,但过高温度如110℃时收率反而下降。压力方面,实验6在200 000 Pa时获得最高86%的收率,但增加压力至250 000 Pa时收率下降。综上,综合调整反应条件和使用合适的催化剂,可有效提高丙二醇醚的合成收率。

3结果与讨论

3.1不同催化剂对丙二醇醚合成的影响

由表2数据来看,不同催化剂影响丙二醇醚合成。无催化剂时,产物收率在72%~86%间波动,受反应条件制约。引入催化剂后,收率显著提升。离子液体作催化剂时,收率增至87%,证明其有积极促进作用。MOFs作催化剂表现最佳,收率高达91%,凸显其在丙二醇醚合成中的优异性能。相较之下,固体酸虽将收率提升至84%,与无催化剂时的最佳水平相当,但提升幅度较小。因此,在丙二醇醚合成中,MOFs表现最佳。

3.2工艺条件优化实验

3.2.1反应温度的影响

根据表2数据,反应温度显著影响丙二醇醚合成。实验1~实验4显示,随温度从80℃升至110℃,产物收率先升后降,从72%增至83%再降至79%,表明适度开温有利反应,但过高温度或引发副反应或产物分解。在实验5~实验13中,尽管压力、原料配比和催化剂类型各异,但每组实验均呈现类似温度影响趋势。

3.2.2反应压力的影响

根据表2数据,反应压力显著影响丙二醇醚合成。在反应温度等条件不变时,实验5、实验6、实验7显示,压力从180 000 Pa增至250 000 Pa,产物收率先升后降,在200 000 Pa时达最高值86%,表明存在最佳压力范围。实验5、实验8、实验9、实验10中,固定压力为180 000 Pa,调整原料配比也见收率变化,间接体现压力的重要性。

3.2.3原料配比的影响

根据表2数据,原料配比对丙二醇醚合成影响显著。在实验5、实验8、实验9、实验10中,仅改变原料配比,其余条件保持不变,结果显示丙二醇与环氧乙烷/丙烷的配比从1∶0.8增至1∶1.2时,产物收率从80%升至84%。配比继续增至1∶1.4时,收率却降至81%,表明环氧乙烷/丙烷的比例在一定范围内增加有利于反应,但过多则导致副反应或产物分解,降低收率。实验8中1∶1的配比收率也较高(85%),但略低于1∶1.2。

3.3最佳工艺条件的确定

从上述表格数据可知,可以确定丙二醇醚合成的最佳工艺条件为:反应温度为100℃,反应压力设定为200 000 Pa,原料配比采用1∶1.2(丙二醇:环氧乙烷/丙烷),催化剂选择MOFs,反应时间持续4 h。在此特定条件下,产物收率达到了最高的91%。但是,实验6在200 000 Pa的反应压力下,即便没有使用催化剂,也取得了86%的较高收率,突显了反应压力在提升收率方面的重要性。另外,比较实验11和实验12与无催化剂实验,可看到使用离子液体和MOFs作为催化剂时收率的显著提升,表明催化剂的选择对优化合成过程至关重要。因此,在确定最佳工艺条件时,必须全面考虑所有相关因素的影响,并借助实验验证确定最优工艺参数组合。

4结语

本研究深入探讨丙二醇醚的合成工艺,重点分析不同催化剂及工艺条件的影响。系统的实验设计与数据分析成功确定了最佳工艺条件,即反应温度为100℃,反应压力设定为200 000 Pa,原料配比采用1∶1.2(丙二醇:环氧乙烷/丙烷),催化剂选择MOFs,反应时间持续4 h,旨在为工业生产丙二醇醚提供参考。

参考文献:

[1]彭静娜,叶凡平,Romaric Makaya-Loemba,等.丙二醇醚催化剂及工艺研究进展[J].应用化工,2023,52(7):2165-2171.

[2]崔秀云,邵千飞,汪德林.二丙二醇甲丙醚的合成工艺优化[J].哈尔滨师范大学自然科学学报,2022(5):87-88.

[3]蔡鑫磊,黄益平,孙玉玉,等.反应精馏合成丙二醇甲醚乙酸酯的研究与模拟优化[J].现代化工,2022,42(7):224-227.