智慧矿山建设的研究与应用论文

2024-12-20 12:00:38 来源: 作者:dingchenxi

摘要:未来,随着大数据、人工智能、数字孪生、5G等新技术的应用,智慧矿山建设还将不断向纵深推进,助力矿业实现安全、绿色、高效发展。

摘要:智慧矿山建设水平成为衡量现代矿山企业发展水平的主要标志。本文以河钢矿业为例,系统研究了其智慧矿山建设实践。强化顶层设计,河钢矿业构建了自动化与信息化深度融合的智慧矿山总体架构;在数据采集监控、MES系统集成应用、能源管理、综合管控平台搭建等方面进行了创新实践,形成了具有特色的“信息化、模型化、智能化”管控模式。实践表明,该模式有效提升了生产效率,降低了运营成本,为行业数字化转型提供了可借鉴的经验。未来,随着大数据、人工智能、数字孪生、5G等新技术的应用,智慧矿山建设还将不断向纵深推进,助力矿业实现安全、绿色、高效发展。

关键词:智慧矿山;自动化;信息化;数据融合;河钢矿业

2020年,工信部发布《关于推进矿业领域智能化发展的指导意见》,明确提出要大力推进矿业数字化、网络化、智能化,加快传统矿业转型升级。在政策与技术的双轮驱动下,我国智慧矿山建设正迎来新的发展机遇。然而,受限于理念观念、技术路线、人才储备等因素,一些矿山企业在推进智慧化进程中仍面临诸多挑战。本文聚焦国内智慧矿山建设的标杆企业——河钢矿业,深入剖析其在自动化、信息化融合发展方面的成功实践,以期为同行业企业提供一条可资借鉴的建设路径,为加快矿业数字化转型贡献力量。

1智慧矿山与自动化信息化融合

1.1智慧矿山的内涵、特征与发展趋势

智慧矿山是以基础自动化、信息化为支撑,通过云计算、人工智能、数字孪生、5G等数字化技术与现代矿山开采技术融合,形成矿山感知、互联、分析、学习、预测、决策和控制的完整智能制造系统,打造本质安全、绿色环保、生产管理智能化的现代矿山,进而构建一个全感知、全方位、全智能的数字化冶金矿山标杆企业。

核心特征在于数据共享,优化生产流程,实现精准管控;强化科学决策,实现智能优化。在新技术浪潮的推动下,智慧矿山正从概念走向实践,从点到面、从浅入深、从感知到决策,呈现出蓬勃发展的良好态势。未来,随着5G、数字孪生、区块链等技术在矿业领域的渗透应用,智慧矿山的建设内涵将不断拓展,发展空间将更为广阔。矿业企业要准确把握智慧矿山的发展趋势,加快培育数字化转型的新动能,推动传统矿业向高质量、可持续方向转变。

1.2自动化系统与信息化系统在矿山的应用现状

近年来,矿业公司通过自动化信息化支撑体系建设、安全双控体系建设、中关铁矿智慧矿山标杆建设等部署实施,在自动化信息化方面持续发力,产线信息自动化水平得到了显著的进步。各子分公司基本实现了工艺装备的大型化和现代化;在矿业公司智能制造整体顶层设计的框架下,主要子分公司制定了智慧矿山建设整体规划,产线基础信息自动化较为完备,数据实现积累与存储,可以支撑向模型化、智能化的升级;在工程机械无线遥控、有轨运输无人驾驶、选矿“一键启停”、无人机机器人巡检等领域取得突破,中关铁矿智慧矿山建设取得阶段性成果;在实践中造就了一支拥有一定自主实施能力的智能化人才队伍。

在看到成绩的同时,也应该清醒地认识到,由于历史原因,矿业内部产线智能化发展还不平衡,与国际一流矿山相比还有一定差距。有的基础自动化信息化水平相对薄弱,亟待补齐短板;有的没有建立标准化产线模型,人员素质差异对生产稳定性影响突出,制约效率提升和产量提高;产线全流程协同能力有待提高;新一代信息通信技术和工业机器人等智能装备应用不足;矿业内部系统平台和标准尚不统一,存在大量信息孤岛,数据资产价值有待进一步挖掘;有的单位对智能制造的认识和重视程度不足,智能文化尚未全面形成。

1.3智慧矿山的实现路径

遵循“信息化、模型化、智能化”的升级路线,以补短板、强基础、建示范为重点,同时推进人工智能、工业机器人、5G等前沿技术在关键场景应用的单点突破,实现产线智能化水平的整体提升。

(1)补短板,提升基础自动化信息化水平。以提高效率、降低安全风险和劳动强度为核心,对处于自动化初级阶段的关键工序进行自动化信息化升级,提升产线的底层感知和自动执行能力。

重点对自动化程度较低、实施可行性强、效益明显的产线或局部工序,协调矿业内部资源,实施自动化信息化改造,对标先进范例,对主体生产流程的工艺设备、自动化、信息化系统现状进行全面梳理诊断,查找亟需提升的短板,补齐关键制约环节,在两年内使矿业重点产线达到主流自动化信息化水平。

(2)强基础,加强无人化技术应用与核心工艺模型研发。组织工艺、设备、信息自动化专家协同开展无人化技术应用与工艺模型的研发。通过信息自动化技术搭建管控一体化集中调度体系,实现产线岗位工向巡检工转变;通过将管理知识、工艺机理等隐性经验显性化,形成一批有实效、可推广、可迭代的机理模型和数据模型,实现产线的多层次闭环精益控制。

(3)建示范,引领行业智能化发展。建设智慧矿山示范产线。中关铁矿作为智慧矿山示范产线,深化技术与管理的高度融合、数据的深度挖掘与分析,提升产线标准化作业与数字化生产水平;利用机器人、5G、无人驾驶、人工智能等技术进一步减少井下及高危产线作业人员数量,提升矿山本质安全水平;搭建大数据分析平台,通过对生产、设备、能源、安环、质量等数据的深度挖掘与分析,发挥数据价值,提升数字化生产排产指导、科学化设备预防性诊断、安全环保风险预防分析的能力,打造具有行业影响力和有推广价值的智慧矿山示范产线。

打造总部级数字化管理示范基地。以中关铁矿、司家营北区分公司等智能化产线为重点,进一步完善整体规划,聚焦工控数据、实时视频、安环数据,打造总部级运营管理指挥平台,通过关键数据展示、比较、分析与共享,实现总部级数字化管理与科学化决策,建设引领行业发展方向的总部级数字化管理示范基地。

1.4聚焦关键场景,实现单点突破

(1)无人值守/驾驶技术。针对“高风险、高劳动强度、高重复性”的作业岗位,大力推进自动工程机械、远程控制/驾驶、工业机器人等无人化技术的研发应用。面向主要工序,重点应用推广工程机械无线遥控、电机车/矿车无人驾驶、主副井自动提升、破碎/上料“一键启停”、磨选专家控制、尾矿自动充填等技术;面向辅助工序,重点应用推广供配电集中值守、智能通风、自动排水、智能发运、地表水平衡、巡检机器人等技术。

(2)人工智能。重点推进人工智能技术在安全环保风险预测、资源建模与配矿优化、设备预防性维护与故障诊断、能源公辅平衡优化、全流程工艺参数优化控制等领域的应用。

(3)机器视觉。围绕安全和生产,重点推进违章作业识别、VR/AR安全培训、矿石粒度判断、皮带撕裂监测、矿石异物监测、浮选泡沫分析以及基于监控视频流的厂区安全、人员安全报警等领域的应用。

(4)5G技术。重点推进“5G+无人驾驶”在智慧矿山远程集中控制中的应用;试点推进井下关键工序5G网络的部署,实现井下与地表无差异化通讯。

2河钢矿业智慧矿山建设实践

2.1顶层规划

为了适应矿山发展的需要,河钢矿山公司领导高瞻远瞩,以国际化的视角,站在全局的角度逐步推进公司旗下各大矿山的自动化改造,提升矿山的自动化基础水平。规划以实现矿业产业升级和管理变革为指导思想,对标世界一流,提出了打造“信息化、模型化、智能化”的智慧矿山新标杆这一战略构想。在总体架构设计上,规划遵循了由感知层、网络层、平台层、应用层构成的经典分层架构,并进行本地化扩展,形成了由5大业务中台、1个大数据中心和N个创新应用组成的“5+1+N”技术框架,凸显了“中台+应用”的发展思路。在建设目标上,规划充分考虑企业的资源条件、技术储备、管理基础等因素,明确了近期、中期、远期的目标愿景,各阶段重点任务清晰可感、环环相扣,为规划落地执行奠定了基石。在保障措施方面,一把手挂帅的领导机制、统一高效的数据管理中心、完备得当的标准规范体系等,为智慧矿山建设提供了强力支撑。规划思路的高远务实、架构逻辑的缜密灵活、目标举措的系统周延,共同构筑起河钢矿业智慧矿山建设的基石。

2.2 MES等信息化系统数据融合应用

当今瞬息万变的市场环境,对企业精细化管理、敏捷化经营提出了更高要求。河钢矿业敏锐洞察到数据融合的时代价值,锚定MES制造执行系统这个数字化转型的关键支点,破除业务壁垒,畅通数据动脉,让数据驱动成为矿山发展的内生力量。跨越鸿沟的桥梁,是将MES与底层自动化系统的无缝对接。PLC、DCS、SCADA等自动化系统通过工业以太网实时传输、交换着大量的工艺参数数据,上下游数据充分融合,闪耀出自动化与信息化交汇的火花。MES通过灵活的SOA架构、标准的Webservice接口,将它们熔于一炉,订单情报、库存动态、质量档案跃然纸上,业务协同时而精准如针,时而和谐如诗。大数据中台的血脉贯通,让分散的数据溪流汇聚成海。ETL工具化腐朽为神奇,数据建模谱写新的篇章,跨越采选矿、设备管理、能源管控的主题数据库拔地而起。

数据应用创新层出不穷,智能算法如魔术师挥舞着数学的魔杖,调度计划随需而变,设备故障无所遁形,工艺参数触手可及。大数据澎湃的力量,正推动河钢矿业驶向智慧化发展的新蓝海。

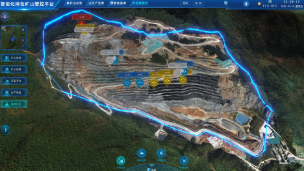

2.3综合管控平台建设

搭建综合管控平台,运用虚拟化技术、故障实时动态迁移技术、资源共享高效利用技术、USB共享及云桌面技术,实现全矿业务系统数据采集、上传、存储、计算与分析等功能,通过数据库将现场数据进行分类采集和存储,并利用控制算法和大数据分析,形成统一的信息管理体系,实现生产过程管理数字化、信息化,提高计算机控制系统的增值服务,协助企业改善生产管理流程。企业依据自身实际需求,找出相应的控制方法,并建立多层管理体系,将逐层报告的方法纳入管理体系中来,找对控制的着重点,找出相应的改进策略,支持企业的精细化管理。

同时通过该虚拟化控制平台直观地将现场数据和运行状态呈现出来,为矿山企业管理者提供精细化管理的各项数据支持。形成私有云技术的数据和调度中心、智慧选矿系统、全矿区智能化水处理与水循环系统、风险管控系统等,提高整个生产管理水平。

3应用成效评估

3.1生产效率提升情况

智能装备的应用提升了采掘效率,选矿专家系统的上线优化了选矿工艺流程。以球磨工序为例,选矿专家系统通过建立模型和大数据分析,精准评估设备效率。结果显示,1#球磨机日均台时达528.47吨/小时,2#球磨机达529.97吨/小时,作业率均超过98%,月累计入磨量和精粉产量分别达58486吨、30124吨和50270吨、26028吨,生产效率大幅提升。TCS系统预警设备故障,优化检修策略,非计划停机时间随之减少。VR/AR技术让生产计划更加精准,员工培训更加高效。在数字化、自动化、智能化的多维驱动下,传统生产方式焕发出勃勃生机。河钢矿业生产效率的跃升,量化印证了智慧矿山建设的显著成效,为同行指明了一条从数字化到智能化再到智慧化的高质量发展之路。

3.2运营成本节降效果

智慧矿山建设为河钢矿业的降本增效提供了数字助力。加快数字化转型,助力新质生产力发展,塑造矿山高质量发展新优势。能源管理的建设和推行,既实现了监测系统的智能化,提供实时监测数据,又可以获取的数据分析报表、进行成本管控和结算,还可以直观地反映公司生产经营运行状态、成本消耗等,对指导生产和成本管控有积极意义。大宗物资采购告别了人工询价、比价的繁琐,智能采购平台让议价流程变得快速而高效。设备运维不再是被动的“亡羊补牢”,实时状态监测与设备的全生命周期管理的应用,让设备保养更加精准高效。矿山生产组织也因资源配置优化、多场景协同调度等智慧应用而更显流畅从容。在智慧矿山这条创新之路上,河钢矿业正以数字化的利剑,劈开成本管理的迷雾,开启降本增效的新境界。

3.3智慧矿山建设成果

智慧矿山建设为河钢矿业的管理决策注入了新的思路,综合管控平台整合全流程生产运营数据,建立模型,形成精准的工艺参数优化和设备管理决策模型。以球磨工序为例,系统通过对电流、功率等数据的趋势分析,准确评估设备效率,1#球磨机日均台时达528.47吨/小时,2#球磨机达529.97吨/小时,作业率均超98%。结合MES系统数据,平台可精准计算出入磨量、精粉产量等关键生产指标,月度产量实现精准预测,偏差控制在1%以内。设备故障预警模型显著提升设备管理水平,平均停机时长下降20%以上。矿山数字化转型成果进一步辐射到产业链,打通上下游数据壁垒,以供需智能匹配提升产销协同效率。可视化技术让矿山生产全景透明化,使调度操作更加直观高效。大数据深度融合,让管控更加精细入微、预见性更强。河钢矿业管理正向数字驱动、创新引领的智慧化模式加速跃迁,成为行业高质量发展的典范。

4结语

智慧矿山是以自动化、信息化为基础,辅以智能制造、大数据、人工智能、5G等新兴技术,对矿山生产、安全、数据和后勤保障进行主动感知、实时分析、科策和快速处理。未来,河钢矿业还将在现有基础上,持续强化顶层设计,打造数字化转型生态;深化大数据治理,提升数据价值挖掘能力;加快人工智能、数字孪生、智能制造、5G等新技术应用,构建全流程、全覆盖的智慧矿山新形态。这不仅是河钢矿业的发展方向,更是整个矿业行业智能化变革的必然趋势。矿山企业只有准确把握时代的发展脉搏,加速数字化转型步伐,才能在波澜壮阔的智能化浪潮中砥砺前行,推动高质量发展行稳致远。