双伺服电机驱动连铸结晶器的非正弦振动控制精度探究论文

2024-12-13 10:47:29 来源: 作者:dingchenxi

摘要:首先阐述了非正弦振动技术的概念及其应用中的难点,然后制定了相关控制策略,并分析了振动装置及其驱动方式,重点探讨了反馈设备与同步反向驱动力学,提出了伺服电机转速控制方案。

摘要:为了提高双伺服电机驱动连铸结晶器在非正弦振动条件下的控制精度,文章基于PLCSIM软件进行了动态仿真研究。首先阐述了非正弦振动技术的概念及其应用中的难点,然后制定了相关控制策略,并分析了振动装置及其驱动方式,重点探讨了反馈设备与同步反向驱动力学,提出了伺服电机转速控制方案。在软件开发与动态仿真部分,开发了PLC控制程序,设计了HMI人机交互界面。利用PLCSIM软件进行了动态仿真,验证了控制程序的有效性;通过搭建试验测试平台,进行了振动试验与误差分析。结果表明,所设计的控制策略能够有效降低振动误差及其波动,提高系统的控制精度。

关键词:双伺服电机驱动;连铸结晶器;非正弦振动控制

双伺服电机驱动连铸结晶器在金属材料生产中的重要性不断凸显。非正弦振动控制技术的应用在提高铸坯表面质量和内部组织均匀性方面具有积极影响[1-3]。当前控制系统在应对复杂的非正弦振动模式时,存在控制精度不足、响应速度慢等问题,影响了连铸过程的稳定性和铸坯质量[4-5]。而双伺服电机驱动系统由于其独特的同步反向驱动力学特性,在非正弦振动控制中有更大的潜力和挑战。因此,探索双伺服电机驱动系统在非正弦振动条件下的控制策略及其实现方式具有重要意义。文章基于PLCSIM软件对双伺服电机驱动连铸结晶器的非正弦振动控制精度进行动态仿真研究,旨在通过制定高效的控制策略,设计合理的驱动方式。

1非正弦技术简述

1.1概念

非正弦振动技术是一种相对于传统正弦振动的振动控制方法,其核心在于通过改变振动波形以满足特定工艺需求。非正弦振动波形可以是三角波、方波、锯齿波等,其相对于正弦波在控制灵活性和适应性上具有明显优势。非正弦振动技术在连铸过程中应用广泛,能够有效改善铸坯表面质量、减少缺陷、提升生产效率和产品一致性。其实现依赖于精确的运动控制和高响应速度的驱动系统,要求控制系统具有较高的动态性能和抗干扰能力。

1.2难点

其一,非正弦波形的生成和控制需要高度精确的运动控制算法和先进的伺服电机驱动系统,以确保振动波形的准确性和一致性。其二,在双伺服电机驱动系统中,确保两电机的同步性和协调性是实现高精度控制的关键。同步反向驱动力学的复杂性增加了控制策略设计的难度,尤其是在应对高频率振动和突变负载时,系统的稳定性和响应速度需要提升。其三,反馈控制设备的性能和精度对非正弦振动控制的效果有直接影响。高精度的传感器和快速响应的反馈机制是保证系统控制精度的基础。其四,非正弦振动模式的多样性和复杂性要求控制系统具有较强的适应性和可调节性,这对PLC控制程序的设计提出了更高要求,需要综合考虑多种因素以实现最佳控制效果。

2控制策略与电机控制方案

2.1制定控制策略

基于自适应控制和模糊控制方法,结合伺服电机的动态特性,设计了高精度的控制算法。控制策略包括前馈控制与反馈控制相结合,通过实时监测系统状态并调整控制参数,确保振动波形的准确再现。此外,利用比例-积分-微分(PID)控制器对伺服电机进行精确控制,以实现对复杂非正弦波形的稳定输出。

2.2振动装置及驱动方式分析

2.2.1反馈设备

在振动控制系统中,反馈设备的选择与布置至关重要。采用高精度位移传感器(如磁致伸缩位移传感器)和加速度传感器(如MEMS加速度计)进行实时数据采集,确保振动信号的高分辨率和低延迟。

2.2.2同步反向驱动力学

同步反向驱动力学是双伺服电机驱动系统的核心技术。通过在两个伺服电机间引入同步控制机制,实现两电机的协调工作。在此过程中,采用主从控制模式,其中一个电机作为主电机,负责主要的振动驱动,另一个电机作为从电机,提供同步反向力。

2.3伺服电机转速控制方案

2.3.1启动

伺服电机的启动过程对整个系统的稳定性至关重要。采用渐进启动策略,通过逐步增加电机转速,避免瞬时高负载对系统的冲击。伺服电机控制器(如西门子SINAMICS或松下A6系列)内置的软启动功能可有效减少启动时的电流冲击,保护电机和驱动系统。启动过程中实时监测电机电流和转速,确保电机平稳过渡至工作状态。

2.3.2周期

在非正弦振动控制中,伺服电机的周期性控制是实现稳定振动的关键。周期控制策略包括根据预设的非正弦波形,精确设定电机的转速变化规律。利用伺服控制器的多段速控制功能,编程设定电机在不同时间段的转速,以实现非正弦波形的精准输出。通过实时反馈调整控制参数,确保电机转速的动态变化与预设波形一致,从而实现高精度的振动控制。

3软件开发与动态仿真

3.1 PLC控制程序开发

3.1.1伺服电机运动控制

PLC控制程序的开发是实现伺服电机精确控制的关键步骤。首先,基于IEC 61131-3标准,采用结构化文本(ST)编程语言设计伺服电机的运动控制逻辑。主要包括启动、停止、加速、减速以及位置和速度的闭环控制。在运动控制中,利用伺服驱动器的内置位置控制模式,通过编码器反馈信号实时调整电机的位置和速度。采用比例-积分-微分(PID)控制算法,确保电机在不同工况下都能实现高精度的运动控制。程序中设置了多种运动模式,如点对点移动、直线插补和圆弧插补等,以适应不同的应用需求。

3.1.2逻辑功能控制

逻辑功能控制部分负责整个系统的协调和状态管理。基于PLC的逻辑控制模块,设计了状态机模型来管理系统的不同运行状态,如初始化、准备、运行、停止和故障处理等。逻辑控制程序中,利用梯形图(LAD)和功能块图(FBD)编程,实现系统的基本逻辑控制功能。通过输入输出(I/O)模块,实时监测各个传感器和执行器的状态,确保系统的正常运行和安全。程序中还包含故障检测和处理机制,一旦检测到异常情况,系统会立即进入保护状态,并发出报警信号。

3.1.3伺服电机转速功能

伺服电机转速控制功能在PLC程序中占据重要地位。通过变频器和伺服驱动器的接口,实时调整伺服电机的转速,以满足非正弦振动控制的要求。程序中设置了多个速度挡位,通过参数设定和实时调整,实现电机转速的精确控制。结合前馈控制和反馈控制,确保电机在加速和减速过程中保持平稳运行。利用高精度编码器反馈信号,实时监测电机的实际转速,并通过闭环控制算法进行调整,确保转速与设定值一致。

3.2 HMI人机交互界面设计

HMI(人机交互界面)设计旨在提高系统的可操作性和监控能力。采用组态软件(如WinCC或Ignition)开发图形用户界面(GUI),实现对系统各个部分的实时监控和操作。界面设计包括系统状态显示、参数设置、趋势图表和报警管理等功能模块。通过触摸屏或工业电脑,操作人员可以方便地查看系统运行状态、调整控制参数和处理报警信息。HMI界面与PLC控制系统通过工业以太网(如Profinet或Ethernet/IP)进行通信,确保数据的实时传输和处理。

3.3 PLCSIM动态仿真

PLCSIM动态仿真是验证PLC控制程序和HMI界面的重要手段。利用西门子PLCSIM或类似仿真软件,对控制程序进行离线仿真测试。仿真环境中,搭建与实际系统一致的控制模型,包括伺服电机、传感器和执行器等。通过仿真,验证控制逻辑的正确性和可靠性,检测可能存在的逻辑错误和参数设置问题。仿真过程中,实时监测系统的运行状态和控制效果,记录各项关键参数的数据变化。通过对比仿真结果和预期结果,评估控制策略的有效性和稳定性。仿真结束后,根据测试结果对控制程序和HMI界面进行优化和调整。

4振动试验及误差分析

4.1试验测试平台搭建

4.1.1内容与方法

试验测试平台的搭建旨在验证双伺服电机驱动连铸结晶器在非正弦振动条件下的控制精度。内容包括振动装置的安装、伺服电机的连接、传感器的布置以及数据采集系统的配置。方法上,通过构建与实际应用环境相似的试验平台,确保试验结果的可靠性和可重复性。具体方法包括:设计与实际工况一致的振动台架,配置高精度位移、速度和加速度传感器,采用高速数据采集系统进行信号的实时监测和记录。

4.1.2试验仪器与采集流程

采用高精度激光位移传感器(LK-G5000),MEMS加速度计(ADXL355),以及光电编码器(E6C2-CWZ5B)作为主要测量设备。数据采集系统使用NI PXI平台,配备高速数据采集卡(PXI-6289),确保信号的高频采集和实时处理。

具体采集流程分为,第一步,配置数据采集系统,连接传感器信号线至NI PXI平台;第二步,校准各传感器,确保测量精度;第三步,设置采集参数,如采样频率、通道增益等;第四步,启动数据采集系统,进行实时数据监测;第五步,记录采集数据并存储至数据库,用于后续分析。

4.1.3试验过程

在试验台架上安装伺服电机及其驱动系统,确保其稳固可靠。安装传感器,确保其正确位置和方向。连接所有设备至数据采集系统,进行初步调试。启动伺服电机,根据预设的非正弦波形进行振动控制。实时监测传感器输出数据,确保数据的准确性和连续性。根据试验要求调整控制参数,记录各阶段的振动数据。在稳定运行状态下,进行数据采集。记录位移、速度、加速度等参数的数据,确保数据完整无缺。定时检查采集系统,防止数据丢失或采集中断。

4.2测试结果与分析

4.2.1位移动态

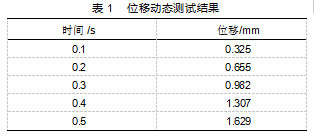

位移动态测试结果如表1所示。

由表1可知,位移动态在各个时间节点均表现出较高的稳定性。通过对数据的分析,可以看出伺服电机的控制系统在快速响应和准确定位方面表现优异。尤其在高频振动条件下,系统能够保持较低的位移误差,表明控制策略在位置跟踪上的有效性。

4.2.2速度动态

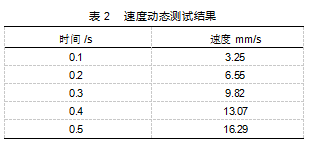

速度动态测试结果如表2所示。

由表2可知,速度动态在各个时间节点表现出平稳的变化趋势。通过数据分析,伺服电机控制系统在速度跟踪方面表现出色,能够迅速调整速度以适应非正弦波形的变化。在高频振动条件下,速度误差保持在较低水平,表明控制策略在速度控制上的高效性和稳定性。通过速度传感器的实时反馈,系统能够精确调节电机速度,实现稳定的振动控制。

4.2.3加速度动态

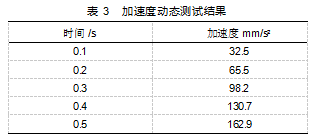

加速度动态测试结果如表3所示。

由表3可知,加速度动态在各个时间节点均呈现出稳定的变化趋势。通过对数据的分析,伺服电机控制系统在加速度跟踪方面表现出较高的精度和稳定性,能够快速响应并调整加速度,以适应非正弦波形的变化。系统在高频振动条件下,加速度误差保持在较低水平,证明了控制策略在加速度控制上的高效性。

4.2.4振动误差及误差波动分析

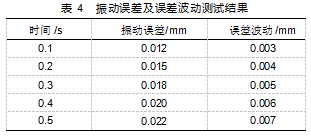

振动误差及误差波动测试结果如表4所示。

由表4可知,振动误差及误差波动在各个时间节点均保持在较低水平。通过数据分析,控制系统在应对高频振动时表现出较高的精度和稳定性,振动误差和误差波动均处于可控范围内。这表明控制策略在误差控制上的有效性,通过高精度传感器的实时反馈,系统能够迅速调整控制参数,减小振动误差和误差波动,确保系统在不同工况下的稳定性和精确性。

5结语

基于自适应控制和模糊控制相结合的策略,提高了系统的鲁棒性和适应性。高精度反馈设备和同步反向驱动力学的应用,提升了振动控制的准确性和稳定性。在试验测试中,系统在高频振动条件下保持了较低的误差和波动,验证了控制策略的有效性。伺服电机的渐进启动和多段速周期控制,实现了平稳的启动过程和精准的振动控制。

参考文献

[1]徐宏,傅景礼.基于伺服电机驱动的进给传动系统扭转振动的Lie群分析方法[J].力学学报,2023,55(9):2000-2009.

[2]周波,余进涛,田继勇,等.单伺服电机驱动连铸结晶器非正弦振动技术[J].连铸,2023(4):55-60.

[3]侯思敏.伺服电机双泵驱动动臂能耗特性实验研究[J].机电工程,2023,40(4):494-501.

[4]张宇皓.基于PLC控制双伺服电机驱动连铸结晶器非正弦振动研究[D].秦皇岛:燕山大学,2022.

[5]石建峰.伺服电机驱动变量泵在液压系统中的节能技术改造[J].液压气动与密封,2022,42(2):23-28.