煤矿快速掘进巷道围岩稳定性分析与支护设计分析论文

2024-12-10 15:57:24 来源: 作者:liziwei

摘要:为了提升煤矿快速掘进施工速度、质量与安全性,以某煤矿工程为例,对煤矿快速掘进巷道围岩稳定性与支护设计进行了研究。首先,针对某煤矿工程的基本情况进行概述,然后以此为基础,分别从快速掘进机组、巷道断面、断面尺寸等角度出发,分析了巷道围岩稳定性的主要影响因素,然后以此为基础,提出一种巷道支护设计方案,最后,通过工业性试验的方式对该支护方案应用效果进行验证,如验证分析可知,巷道围岩变形量峰值为22mm,在规定范围以内,表明该支护方案是合理的。

摘要:为了提升煤矿快速掘进施工速度、质量与安全性,以某煤矿工程为例,对煤矿快速掘进巷道围岩稳定性与支护设计进行了研究。首先,针对某煤矿工程的基本情况进行概述,然后以此为基础,分别从快速掘进机组、巷道断面、断面尺寸等角度出发,分析了巷道围岩稳定性的主要影响因素,然后以此为基础,提出一种巷道支护设计方案,最后,通过工业性试验的方式对该支护方案应用效果进行验证,如验证分析可知,巷道围岩变形量峰值为22mm,在规定范围以内,表明该支护方案是合理的。

关键词:煤矿;快速掘进技术;巷道围岩;稳定性;支护方案

现代煤矿领域存在多种掘进施工方式,如综掘技术、连采技术、炮掘技术、快速掘进技术等,其中,快速掘进技术具有掘进效率高、操作较为简单等优势,被煤矿企业广泛使用。但需要注意的是,采用快速掘进技术时,由于断面尺寸较大、形成速度较快,导致煤矿围岩性质差,大大增加煤矿开采难度,降低煤矿开采安全性,很容易引发煤矿开采事故。所以,煤矿快速掘进施工过程中,应针对煤矿巷道围岩具体情况,设计出合理的支护结构,以提升后续掘进施工的安全性。

1工程概况

以某煤矿工程为例,分析了煤矿快速掘进巷道围岩稳定性与支护设计。该煤矿总面积约为49km2,其中,东西全长约10.5km,南北全长约为6.4km。煤矿于2006年开始破土动工,于2012年正式投入生产,生产能力在4.0Mt/年。其中,4209作业面赋存较为稳定,地面标高在-1470~+1740m范围内,井下标高在+800~+870m范围内,煤层厚度在3.6~10.5m范围内,均值约为7.8m;煤层倾角在1.5°~5.6°范围内,均值约为3.0°;煤层的上部,主要成分为炭质泥岩与泥岩为主,中下部含有少量的粉砂质泥岩由此发现,4209作业面条件良好,因而煤矿企业采用快速掘进技术的方式对该作业面进行开采。快速掘进施工过程中,针对该掘进技术易出现巷道围岩稳定性差的问题,应针对影响巷道围岩稳定性的主要因素,设计出最佳的围岩支护体系,以提升对整个围岩结构的支撑效果。

2巷道围岩稳定性分析

2.1快速掘进机组

某煤矿4209作业面快速掘进施工时,采用的是快速掘进机组,该机组具有诸多优势,具体包括以下方面:①临时支护体系强度高。快速掘进机组运行过程中,可同时构建出强度较高的临时支护系统,以向围岩提供较高的支护工作阻力,使空顶区域保持稳定,防止掘进迎头出现垮落等问题,从而增加快速掘进施工的安全性;②永久性支护体系可靠性强,通过临时支护体系的配合,可显著提升快速掘进机组的永久性支护体系,确保整个煤矿掘进开采作业快速进行的同时,降低围岩裸露时间,在锚杆所与围岩相互作用下,构建出强度较大的锚固体,增加围岩的强度,从而使围岩保持稳定。但需要注意的是,快速掘进机组工作过程中,应根据巷道实际情况而逐渐调节方向,从而对巷道底板产生一定破坏,同时一次成巷施工时,巷道矩形断面较大使得巷道附近的应力较为集中,使得后续巷道掘进时围岩塑性区与破碎区剧烈变化,从而影响围岩的强度,随着围岩裸露时间的不断增加,围岩稳定性能逐渐下降,引发安全事故的概率不断增加。

2.2巷道断面

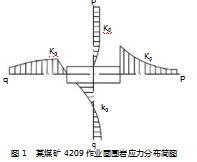

通过对某煤矿4209作业面及快速掘进机组的调查与分析可知,快速掘进施工过程中,滚筒截割宽度峰值约5.8m,行走作业时的宽度约8.3m,宽度较高,且产生的矩形断面面积大,可导致附近围岩出现应力集中的情况,而这一情况主要与两个方面因素有关,一个为围岩压力系数,另一个为巷道宽高比。某煤矿4209作业面巷道的宽高比在1:3左右,由此,可构建出围岩附近应力分布简图,如图1所示。

其中,p与q表示巷道开挖前不同方向上的初始应力,p=γH,q=λp=λγH,γ表示水平应力系数;λ表示垂直应力系数。煤矿快速掘进过程中,围岩不同方向上的主应力为σ1与σ2,其中,σ1=K1γH,σ2=K3λγH,K1与K3表示对应方向上的应力集中系数。

通过对图1的观察与分析可知,从垂直方向角度来说,在巷道顶板上,主要受到拉应力的影响,巷道宽度越高,拉应力越大,且两者呈正比例关系。其中,峰值出现在中间区域,呈不断向两侧递减的趋势,之间降低到原岩水平。从水平方向角度来说,两帮主要受到压应力的影响,且压应力峰值显著大于拉应力峰值,与两帮间距越短,压应力值越低,直到降低到原岩水平。此外,进一步分析能够发现,整个韩德高平面上,应力集中主要位于附近四角处,其数值与曲率半径r有关,r越大,应力集中水平越低,反之则越高。由此表明,某煤矿4209作业面断面应力集中较为严重,巷道稳定性相对较差,因而对支护体系具有较高的要求。

2.3断面大小

巷道断面分析时,主要考虑巷道的宽度与高度。

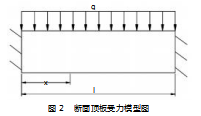

(1)在巷道宽度方面,根据4209作业面的基本情况,可构建出模型图,如图2所示。

以图2所示顶板受力模型为基础,可分别计算出围岩的挠度与虚功原理虚线,表达式为:

式中:w为围岩的挠度;n为自然数;an为系数;x为某支护点与顶板的垂直距离;q为围岩自身重力作用下产生的位移;E为巷道的宽度;h为顶板覆岩的厚度;μ为围岩的泊松比。

通过对公式(1)的整理后,能够得到(2)~(4):

式(2)~(4)中:S"表示断面的宽度。

由式(2)~(4)可以发现,随着巷道宽度的不断提升,顶板弯曲下沉量逐渐提高,使顶板中间区域出现拉应力峰值,在该应力的作用下,导致顶板出现变形等问题。

(2)在巷道高度方面,随着巷道的不断掘进,巷帮附近应力分布情况出现明显改变,根据应力水平的不同,可使巷道内形成破碎区、塑性区与弹性区。以A.H.威尔逊理论为依据,能够推导出塑性区分布范围B与巷道高度L、深埋H之间的关联性,表达式为:

式中:K为关系系数。由此可以发现,巷道高度越大,塑性区分布越广,而某煤矿4209作业面快速掘进时,巷道高度较大,使得作业面内的塑性区面积较大,从而影响巷道围岩的稳定性。

此外,通过弹塑性理论的分析,能够推导出围岩的位移量,表达式为:

由公式(6)可知,围岩位移量与巷道半径呈正相关关系,巷道半径越大,围岩的位移量越高。而煤矿快速掘进作业时,巷道宽度与高度相对值较高,使得巷道半径较大,使得围岩断面容易出现较高的位移量,对围岩稳定性具有较大干扰。

3巷道支护方案设计

由上述分析结果可知,某煤矿4209作业面巷道围岩稳定性较差,快速掘进施工时易出现安全事故,不利于煤矿掘进作业活动的开展。为此,需要根据煤矿现场具体情况设计出最佳的支护方案。

3.1悬吊设计

3.1.1支护锚杆L

主要由3部分组成,分别为外部裸露段,长度记作L 1,由相关工作经验可知,该锚杆段长度一般控制在0.1~0.4m范围内;有效长度段,长度记作L2,主要根据巷道的宽度、高度、内摩擦角、与围岩坚固系数而定,通过对4209作业面的勘察与分析,有效段长度最短应为1.93m;围岩内部锚固段,长度记作L3,由相关工作经验可知,该锚杆段长度一般控制在0.3~0.4m范围内。按照各段最短长度计算可知,整个支护锚杆L应超过2.33m(0.1+1.93+0.3m)。

3.1.2锚杆直径d

相关资料中指出,锚杆直径主要与材料锚固力Q与抗拉强度σt有关,计算公式为:

式中:锚杆由螺纹钢制成,通过相关资料查询可知,该材料的σt为670MPa;由4209作业面现场的调查与计算,可将Q设置成180kN。通过计算可以得到d≈18.41mm,即为了满足4209作业面支撑要求,锚杆直径应超过19.41mm。

3.1.3锚杆间距a

由相关资料可知,支护锚杆间距主要与材料锚固力Q、围岩体积力γ与锚杆有效段长度有关,计算公式为:

式中:K表示安全系数,由相关资料查询将该系数设置成4.0。通过对4209作业面围岩的调查与计算,将γ设置成25kN/m3。

3.2组合梁设计

3.2.1锚杆长度σ

组合梁锚杆长度设计时,方法与悬吊锚杆的计算方法相同,并以此为基础,确定出固定端梁跨中区域的拉应力峰值,计算公式为:

式中:q为均布载荷,4209作业面设置成0.1MPa。

煤矿掘进作业过程中,当K1σ≤σt时,表明顶板保持稳定,K1表示安全系数,通常设置在2.0~5.0范围内。σt表示围岩的抗拉强度,4209作业面设置成0.54MPa。

实际当中,围岩会受到蠕变的影响,因而在实际计算时,应增加蠕变安全系数ξ与惯性矩折减系数η,其中,ξ设置成1.204,围岩层数在1~3层时,η分别设置成1.0、0.75与0.7,若围岩层数在4层以上,则将η设置成0.65[4]。通过对4209作业面的调查可知,直接顶为1层,因为将η设置成1.0。由此,可计算出锚杆有效段的长度为2.10m,将三段锚杆长度加到一起后可知,组合梁锚杆总长度应大于2.5m(0.1+2.10+0.3m)。

3.2.2锚杆排距

主要与锚杆直径d、抗剪切强度τ等因素有关,计算公式为:

式中,根据4209作业面实际情况,将d设置成22mm;将τ设置成469MPa;K2为安全系数,通常在2~6范围内,研究中设置成6。通过计算可得,a≈1.07m,即组合梁锚杆排距应超过1.07m。

3.3锚索支护

(1)锚索长度L。与锚杆长度计算方法基本相同,在此不再赘述,通过计算可得,锚索最小长度约为8.1m。

(2)预紧力P。主要与锚索拉断载荷M与预紧系数k有关,两参数相乘即为锚索的预紧力。通过实验分析,将M设置成510kN,将预紧系数设置在0.4~0.7范围内。通过计算可得:P≈204kN。

(3)锚索排距M。为提升整个支护体系强度,采用2排锚杆安装一组锚索的方案,因而将M设置成0.8m。

4工业性试验

为了验证上述支护方案是否符合要求,选择某煤矿4209作业面局部区域作为研究对象,通过工业性试验分析的方式,对该支护方案应用效果进行评价。由工业性试验可知,不论是回采帮处还是非回采帮处,随着滞后掘进距离的不断增加,巷道围岩的变形量呈逐渐下降的趋势,两区域变形量峰值分别为2.2m与1.8m。由此表明,巷道围岩变形量较小,均在规定要求范围内,表明该支护方案是合理的。

5结束语

综上所述,现代煤矿快速掘进施工过程中,煤矿企业应根据煤矿巷道具体情况,结合快速掘进机组、巷道断面、断面大小等因素对巷道围岩稳定性的影响,制定出合理的支护方案,提升巷道稳定性,以此构建良好的煤矿生产环境。其中,某煤矿4209作业面快速掘进施工时,悬吊锚杆长度应超过2.33m,直径超过14.91mm,间距超过25kN/m3;组合梁锚杆长度应超过2.5m,排距超过1.07m;锚索长度最小为8.1m,预紧力最小204kN,排距最小0.8m。

参考文献:

[1]杨晓光,陈今.范各庄煤矿岩巷快速掘进多次支护技术研究与应用[J].煤炭技术,2023,42(10):91-95.

[2]王磊.TBM盾构机岩巷掘进巷道稳定性分析与支护方案研究[J].煤,2023,32(9):51-54+71.

[3]王虹,李发泉,张小峰.软弱围岩掘锚一体化快速掘进关键技术与工程实践[J].煤炭科学技术,2024,52(1):280-287.

[4]张晋.煤矿快速掘进顶板稳定性高性能锚杆支护的工业性试验[J].机械管理开发,2022,37(11):112-114.