绿色钢铁的工程设计与实践论文

2024-12-10 14:22:16 来源: 作者:liziwei

摘要:钢铁技术的演变和进步见证了人类社会工业化的历程,现代钢铁技术的发展历史是一段不断创新、不断突破的历程。文章以山东永锋、云南玉昆和湖北荆州等项目为例,探索钢铁行业流程再造、产业链延伸和钢材全寿命使用周期重建等碳减排技术策略,提出和总结钢铁行业实现生产低碳化的设计理念与实践路径。

摘要:钢铁技术的演变和进步见证了人类社会工业化的历程,现代钢铁技术的发展历史是一段不断创新、不断突破的历程。文章以山东永锋、云南玉昆和湖北荆州等项目为例,探索钢铁行业流程再造、产业链延伸和钢材全寿命使用周期重建等碳减排技术策略,提出和总结钢铁行业实现生产低碳化的设计理念与实践路径。

关键词:直接轧制;无头轧制;复合不锈钢轧制

1现代钢铁技术的发展

现代钢铁工业经过一百多年的技术变革发展,其生产过程逐渐细分为炼铁前准备、炼铁、炼钢和轧钢四个主要工序。首先,炼铁前准备是将铁矿石、焦炭和石灰石等原料准备充分。炼铁是将铁从铁矿石中还原出来。而后炼钢则利用氧化剂氧化除去杂质,调节钢水的成分,主要是降碳、除硫磷、调节合金元素。最后,轧钢是利用物理变形和热处理工艺控制组织状态,获取服役状态需要的性能和形状。

现代钢铁技术产生于19世纪中期的工业革命时期,在这一时期,人们开始尝试利用煤炭等化石燃料来加热铁矿石,并通过控制冶炼过程来生产更加纯净的钢铁。典型的如英国的贝塞麦转炉、托马斯炼铁法等技术,大幅降低钢铁材料的生产成本,钢铁材料迅速普及到国民经济中的各行业,开启了现代钢铁文明,促使全球粗钢总产量突破400万吨,其中仅英国就占40%,使其成为生产制造强国,奠定了“日不落”帝国的材料基础。同时,催生了铁路、轮船和机床等现代化交通工具和机器。

进入在20世纪后转炉炼钢技术获得突破发展,通过向熔化的铁水中吹入氧气或空气,使其中的杂质元素(如碳、硅、锰等)氧化并排出,从而获得纯净的钢水。新的冶炼方法、新的冶炼和轧制锻造设备不断被发明和应用,如电炉炼钢、电气化轧制车间等,大大提高了钢铁的生产效率和产品质量。此时,美国通过第二次工业革命,实现了钢铁制造业的电气化升级,并取代英国成为钢铁强国。自1890年至1970年间,美国成为世界钢铁生产和消费的主导国,累计生产了41.95亿吨钢,占同期世界的35%。

20世纪中期开始,现代航空航天、军事装备和汽车制造的兴起,钢铁材料需要更严苛的使用性能,更大规格钢铁产品获得广泛使用,钢铁行业逐渐普及了装备大型化、制造产品门类专业化、流程控制自动化等系列技术变革,推动前苏联和日本钢铁制造效率和制造质量的全面提升,并使他们成为军事工业、汽车和造船行业的霸主。前苏联自1971年成为世界钢铁第一强国,直至1992年苏联解体后,生产了全球粗钢产量的20%。而从1992年苏联解体至1996年,日本成为钢铁第一生产大国,超过全球粗钢总产量的10%。

进入21世纪以来,随着信息技术的快速发展,智能化生产逐渐成为现代钢铁生产的重要趋势。通过引入物联网、大数据、云计算等信息技术手段,钢铁企业实现了生产过程的自动化、智能化控制,提高了生产效率、降低了成本,并保证了产品质量的稳定性和一致性。“黑灯工厂”、“一键炼钢”大量先进的数字化集成工厂和样板车间投产和应用,自动化、数字和智能化集成技术对钢铁产品,人员和设备进行全流程、全寿命管控,促进了钢铁技术的质量和效率变革,钢铁产品实现了高品质、低成本的智能化化生产。自1996年至2023年的28年间,我国累计生产粗钢超过160亿吨,超过同期世界总产量的40%。中国已经成为全球钢铁的生产的第一生产大国,正在进入智能制造的钢铁强国时代,世界钢铁工业进入“中国时代”。

2钢铁工业面临的机遇与挑战

随着全球环境问题的日益突出,环保法规对钢铁行业的要求也越来越高。为了降低钢铁生产过程中的能耗和排放,钢铁企业积极响应政府号召,加大环保投入,采取多种措施减少污染排放,提高资源利用效率。

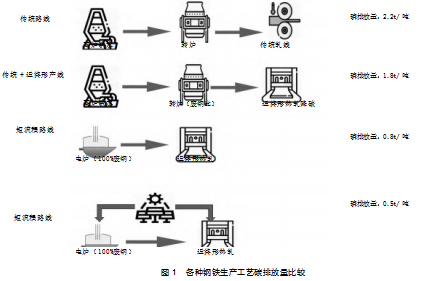

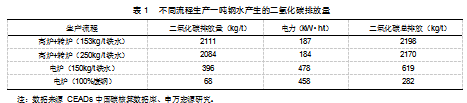

据国际能源署(IEA)的数据,75%的钢铁能源直接或间接来自煤炭。据清华-力拓资源能源与可持续发展研究中心,若计入电力隐含碳排放,则生产制造过程,中国长流程粗钢(暨钢坯或钢水)吨钢平均碳排放达到2.2t,而短流程吨钢碳排放可低至0.6~1t。若全部用废钢作为原料,则吨钢碳排放0.5t。不同流程生产一吨钢水产生的CO2排放量对比,如表1所示。不同钢铁生产工艺碳排放量对比,如图1所示。

技术减排的策略主要分为四类:

(1)采用短流程路线实施钢铁循环经济,研发工艺路径上的ESP、QSP和CSP等直接减碳措施实现低碳生产。

(2)淘汰传统铁矿石长流程生产路线,实施包括直接还原铁(DRI)路线、富氢冶炼路线、氢冶金路线以及焦炉煤气、竖炉直接还原路线等来实现以铁矿石为原料的钢铁低碳生产。

(3)在现有生产路线上碳捕获和储存,或者将钢铁生产过程中的废弃物进行分类回收、加工处理后再利用,不仅可以减少资源浪费和环境污染,还可以降低生产成本、提高经济效益。

(4)通过产业链协同与延伸、更高性能钢铁产品升级应用(如高温合金材料)和钢材全寿命使用周期重建(如复合不锈钢材料)等举措,为下游行业和社会降碳。

3绿色钢铁工程实践

3.1长材直接免加热轧制技术

在传统长、短流程中,经炼铁、炼钢、连铸、钢轧输送、加热炉等工序,从液态铁/钢水得到轧钢原料钢坯,送入轧钢工序轧制成形。传统物流路径主要包括:①1500℃钢水,连铸出高温坯(均1000℃);②连铸坯堆放冷至室温运至轧钢加热炉跨;③室温连铸坯加/均热到开轧温度(1100℃)。

以山东永锋的解决方案为例,为了实现碳减排以及减少燃料消耗,根据生产线的实际情况,在炉前区域设计为三种工艺路径:①直接轧制工艺;②热送工艺;③冷坯加热工艺。在实际生产中,直接轧制工艺优先选用;如生产过程中,连铸坯温度达不到直接轧制要求,则选用热送工艺;由于连铸与轧制生产节奏不匹配等一些因素产生的冷坯,集中到一定数量时选用冷坯加热工艺生产。直接轧制时,以连铸机为轧制节奏核心,由连铸车间生产的合格连铸坯经液压剪剪切,经模型预测轧制前钢温不小于920℃,升降挡板放行后经过分钢装置自动分钢后进入直轧辊道与加热炉后出炉辊道汇流,送入轧机轧制。温度或者其他原因等不合格的钢坯通过直轧/出炉辊道汇流分钢装置自动分钢退回至反向剔除辊道,经剔除台架自动剔除。

直接轧制免加热技术通过连铸与轧制间的高效衔接,实现了炼钢和轧钢柔性流水衔接,钢水连铸成钢坯,经液压剪剪切,通过铸轧衔接区,直接送入轧钢工序无需加热轧制成形。有效利用连铸钢坯的物理显热,降低轧钢加热燃耗。有3个明显的改进:①提生产效率,单条棒材日产可超过6000t;②铸坯余热完全利用,生产400E螺纹钢可不加合金元素;吨钢煤气消耗节省约70%;吨钢电耗比传统生产线节省约13%;③增加成材率,有效提高约0.3个百分点。通过该技术的应用效果可以看出:吨钢碳减排20kgce/t,单条产线节省超过标煤2万吨。按照排放因子2.6计算,可减排CO2 5.2万吨。绿色生产效果明显,具有极高推广价值。

3.2无头连续轧制技术

3.2.1传统热轧

1780mm热轧生产工艺工序:连铸机→加热炉→粗除磷→粗轧→热卷箱→飞剪→精除磷→精轧→层流冷却→卷取机。板坯厚度160~250mm,产品规格厚度1.2~25.4mm,宽度900~1600mm。品种全面广泛、生产灵活、产量高(2+7产量可达到600万吨以上)。

3.2.2无头轧制方案

无头轧制生产工艺主要工序:高拉速连铸机→摆剪→隧道炉→大压下量三机架粗轧机→转鼓式飞剪→感应加热装置→五机架精轧机组→层流冷却→卷取机。产品定位是超薄、优质、高强热轧板卷,结合后续配套产线,产品实现“以热代冷”。产品类别主要包括薄规格热轧板卷、热轧酸洗板、热基镀锌板三大类,主要是为满足条件苛刻的客户。该产线生产高档钢材、工艺灵活,坯料厚度110~160mm,可高效生产0.8~25.4mm优质带钢,年产量180~460万吨。整个生产线从连铸到成品卷取机全长约400m,采用无头轧制可使成材率进一步提高,钢水到热轧卷的收得率为97%~98%。

3.2.3无头轧制产品相变组织路径

高拉速连铸机效率高、速度快、导致冷却方向性强,冷却形成粗大柱状晶体结构。通过隧道炉均温8~15min实现温度、成分和组织均匀。大压下量轧机破坏粗大柱状晶体结构。中间经10~20s动态再回复获得细小均匀等轴晶体结构。并通过感应加热保证温度均匀性。高刚度和精度精轧机保障良好表面质量和尺寸精度。层流冷却控制冷却工艺,保障获得服役条件下的组织结构和使用性能。卷曲精整工艺实现无缺陷高效自动打包入库,实现高质量绿色钢材产品进入市场。

3.2.4无头轧制技术特色

推荐的连铸连轧工艺技术,较常规热连轧铸轧主工艺能耗较常规热连轧降低约40%,碳排放较常规热连轧降低约50%;较冷轧产品有约230元/t的效益优势,与常规热连轧产品对比综合效益有约57元/t的效益优势。常规产线超过650m,而本无头轧制技术不大于400m,其技术特色包括:①工程项目应用实践表明,轧制稳定、产品大纲的丰富和生产模式的灵活性,有效替代传统生产工艺;②从钢水到钢卷的生产周期由传统工艺至少4个小时(热送热装)降至十几分钟,金属收得率提高两个百分点且无头尾性能波动;③一种引领带钢绿色革命的技术,深度挖掘了材料的潜能,能够实现“以热代冷”,实现更低成本生产更优质更多样的产品,降碳超过50%以上,环境友好性极好。

3.3复合不锈钢轧制技术

3.3.1碳钢的优势和应用问题

(1)碳钢因出色的机械性能、生产成本和可加工性优势,广泛应用于各行各业。

(2)2022年中国钢材产量达到13.6667亿吨,折合消耗约6亿吨标准煤,约占总能源消耗的15%。而因其耐蚀性能差,每年约10%以上的钢材丧失使用价值,需要重新生产补充,对能源结构产生巨大的压力[11]。

(3)工业文明的标志埃菲尔铁塔充分说明了碳钢的应用困境。1889年铁塔竣工,埃菲尔铁塔高达324m,重达10100t,整体结构中约有250万个铆钉,18038个构件,铁塔塔身结构材料运用的是普德林法生产的熟铁,建筑设计师古斯塔夫·埃菲尔当时要求使用红丹(四氧化三铅)油漆上色,以防锈蚀。自建造起埃菲尔铁塔已经重新粉刷19次,平均每7年一次。自2019年起,埃菲尔铁塔开始了第20次涂层,将持续3年多,官方网站显示维修价格3亿欧元。上述数据说明,传统工艺生产的结构用钢除了标志意义已基本丧失了经济使用的价值。

3.3.2不锈钢的优势和推广瓶颈

铁合金中铬(Cr)的含量超过13%后,在金属机体表面形成一层致密三氧化二铬保护膜,而且由于其有效展现了金属机体,达到只有黄金才有的效果。由于其良好的耐腐蚀、耐高温等特性,彻底改变了铁合金不耐腐蚀的困境。

中国不锈钢的年消费量超过3000万吨。但铬、镍是稀缺战略资源,长期依赖外部资源。在不锈钢制造中,镍是构成300系不锈钢生产成本最为主要的因素,占成本约60%,其次是铬,占成本约20%[12-13]。目前镍价波动剧烈,导致不锈钢价格波动巨大,冲击着不锈钢的市场拓展和应用。

3.3.3不锈钢复合材料生产工艺

不锈钢复合材料主要特色工艺是热复合厚板组合生产线。经铣边、抛丸、压力断焊、四面埋弧焊,抽真空(真空度8~10Pa)、等离子焊接等十四道工序,将碳钢厚板和不锈钢覆材板加工成为无缺陷合格厚板组合原料。然后经热复合机组生产线、热带固溶处理线、冷复合生产线、冷退火生产线等传统不锈钢工艺获得生产和生活需要的性能和尺寸。该法生产的不锈钢复合板使碳钢和不锈钢之间形成原子间的金属结合。

其产品界面结合率和结合强度优于其它固态复合方法所得到的产品。相关研究表明,热轧复合界面结合强度高于基体碳钢强度,说明该新型材料的使用不受界面强度影响,且热轧生产方法不受环境制约,交货周期短,可形成规模化工业生产。

3.3.4不锈钢复合材料的意义

不锈钢复合材料是结合碳钢出色的机械性能、加工性能和成本生产优势以及不锈钢的抗腐蚀性能而研发的新型合金材料,减少国家对铬、镍等稀缺战略资源的依赖,提升碳钢生产附加值。例如,某司260万吨不锈钢新材料项目每年减少国家不少于30万吨铬,不少于15万吨镍的需求。该技术引领改变钢铁产业生产格局,降低钢铁产业巨大的能源和材料浪费,以大规模工业化实践落实“双碳”目标。按照吨钢1.8t碳排放量,每年10%腐蚀损耗,每年约碳减排46.8万吨。

通过不锈钢产业链的协同与延伸,生产更多耐腐蚀的钢材产品,延长了钢材的使用寿命,改变了传统钢材寿命使用路径,提出一种崭新的钢材全寿命周期路径,实现钢铁行业的降碳。

4结论

世界钢铁工业进入“中国时代”,降低钢铁产品全寿命周期的能耗和排放,已成为社会和企业的共识,但低碳发展道路仍任重道远。可以预见的是,在传统工艺路径上的效率和能耗的优化提升、生产废弃污染物进行分类回收、加工处理后再利用等在碳减排上空间有限,而淘汰和改造传统铁矿石长流程生产路线、更高性能钢铁产品升级应用和钢材全寿命使用周期重建流程是值得期待有效赛道。中冶华天在长材轧制、无头轧制和复合不锈钢生产等方面尝试和实践表明:

首先,长材直接免加热轧制技术可实现吨钢碳减排20kgce/t,单条产线节省超过标煤2万吨。按照排放因子2.6计算,可减排CO2 5.2万吨。绿色生产效果明显,具有极高推广价值。

其次,无头轧制技术轧制稳定、产品大纲的丰富和生产模式的灵活性,深度挖掘了材料的潜能,能够实现“以热代冷”,实现更低成本生产更优质更多样的产品,降碳超过50%以上,环境友好性极好。

再次,热轧复合界面结合强度高于基体碳钢强度,说明该新型材料的使用不受界面强度影响,且热轧生产方法不受环境制约,交货周期短,可形成规模化工业生产;降低钢铁产业巨大的能源和材料浪费,按照吨钢1.8t碳排放量,每年10%腐蚀损耗,每年约碳减排46.8万吨。

近年来,绿色钢铁技术的设计实践,绿色节能效果明显,促进钢铁工业低碳发展,强有力支持实现碳达峰碳中和目标。还需要注意的是,通过这一系列改造措施,钢铁生产不仅仅是会实现更低的环境影响,同时还将有助于提高资源的利用率,并提升产品的性能。这不仅有助于推动钢铁行业的可持续发展,也将为全球绿色低碳发展作出积极贡献。总之,绿色钢铁有着相当广阔的前景,未来钢铁行业将更加注重节能减排和低碳生产。

参考文献:

[1]李毅仁,邢奕,孙宇佳,等.钢铁工业低碳绿色发展路径与实践[J].工程科学学报,2023,45(9):1583-1591.

[2]郑国栋,陈其慎,邢佳韵,等.典型国家钢铁产业发展路径与启示[J].中国国土资源经济,2021,34(8):51-56+68.

[3]李拥军,史慧恩,高鹏.美国钢铁工业发展对我们的启示[J].中国钢铁业,2008(7):18-21.

[4]张龙强.发达国家粗钢产量达峰后发展历程分析[J].中国冶金文摘,2023(1):19-26.

[5]谢开慧.世界主要钢铁生产国钢铁蓄积量的推定[J].世界钢铁,2012,12(2):69-72.

[6]于勇.钢铁让世界更加美好[J].中国钢铁业,2019(9):14-15.

[7]许英明,李晓依.欧盟碳边境调节机制对中欧贸易的影响及中国对策[J].国际经济合作,2021(5):25-32.

[8]王优酉,张晓通,邹磊,等.欧盟碳税新政:内容、影响及应对[J].国际经济合作,2021(5):13-24.

[9]李新创,李晋岩,霍咚梅,等.关于中国钢铁行业产品碳足迹评价标准化工作的思考[J].中国冶金,2021,31(12):1-7.

[10]Jiankun H,Zheng L,Xiliang Z,et al.Towards carbon neutrality:A study on China's long-term low-carbon transition pathways and strategie[J].Environmental Science and Ecotechnology,2021(9):1-8.

[11]宋朝琦.浅谈钢材的腐蚀与防护[J].丝路视野,2018(14):154.

[12]郑建建,芮旻,许大鹏.双面不锈钢冶金复合钢管在给水工程中的应用研究[J].特种结构,2023,40(5):95-99.

[13]单多,李宏雷,张征.我国不锈钢复合板卷的发展研究现状[J].云南冶金,2021,50(5):79-87.

[14]周杰,史和生,杨文芬,等.金属复合板加工技术的研究现状及发展趋势[J].金属世界,2022(5):24-30.

[15]胡建华,王小花,陈建勋,等.20碳钢/316L不锈钢复合材料热压缩试验与有限元模拟[J].锻压技术,2023,48(7):222-227.