焦炉炉头烟集尘罩结构优化设计论文

2024-12-03 14:20:04 来源: 作者:liziwei

摘要:为提高焦炉炉头烟气集尘罩的抽吸能效,对焦炉炉头烟排放过程特征进行分析,优化了炉头烟集尘罩结构设计,并对比分析了优化前后集尘罩对炉头烟尘的捕获效率和能力,结果表明:射流轨迹随着射流速度的提高逐渐趋于平稳状态,降低了顶端集尘罩吸收烟气的效率;传统集尘罩前端风速分布均小于优化后的集尘罩;当风机风量从1.0×105 m3/h减小7.0×104 m3/h时,优化后的集尘罩重新分配风量,使集尘罩前端和下端和位置的风速均在传统集尘罩以上,表明优化后的集尘罩在克服风量递减问题以及增强前端抽吸效能上具有显著的优势,有利于对

摘要:为提高焦炉炉头烟气集尘罩的抽吸能效,对焦炉炉头烟排放过程特征进行分析,优化了炉头烟集尘罩结构设计,并对比分析了优化前后集尘罩对炉头烟尘的捕获效率和能力,结果表明:射流轨迹随着射流速度的提高逐渐趋于平稳状态,降低了顶端集尘罩吸收烟气的效率;传统集尘罩前端风速分布均小于优化后的集尘罩;当风机风量从1.0×105 m3/h减小7.0×104 m3/h时,优化后的集尘罩重新分配风量,使集尘罩前端和下端和位置的风速均在传统集尘罩以上,表明优化后的集尘罩在克服风量递减问题以及增强前端抽吸效能上具有显著的优势,有利于对沿导烟板扩散的烟气的捕集,强化了对炉头烟尘的捕获效率。

关键词:焦炉炉头烟;集尘罩;结构设计;导烟板

0引言

在现代工业化进程中,钢铁及其相关产业作为国民经济的重要支柱,其生产过程对环境造成的环境污染逐渐受到人们的关注,尤其是炼焦环节所产生的炉头烟尘排放,不仅对空气质量造成严重影响,而且对周围生态环境及作业人员健康构成了潜在威胁。因此,提升焦炉炉头烟尘收集与处理技术,实现节能减排与绿色生产,已成为行业可持续发展的必然要求。近年来,众多学者对于焦炉烟尘治理技术和焦炉炉头烟集尘罩的工作能效进行了研究,然而现有焦炉炉头烟集尘罩的设计在实际应用中仍存在一些局限性。此外,传统的焦炉炉头烟尘收集和治理设施,如集尘罩,在实际运行中存在着捕集效率不高、能耗大、设备磨损严重等问题。

基于此,为提高焦炉炉头烟气集尘罩的抽吸能效,对焦炉炉头烟排放过程特征进行分析,优化了炉头烟集尘罩结构设计,并对比分析了优化前后集尘罩对炉头烟尘的捕获效率和能力,为相关炼焦企业提供指导和借鉴。

1焦炉炉头烟集沉罩结构优化设计

1.1焦炉炉头烟排放特点

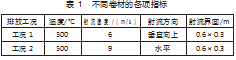

在焦炉炉头烟排放的不同阶段和位置,其排放速度、排放源头以及排放形态均会发生变化,主要分为垂直和水平排放两类。焦炉进行推焦工作时,碳化室内部气流会在推焦杆作业压力的驱动下受到挤压,促使部分烟尘迅速从碳化室内壁上部冲出,同时集尘罩通过抽吸力与烟尘自身的热浮力吸入这部分高温含尘气流。该阶段内烟尘排放速度快且温度极高,烟尘速度最快可达9 m/s,温度可升高至500℃。在装煤、取门、关门等过程中,焦侧与机侧炉头烟的排放主要为垂直排放,排放速度可达6 m/s,且在炉内燃烧反应等因素的影响下,烟气温度也能达到500℃。以上高温烟气在排放过程中,会沿着导烟板与炉门壁面设计路径而吸收集尘罩内部,以确保烟气的有效捕集与降温处理,降低对环境的不良影响。如表1所示为水平和垂直排放工况的烟气排放参数,此次研究主要分析集尘结构在上述烟气排放类型中的性能,为设计焦炉集尘结构提供借鉴和指导。

1.2优化炉头烟集尘罩

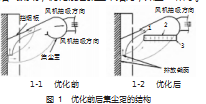

集尘罩优化设计分为3个模块,其中模块1在集尘罩的前端增设一个敞口抽吸结构,并将其改造为侧向吸风的集尘系统;模块2选用栅格网状结构替代敞开式截面,有助于减少集尘罩在风量传输过程中的沿程损失,并且通过增大集尘截面尺寸增强集尘效果;第3部分,集尘罩下沿增设挡板,能够更好地引导和控制烟气流动,优化前后集尘罩结构,如图1所示。

参考烟气扩散特征,栅网抽吸界面可分为3个具有特定功能的分区。其中分区1为集尘罩的前端部分,该部分具有数量较多的抽吸孔洞,目的在于最大限度上捕获烟气,使其有效进入集尘系统内部;第2个区域是后端区,主要用于抽吸治理推焦作业过程中高速烟气的扩散;第3个区域为边缘区,该区域抽吸孔设计沿集尘罩下沿挡板边缘进行布局。由于集尘罩内部下端面大多为封闭构造,烟气在抽吸截面影响下向两侧扩散,在第3部分与边缘区抽吸孔共同作用下,可以明显增强扩散烟气抽吸效果。

2数值模型与结果分析

2.1模型设计

参考某厂炉头烟罩构建数值模型,高温气流由垂直或水平射流出口排出后进入扩散区域,气流密度和湍流模型分别采用Boussinesq模型和realistic k-e模型。出口温度设为环境温度,界面前、后、上、下、左、右设置成壁面或压力出口,集尘罩后端抽吸孔位置设置成速度入口。选择SIMPIE求解器进行压力速度耦合,二阶迎风格式和体积力通过湍流耗散、湍动能以及动量进行设计,优化前后集尘罩模型示意图,如图2所示。

2.2分析烟气扩散过程

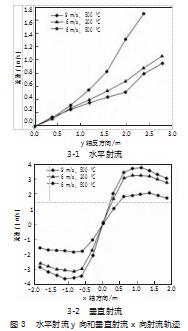

水平射流排放形式在3种条件下扩散过程中的射流轨迹,如图3-1所示,从图中发现无论是当射流速度为9 m/s、温度500℃,还是射流速度为6 m/s、温度200℃,烟气的扩散轨迹大致相同,且随着射流速度的不断提升,烟气扩散的行为渐趋平稳,顶端集尘罩吸收烟气效能不断降低。实际运行时,烟气的速度和温度间存在动态关系,一般呈现为烟气速度越快,其携带的温度越高。这样的高温高速烟气现象,常常是由焦炉内部炭化室在高温加工过程中产生的高温气流所造成的。在处理烟气排放问题时,烟气速度达到9 m/s且温度高达500℃时水平方向排放烟气的有效控制难度最大。3种不同温度和速度条件下,烟气在垂直排放过程中经过导烟板前端x轴方向的流速变化趋势,如图3-2所示。从图中能够得出,x轴方向射流速度随着烟气速度与温度的提升显著增加,如垂直射流温度为500℃和速度为6 m/s时烟气在流动到集尘罩边缘时仍保持大于3m/s的速度。

2.3集尘罩节优化对比分析

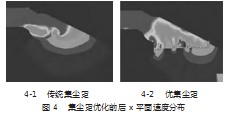

在x平面上集尘罩优化前后的速度分布,如图4所示。从图4-1中能够得出,传统集尘罩抽吸截面因其内部流速较大,为了保持较高的水平烟气吸取能力,所以在设计时采用大尺寸抽吸截面。然而,当烟气流经集尘罩前端时,随着距离的增大风量明显减小,在炉头烟气垂直排放或低速水平排放时尤为突出,削弱了炉头烟气低速水平或垂直排放对烟气的抽吸效果,降低集尘罩整体工作效率。从图4-2所示,对于改进后炉头烟气集尘罩采用栅网结构集尘孔设计,使风量在集尘罩下端面能均匀的分布,大大增加了前端区域的流速,有效加强了对烟尘的捕获效能,提升了集尘罩的实际工作效率。通过两种设计方案的对比分析,可见优化后的集尘罩在克服风量递减问题以及增强前端抽吸效能上具有显著的优势。

3种集尘设计中集尘罩下端(图2模型CD段)和前端(图2模型AB段)的流速变化趋势,如图5所示。从图5-1中能够得出,集尘罩优化前后在风量相同时前端风速最大值从6 m/s提高至10 m/s。从图5-2中能够得出,经过对集尘罩结构的优化,相同风量下的前端风速显著增大,从优化前的最大值6 m/s提升至10 m/s。从图5-2中能够得出,并且即使风机风量大幅缩减(1.0×105 m3/h降低至7.0×104 m3/h),集尘罩优化后的前端两侧区域风速仍然较大,4 m/s为其最低风速,高于传统集尘罩的2 m/s优化后的集尘罩通过对风量的重新分配,确保其在下端和前端部分的风速均高于传统集尘设备,表明优化设计在不同风量条件下具备良好适应性和稳定的集尘效能,有利于对沿导烟板扩散的烟气的捕集,强化了对炉头烟尘的捕获效率。

3结论

通过分析焦炉炉头烟排放过程特征,对炉头烟集尘罩结构进行了优化,并对比分析了优化前后集尘罩对炉头烟尘的捕获效率和能力,主要得出以下结论:

1)射流轨迹随着射流速度的提高逐渐趋于平稳状态,降低了顶端集尘罩吸收烟气的效率,烟气速度达到9 m/s且温度高达500℃时水平方向排放烟气的有效控制难度最大;x轴方向射流速度随着烟气速度与温度的提升显著增加,若集尘罩入口前吸力不足,烟气则会绕过导烟板两侧排放至大气之中,造成环境污染。

2)经过对集尘罩结构的优化,相同风量下的前端风速显著增大,从优化前的最大值6 m/s提升至10 m/s,且传统集尘罩前端风速分布均小于优化后的集尘罩;当风机风量从1.0×105 m3/h减小7.0×104 m3/h时,优化后的集尘罩通过对风量的重新分配,确保其在下端和前端部分的风速均高于传统集尘设备,表明优化设计在不同风量条件下具备良好适应性和稳定的集尘效能,有利于对沿导烟板扩散的烟气的捕集,强化了对炉头烟尘的捕获效率。

参考文献:

[1]黄艳秋,李满堂,王怡,等.炼钢电炉高温烟气流场特性及侧吸罩的优化研究[J].暖通空调,2018,48(11):7-3.

[2]郭卉.焦炉烟气脱硫脱硝技术工业化应用及工艺优化分析[J].山西化工,2024,44(2):148-150.

[3]陈细涛,严铁军,张军,等.武钢7.63 m焦炉上升管荒煤气温度变化规律研究[J].煤化工,2024,52(1):84-87.

[4]樊海莲.顶装焦炉推焦车烟尘捕集装置的探讨[J].机械工程与自动化,2015(6):179-181.

[5]陈杨涛.焦炉焦侧增加除尘设施的研究与应用[J].化工管理,2016(20):273-274.

[6]樊耀耀.焦炉炉头烟尘的捕集再利用研究[D].太原:太原理工大学,2020.