综放回采工艺参数实测及采放工艺优选论文

2024-11-29 13:59:43 来源: 作者:dingchenxi

摘要:为解决综放回采工艺所存在的顶煤损失率较高的问题,以82203综采工作面为例开展研究,在对其现场条件及顶底板条件分析的基础上,通过理论分析得出综放回采工艺可适用于82203工作面,并对现场工艺参数进行实测

摘要:为解决综放回采工艺所存在的顶煤损失率较高的问题,以82203综采工作面为例开展研究,在对其现场条件及顶底板条件分析的基础上,通过理论分析得出综放回采工艺可适用于82203工作面,并对现场工艺参数进行实测,对两采一放双轮顺序放煤工艺中的放煤口数目和割煤速度进行优选,得出了适用于82203综采工作面的最佳开采方式和工艺参数。

关键词:两采一放双轮顺序开采;放煤口数目;割煤速度;放煤速度

0引言

当前综合机械化采煤工艺主要包括有综采放顶煤开采、分层开采以及大采高综采三种。相比于其他两种开采工艺,综放开采工艺的回采率可达80%,对煤层厚度的适应性强以及开采成本降低60%、巷道掘进率低等优势。但是,在实际生产中发现综放回采工艺存在顶煤损失率高的问题,究其原因,除了由于工作面的煤层相对复杂外,更加重要的原因为其放煤工艺参数不合理所导致[1]。因此,本文将结合实践生产对工作面综放回采工艺的可行性进行分析,并对其工艺参数进行优选。

1工程概况

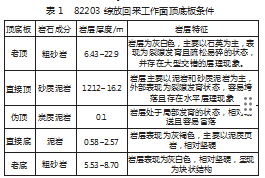

本文以我矿8#煤层所属的82203工作面为例开展相关研究,该工作面的走向长度为1 822.5 m,其中倾斜工作面的长度为202.3 m;煤层的平均厚度为6.87 m,倾角为3°~7°目前,该工作面采用长壁全部垮落法并按规定层位回采的方式进行开采,对应采高为3.5 m,预留底煤为100~200 mm。82203工作面的顶底板条件如表1所示。

2综放回采可行性分析

对82203回采工作面的综放回采工艺的可行性进行分析。在某种程度上,综放回采工艺应用的可行性直接与其顶煤冒放特性相关。结合多年的生产经验和理论数据可知,影响顶煤冒放性的因素包括有煤层强度、开采深度、顶板岩层的厚度、煤层厚度、顶煤中节理及其裂隙发育的状态等[2]。

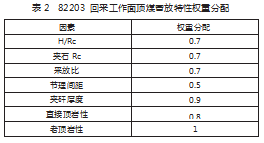

结合82203回采工作面的现场条件,对上述影响顶煤冒放特性因素的权重进行分配,分配结果如表2所示。

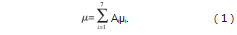

顶煤冒放性综合隶属度μ的计算公式如式(1)所示:

式中:μ为综合隶属度;Ai为顶煤冒放性各影响因素的权重;μi为各影响因素的隶属度值。

将表2中顶煤冒放特性的权重分配值代入式(1)中得出,82203综采工作面顶煤的综合隶属度为0.757。根据顶煤冒放性的分类规则,当顶煤综合隶属度区间在0.65~0.8之间时,其对应的顶煤冒放性为一般。

因此,通过分析得出82203综采工作面的顶煤冒放特性为中等偏好状态,即综放回采工艺可在其适用。

3综放采放工艺的优选

3.1综放回采工艺参数的实测

经上述分析可知综放回采工艺可适用于82203综采工作面,结合该工作面的现场条件可可采用的采放工艺形式包括有一采一放单轮顺序放煤、两采一放单轮顺序放煤以及两采一放双轮顺序放煤三种[3]。为切实掌握上述三种综采回采工作面的开采效果,分别对上述三种开采工艺对应的割煤高度、进刀速度、移架速度以及放煤速度等参数进行现场监测。

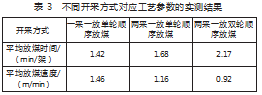

根据现场的监测结果对比得出了三种开采方式的工艺参数和实验效果,并得出如下结论:

1)82203综采工作面在直线段的平均割煤速度为4.62 m/min,而且在直线段割一刀煤所需时间为58.8 min;

2)不同开采方式对应的工艺参数统计,如表3所示。

根据82203综采工作面的生产能力,并结合现场不同开采方式对应实测的工艺参数得出:当采用两采一放双轮顺序放煤工艺时能够确保现场采放平行作业的开展,并且可以实现采放时间的平衡。因此,对两采一放双轮顺序放煤开采工艺进行优选。

3.2采放工艺优选

基于上述对不同开采方式对应工艺参数实测的结果,本节对采放工艺进行优选,尤其重点对放煤口数目和割煤速度的优化设计[4]。

3.2.1放煤口数目确定

放煤口数目的优选依据与工作面所配套的刮板输送机的运输能力相关[5]。82203综采工作面的回采率设计值为87%,割煤的回收率为97%,对应顶煤的的回收率为79.86%。

基于上述基础参数,并结合82203综采工作面放煤步距、支架中心距、顶煤高度等指标得出,采用两采一放开采工艺对应的每个放煤口的平均放煤量为18.859t。综合考虑现场实测的崩落时间可以得出两采一放开采工艺对应的平均放煤速度为10.59t/min。结合输送带的运输能力,依据公式(2)得出采用两采一放开采工艺对应放煤口数量Nfd。

Nfd=Yh/(Vf×1.15).(2)

式中:Yh为后部输送机的能力,取值为2 500 t/h;Vf为平均放煤速度。将上述参数代入式(2)中得出所需要的放煤口数量为3.42个。

结合目前,国内煤矿现场生产中所面临的实际情况,同步放煤口的数量一般不超过4个。因此,将82203工作面的放煤口数量确定为3个。

3.2.2割煤速度的确定

根据上述所确定的放煤口数目为3个,则对应的放煤速度为10.59 t/min×3个×1.15=35.536 t/min。结合现场条件所允许的运输能力为3 500 t/h,可以得出对应的割煤放下速度为4.626 m/min。

在工作面端部斜切进刀开采方式下,对应的当放煤口数目为3个,对应的最佳割煤速度为6.54 m/min。

综上所述,适用于82203综采工作面的最佳开采工艺为两采一放双轮顺序放煤开采方式,其中最佳的放煤口数目为3个,最佳割煤速度为6.54 m/min;经核算,在上述开采工艺中日常量可达34 741.2 t,年产量可达1 209万t。

4结论

一直以来,综采工作面开采工艺的选择与现场煤层条件密切相关。当选择最佳的开采工艺后不仅可以提高回采率指标,而且还能够减少煤炭的损失。本文针对82203综采工作面,重点对其综采工艺方式的确定进行分析,并结合现场不同开采方式的工艺参数实测结果完成了采放工艺参数的优选。具体总结如下:

1)经计算可得:82203综采工作面顶煤的综合隶属度为0.757,其顶煤冒放特性为中等偏好状态,即综放回采工艺可在其适用。

2)结合现场不同开采方式对应工艺参数的实测结果,当采用两采一放双轮顺序放煤工艺时能够确保现场采放平行作业的开展,并且可以实现采放时间的平衡。

3)经过分析得出:适用于82203综采工作面最佳的放煤口数目为3个,最佳割煤速度为6.54 m/min,年产量可达1 209万t。

参考文献

[1]雷亚军,闫少宏,王锐,等.曹家滩煤矿大采高智能化综放面工艺优化[J].煤炭工程,2022,54(12):7-12.

[2]王利京,李五强,赵庆.提高综放回采率的途径[J].煤炭工程,2008(2):15-18.

[3]倪建明,李桂臣.极破碎顶板松软煤层支架选型及抱采工艺实践[J].煤炭科学技术,2012,40(4):14-17.

[4]吴士良,席京德,张开智,等.年产400万t综放工作面回采工艺试验研究与设计[J].煤炭学报,2000,25(4):343-347.

[5]段红民,苏接明.巨厚煤层无煤柱化分层综放回采巷道布置方式及开采工艺研究[J].煤炭工程,2009(4):7-9.