SNAR除酸脱硝技术在浙石化蜡油催化裂化装置的应用论文

2024-11-29 11:43:55 来源: 作者:dingchenxi

摘要:浙江石油化工有限公司300万t/a蜡油催化裂化装置外排烟气因硫酸气溶胶含量较高,导致颗粒物浓度超标,联合青岛惠城环保科技集团股份有限公司进行一种SNAR除酸脱硝工艺技术的工业应用试验。

摘要:浙江石油化工有限公司300万t/a蜡油催化裂化装置外排烟气因硫酸气溶胶含量较高,导致颗粒物浓度超标,联合青岛惠城环保科技集团股份有限公司进行一种SNAR除酸脱硝工艺技术的工业应用试验。利用气力输送将固体粉末状还原剂喷入催化装置的烟道,固体还原剂分解为气态还原性物质,与SO3和NOx发生反应。工业应用结果表明,可大幅度降低SO3浓度,SO3脱除率为41.1%~57.7%,从而降低外排烟气中的硫酸盐气溶胶颗粒物的含量,保证颗粒物达标排放,并显著改善了工业烟气拖尾情况。同时NOx脱除率可达50%~70%。该工业应用研究表明,SNAR除酸脱硝工艺具有很高的除酸脱硝效果,同时未对生产线设备产生腐蚀等不良影响,为催化裂化设备安全运行增加了经济收益和环保效益,具有一定应用前景。

关键词:催化裂化;硫酸气溶胶;蓝色烟羽;SO3;氮氧化物

炼油催化裂化装置的烟气排放现状是一个复杂且多方面的问题,催化裂化过程中产生的烟气通常含有较多的氮硫化合物和可吸入颗粒物,对周边环境造成严重影响[1-3]。近年来,随着炼油厂加工高硫原油和重质原油量的增加,烟气中的氮硫化合物含量也在逐渐上升,这已经无法满足环保质量的要求。因此,采取必要措施减少烟气污染物的排放显得尤为重要。

浙江石油化工有限公司4 000万t/a炼化一体化项目二期工程新建2#300万t/a蜡油催化裂化装置(以下简称“浙石化蜡催装置”)为完全再生,再生器中加注CO助燃剂辅助燃烧,而脱硝手段采用常规选择性催化还原技术(SCR),因助燃剂及SCR催化剂中的主要金属成分存在氧化或对氧的强吸附的作用,促进了烟气中SO2与O2反应,生成SO3[4-5]。SO3是一种极易吸湿的物质,当温度超过200℃时,且烟气中水蒸气含量为10%左右,99%的SO3都将转化为H2SO4蒸气。当烟气温度低于H2SO4蒸气的露点温度时,H2SO4蒸气冷凝形成硫酸液滴,其中0.5~3.0μm的硫酸液滴会形成硫酸气溶胶,导致蓝色或黄色烟羽出现,烟气中颗粒物浓度也会随之增加[6-8]。催化裂化常用的湿法脱硫技术,虽然SO2可以得到有效控制,但是其烟气外排温度低于硫酸蒸汽的露点温度,含水量处于饱和状态时,极易在脱硫段形成硫酸气溶胶[9-11]。

为消除因硫酸气溶胶导致的颗粒物超标以及蓝烟拖尾问题,浙江石化蜡油催化裂化装置于2023-05-04采用了青岛惠城环保科技集团股份有限公司(简称青岛惠城)研发的一种新型的非氨基还原除酸脱硝技术(简称SNAR),并顺利通过了环保验收。本文介绍了该技术在工业上的应用效果,为同类装置进行降低硫酸气溶胶及氮氧化物的外排浓度控制提供参考。

1 SNAR工艺介绍

1.1 SNAR工艺原理

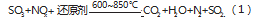

SNAR工艺是由青岛惠城开发的一种新型的非氨基还原除酸脱硝技术,原理是在600~850℃温度窗口的范围内,利用气力输送的方式向烟气中喷入还原剂,还原剂中主要含有的异氰酸盐以及三聚氰胺等活性成分,在温度窗口内受热分解成更具还原性的异氰酸过渡态物质及C N双键结构,与烟气中的NOx、SO3充分混合反应后,生成CO2、H2O、N2、SO2,从而达到除

酸脱硝的目的[12]。一般情况下,SO3转化率为40%~70%,脱硝率为30%~60%,其中脱硝反应遵循还原剂与NOx摩尔比1∶1。主要反应方程式如式(1)所示。

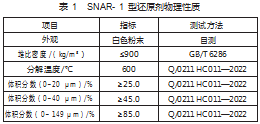

1.2 SNAR-1型还原剂物理性质(表1)

1.3 SNAR工艺流程图

SNAR工艺流程如图1所示,采用气力输送的方式,输送风采用压力0.4 MPa以上的氮气或压缩空气,将粉体还原剂输送至加剂点位置,并于管道末端利用喷枪将其喷入指定炉膛或烟道内,从而与烟气中NOx、SO3发生化学反应。主要包括还原剂储存系统、输送系统、PLC控制系统及相应的公用设施,其中输送系统主要通过对输送罐体的压力调节及给料机的联合应用,实现对粉体的定量稳定输送。

2工业应用

2.1装置概述

浙石化蜡催装置,采用高低并列式富氧再生结构,烟气部分采用SCR脱硝+EDV湿法脱硫组合工艺实现对烟气中NOx、SOx的处理,以达到环保排放标准。但在实际应用中,NOx、SOx浓度较高,存在用氨量较大,易产生氨逃逸以及SCR催化剂促进SO2向SO3转化等问题,余热锅炉低温段结盐和烟气外排蓝色烟羽严重。

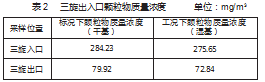

2023年4月25日浙石化蜡催装置对三旋进、出口烟气进行了热态采样标定,如表2所示。根据实际检测,三旋出口平均颗粒物质量浓度约80 mg/m3,即进入烟气脱硫单元的平均浓度,而运行期间烟气脱硫单元出泥量约1.0 t/d,烟气含水率约40%,烟气脱硫单元运行正常。

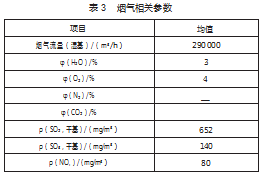

通过数次对烟气外排颗粒物采样,烟气外排颗粒物平均质量浓度大于50mg/m3,经组分化验分析,发现主要是SO42-,几乎未检测到催化剂颗粒,烟气中雾滴夹带硫酸盐等CPM组分(包括硫酸纳、亚硫酸纳等可溶解性盐、硫酸氨和硫酸氢氨等铵盐气溶胶、SO3气溶胶)被滤膜捕获,导致颗粒物最终超标。烟气相关参数详见表3。

2.2实施方案

根据还原剂作用原理,加剂点位置设于再生器出口烟道采样点,烟气温度约690℃,氧含量为4%。通过SNAR工艺系统输送至指定位置,由于烟道直径较小,采用单孔喷枪进行输送。为验证还原剂的除酸脱硝效果,制定了以下方案。

1)采集多组SCR出入口处加注还原剂前后SO3数据,验证还原剂对SO3的脱除效果以及SCR催化剂床层对SO2的氧化作用。

2)物理切除SCR段氨气,以排除铵盐气溶胶对颗粒物浓度的影响后,采集加注还原剂前后颗粒物数据进行对比,验证还原剂对硫酸气溶胶颗粒物的脱除效果。

3)分别采集正常喷氨以及停止喷氨加注还原剂后的NOx数据,比对SNAR和SCR的脱硝效率,同时验证还原剂在物理切除氨气后,在SCR段NOx是否发生进一步反应。期间同步试验在同等工况不同加注量、不同负荷工况同等加注量下的脱硝效率。

4)停止喷氨并加注还原剂,对比加剂前后烟气形态变化。

项目实施由青岛惠城项目组在双方认可并符合条件的采样口进行烟气采样,利用崂应3012H-C综合烟气分析仪实时在线监测烟气中O2、CO、CO2、NOx、SO2,并对烟气中的SO3进行采样外送分析,同时催化剂通过在线仪表进行检测,以确保数据的准确性。SO3含量分析按照《固定污染源废气硫酸的测定离子色谱法》(HJ/T 544—2016)中给出的方法进行[13-14]。由浙石化催化部认可的第三方进行颗粒物浓度检测。

7月14日加工负荷84%,再生负荷为104%,其中进料量为300 t/h,主风量为4 830 m3/min,余热锅炉入口NOx质量浓度为91 mg/m3,烟气脱硫入口SO2质量浓度为为660 mg/m3。

7月24日,加工负荷88%,再生负荷105%,其中进料量为313 t/h;主风量为4861 m3/min,余热锅炉入口NOx质量浓度为83 mg/m3,烟气脱硫入口SO2质量浓度为540 mg/m3。

8月2日加工负荷为80%,再生负荷为94%,其中进料为285 t/h,主风量为4 400 m3/min,余热锅炉入口NOx质量浓度为61 mg/m3,烟气脱硫入口SO2质量浓度为758 mg/m3。

2.3结果与讨论

2.3.1 SO3的脱除效果

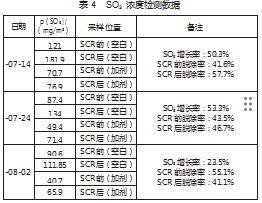

1)SO3的脱除效率试验。在不同负荷工况下,还原剂对SO3的脱除仍保持相对稳定的效果。由表4可知,根据SCR段空白前后SO3的浓度,SCR段催化剂促进了SO2向SO3的转化,由于工况的不同,总体上SCR段出口SO3浓度相比SCR段入口浓度的增长率为23.5%~53.3%。在投用SNAR工艺技术后,SO3浓度出现明显降低,脱除率在41.1%~57.7%。

2.3.2颗粒物的脱除效果

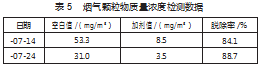

由前文可知,浙石化蜡催装置的颗粒物主要成分为硫酸气溶胶和铵盐气溶胶,在物理切除SCR段氨气,排除氨盐气溶胶的影响,在加注还原剂后,烟气颗粒物浓度大幅度降低,脱除率为84.1%~88.7%,见表5。这说明SNAR还原剂对硫酸气溶胶有着明显的脱除作用。

2.3.3 NOx的脱除试验

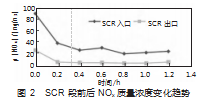

1)SNAR同SCR脱硝效率对比试验。由图2可知,SCR入口NOx质量浓度约90 mg/m3,正常喷氨的情况下,SCR出口NOx质量浓度约24 mg/m3,SCR脱硝效率约为73.3%。停止喷氨加注还原剂,加注量采用30 kg/h左右,0.2 h内,还原剂与烟气中NOx迅速反应,SCR入口NOx质量浓度降低至38 mg/m3,且随着加注时间增加,NOx逐渐降低并趋于稳定状态,根据入口浓度计算,还原剂在SCR前端的脱硝效率可以达到70%左右。观察加剂后SCR出口NOx变化趋势,NOx质量浓度相比入口发生明显降低,均值低于10 mg/m3,说明SCR催化剂对还原剂起着促进脱硝的作用,这可能是催化剂床层通过吸附还原剂与NOx,延长了反应时间,加速了化学反应,进一步提高了脱硝效率。

2)不同加注量下脱硝效率对比。由图3可知,无论何种加注量情况下,还原剂与NOx的反应规律几乎相同,在0.2 h内反应迅速,之后逐渐趋于稳定状态。加注量在10~30 kg/h时,脱硝效率为72.4%;30~50 kg/h时,脱硝效率为66.9%;大于50 kg/h时,脱硝效率为59.4%。随着加注量的增加,脱硝效率反而逐渐降低,根据还原剂和NOx物质的量比1:1的原则,计算浙石化蜡催装置最优加注量为30 kg/h左右,而烟气中实测氧体积分数约4%,当存在过量加注还原剂时,部分还原剂会与烟气中的氧气反应,生成NOx,导致脱硝效率降低。

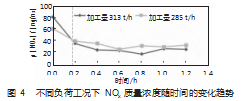

不同负荷工况下的脱硝效率对比。选择加工量313、285 t/h两种不同负荷工况下进行,NOx初始值分别为83、61 mg/m3。停止喷氨并加注还原剂,加注量采用40~60 kg/h,NOx变化趋势如图4所示。加工量越大的情况下,反应速率越低、脱硝效率越低,在加工量为313 t/h时,脱硝效率约为46.2%,加工量为285 t/h时,脱硝效率约67.9%。这主要是由NOx初始值质量浓度决定,质量浓度越高,还原剂的混合度越高,反应越完全。

2.3.4烟气形态变化

在现场同位置观察并记录加剂前后的蓝烟情况,如图5所示。在未加注还原剂时,现场观测蓝色烟羽拖尾严重,当加注还原剂30 min后,蓝色烟羽拖尾现象明显减弱,在实际应用过程中,随着加注量的增大,蓝烟拖尾现象改善越明显。

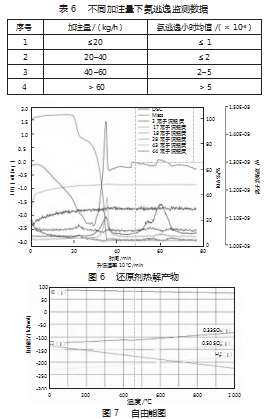

2.3.5氨逃逸数据分析

加注量同氨逃逸变化如表6所示,当加注量低于40 kg/h时,观测氨逃逸小时均值≤2×10-6。在当加注量40~60 kg/h时,观测氨逃逸小数均值便会出现超标的可能。SNAR技术采用的固体还原剂,自身在高温热解下不产生氨气(相对分子质量为17),如图6所示。还原剂在反应过程中存在优先级,还原剂与氮氧化物反应优先与三氧化硫反应,如图7所示。为了保证SO3以及颗粒物的脱除效果,需在脱硝的基础上过量加注还原剂,其中未参与的还原剂与烟气中的水蒸气反应,部分会生成氨气,从而出现在加注量过高的情况下氨逃逸超标的现象。该反应难度较大,只会在过量加注且烟气中含水量高的情况下发生。

3 SNAR技术优势分析

SNAR除酸脱硝技术,可同时脱除氮氧化物和三氧化硫,降低氨基还原剂用量或取代氨基还原剂,对硫酸气溶胶的消除起一定作用。根据工况合理加注还原剂,不存在氨逃逸超标等问题。相比常规的脱硝选择性催化还原(SCR),不存在SO2向SO3转化的问题。NOx去除率达到50%以上,优于实际脱硝效果(30%~50%)相对较低的SNCR脱硝工艺。而且,还原剂通过SCR床层后继续反应,即使停止喷氨后,依然能够获得相对较高的脱硝率。

SNAR采用气力输送,成本造价低,输送距离远,可根据现场情况灵活布置,占地空间小,操作便捷。使用的还原剂性质较稳定,安全性高,在运输及储存时不存在泄露、腐蚀等问题,不产生有毒有害物质。

4结论

在浙石化蜡催装置试用SNAR技术,可有效降低烟气三氧化硫含量,三氧化硫脱除率可达41.1%~57.7%,同时降低硫酸气溶胶颗粒物质量浓度小于30mg/m3。从现场观测烟气形态发生明显变化,可有效治理蓝烟拖尾现象。

2)在SNAR工艺技术的工业试用过程中同步试验其脱硝效果,还原剂在SCR前端脱硝效率50%~70%,在经过SCR床层后,发生进一步反应,最高脱除率可达90%。通过控制还原剂加注量可保证氨逃逸在3×10-6以下,并且有着不错的除酸脱硝效果,对催化裂化工艺的后续设备影响较小。

参考文献

[1]杨智.催化裂化装置再生烟气污染物排放治理[J].石油石化节能,2019,9(9):49-51.

[2]杜明生,张若雨.石油石化行业烟气治理现状及我司发展前景分析[C]//中国环境科学学会.第二十二届大气污染防治技术研讨会论文集.[出版者不详],2018:7.

[3]杨智,李军,霍成.催化裂化装置再生烟气NOx减排技术应用[J].石油石化节能,2018,8(5):15-17.

[4]胡博,安丰磊.催化裂化烟气湿法脱硫除尘装置运行情况分析[J].石油炼制与化工,2019,50(2):83-88.

[5]李文焘,肖海平,洪春雪,等.大型脱硝中试平台上SO3的低温催化生成特性[J].动力工程学报,2024,44(5):810-816.

[6]何晓京,王强.催化裂化装置硫酸雾的形成机理及应对措施[J].石油石化绿色低碳,2018,3(4):29-32.

[7]吴永杰,戴永阳.燃煤电厂碱基喷吹脱除三氧化硫的应用研究[J].能源环境保护,2020,34(1):60-64.

[8]水春贵.催化裂化烟气脱硫脱硝技术应用现状及存在问题[J].石油石化绿色低碳,2019,4(5):49-55.

[9]王建春,马果骏.湿法烟气脱硫对环境的影响及对策[J].中国环保产业,2017(3):27-32.

[10]赵毅,陶子晨,沈耀,等.燃煤电厂SO3控制技术综述[J].山东化工,2018,47(4):151-152.

[11]王建春,马果骏.湿法烟气脱硫对环境的影响及对策[J].中国环保产业,2017(3):27-32.

[12]宋玉昆,王国刚,张新功,等.SNAR:一种新型非氨基还原除酸脱硝工艺技术[J].化工进展,2022,41(Supple1):606-612.

[13]李磊,李欣,金平,等.流化催化裂化装置湿法脱硫烟气中颗粒物现场监测的问题分析、对策及优化建议[J].化工环保,2021,41(3):362-370.

[14]李磊,金平,郭东明,等.FCC再生烟气中三氧化硫的形成、危害及控制[J].当代化工,2021,50(5):1231-1236.